在不含有机溶剂的湿法工艺中生产自支撑电极膜的方法与流程

本发明涉及一种用于电化学能量转换和储存系统的自支撑电极膜的生产方法,其中所述工艺不使用有机溶剂。

背景技术:

1、用于转换和储存电化学能量的装置中的主要组件之一是电极,由于静电力,电极会发生电化学反应和/或双电层形成。电池、双电层电容器、电解槽以及燃料电池电极包含活性材料和用于活性材料的粘合剂[ref.1]。

2、例如,用于此类装置的活性材料包括各种碳改性物、过渡金属氧化物、贵金属和导电聚合物[ref.2–6]。通常,有用的粘合添加剂是在操作温度范围内具有化学/电化学惰性和热稳定性的聚合物。取决于电池或双电层电容器的类型,此类聚合物从相对惰性的聚合物(例如含氟聚合物,如聚四氟乙烯(ptfe)和聚偏二氟乙烯(pvdf))到水溶性聚合物(如苯乙烯-丁二烯橡胶(sbr)和羧甲基纤维素(cmc))变化。水溶性聚合物仅适用于使用非水性电解质溶液操作的装置[ref.7–8]。

3、典型地,pvdf用于大规模电极生产,因为它在溶解于一些高沸点的有机溶剂中后与活性材料混合形成稳定的油墨,所述有机溶剂例如n-甲基-2-吡咯烷酮(nmp)、n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)或二甲基亚砜(dmso)。特别地,基于pvdf的油墨与金属衬底具有良好附着力并且结块风险低,并且与主要分散在低闪点醇中的基于ptfe的油墨相比,它们不易燃[ref.9、10]。对于pvdf不利的是,必须应用长期干燥程序以在电极涂层后去除电极中的溶剂[ref.9]。更不幸的是,此类溶剂的使用通常由于其毒性而受到法规的限制。这也意味着需要安装昂贵的系统来补集它们的蒸气。

4、一些研究人员建议使用pvdf的水性分散体,其中含有一定量的粘合促进剂和增塑剂,这主要与用于溶解聚合物的流体相同。不幸的是,正如已经提到的,nmp以及其它合适的溶剂,如n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)和二甲亚砜(dmso)是有毒的,正如也在us10707492b2[ref.11]的公开内容中所强调的。

5、ep2871697[ref.63]公开了一种燃料电池电极的生产工艺,其中至少20重量%的ptfe与至少35重量%炭黑和石墨混合,并且其中干燥的粉末物质与作为挤出助剂的烃溶剂混合,并且浆料被挤出、压延辊压、在180℃下加热两小时并且在拉伸下在更高温度下进一步加热,其中温度(例如250℃)低于工艺中使用的ptfe的熔点320℃。最后,片材在更高的温度下烧结以完成模制工艺,其示例温度为350℃,高于所用ptfe的熔化温度。在公开的比较实施例2中,18重量%的ptfe含量没有产生有用的片材,因此ptfe的最小含量被设定为20重量%。ep2871697[ref.63]公开了挤出助剂的进一步蒸发以在片材中产生空隙。然而,为了提供具有足够尺寸的空隙,有机挤出助剂的量应该高于通常生产的用量。

6、不利的是,ep2871697[ref.63]中的此工艺使用有机溶剂,这对环境不利,并且也会增加成本。此外,在180℃下加热两个小时的长时间加热工艺的事实使得此工艺缓慢并且不适合低成本的快速、大规模生产。此外,在高于ptfe熔化温度的温度下进行模制工艺是不利的,因为片材将容易粘附在支撑物和模具上,这不适合快速而平稳的生产工艺。因此,ep2871697[ref.63]中的工艺不适合快速、大规模、低成本、环境友好的电极生产。

7、ep2871697[ref.63]公开了一种使用有机溶剂从胶乳制备ptfe粉末的方法。然而,ptfe的水性分散体同时可从不同供应商处购得[ref.15–27]。

8、为了减少生产工艺中的溶剂用量,us10601027[ref.62]提出了沉积至集电器上的电极的湿法成型工艺。所述工艺被描述为具有低溶剂含量,例如90:10和80:20范围内的水/ipa混合物。

9、只有少数出版物[ref.12、13]描述了使用含有pvdf且不含有机溶剂添加剂的水性油墨涂覆电极的工艺。相应地,市场上的商业产品仍然很少[ref.14],其中电极是通过使用分散在水中的pvdf粘合剂生产的。

10、us2011204284 a1[ref 64]中公开了在不使用溶剂的情况下生产碳电极,其中使用ptfe作为粘合剂。通过真空干燥从材料中去除水。us2013300019a1[ref.65]公开了一种用于电化学电容器中的可极化电极板的制造方法,其中在去除水之后以干燥形式轧制成型。us6127474[ref.66]公开了一种用于电极组合物的碳氟化合物粘合剂材料,其通过挤出成型。

11、us2014255782a1[ref.67]公开了一种制备自支撑柔性电极的方法,其中使用纤维素纤维作为粘合剂。us2015251109a1[ref 68]公开了一种通过真空从电极浆料中去除气泡的方法。us2011171526a1[ref 69]公开了一种来自聚合物分散体的用于电极的浆料以及一种从聚合物分散体中去除金属颗粒的方法。

12、相对较新的是在所谓的“干法”工艺中使用不含任何溶剂的粉末材料的制造工艺,如在美国专利us7295423b1[ref.28]和专利申请us 2017/0098818[ref.29]中所公开。在此类工艺中,电极是如下形成的:通过活性炭和含氟聚合物的干粉的充分混合,包括ptfe的原纤维化,以及将混合物进一步压延成自支撑膜[ref.28]或电喷雾沉积至金属衬底上[ref.29]。后一参考文献强调,目前最先进的浆料混合和涂布工艺被认为是电池制造中缓慢、高成本、低质量的步骤,这与上述讨论一致,并且这也是该公开案us 2017/0098818[ref.29]支持干粉涂料的原因。

13、另一方面,干法工艺也有缺点。例如,众所周知,细粉末很容易聚集/结块,这会导致所得复合材料的机械性能较差[ref.30、31]。残留水分可能会在单个颗粒之间形成液体“桥梁”,从而将它们结合成更大的团簇[ref.32]。因此,在粉末材料的混合工艺中,此类工艺需要极其干燥的气态气氛(例如,露点为-40℃/12ppm)[ref.28]。

14、us2014/0030590a1[ref.33]公开了干法工艺的另一种变化,其中含有石墨烯纳米片材的粉末混合物通过热塑性粘合剂,例如苯乙烯-丁二烯橡胶(sbr)、羧甲基纤维素(cmc)和聚丙烯酸(聚丙烯酰胺)形成自支撑电极。任选地,压延用于形成膜。应该提到的是,所述工艺仅限于使用石墨烯作为活性材料。此外,这些粘合剂是水溶性的或在水中溶胀,这限制了用于电化学能量转换和储存装置的电解质溶液的选择。

15、看来现有技术在干法工艺与湿法工艺之间有很大的区别,在干法工艺中产生自支撑电极层,在湿法工艺中将浆料或喷雾浇铸至支撑衬底上。自支撑电极的湿法工艺似乎没有被认为对工业生产可行和/或有利。特别地,与上文概述的现有技术中公认的干法工艺优点相比,在现有技术中,湿法工艺被认为是电池制造中缓慢、高成本、低质量的步骤,具体参见us 2017/0098818[ref.29],这似乎使它们不适合以有竞争力的价格进行工业大规模生产。这得到上述ep2871697的公开内容的支持,其中使用了两小时的干燥工艺,并且有机溶剂的使用增加了成本。

16、考虑到电池和电容器性能改进领域的稳定压力,大量努力投入到这些组件的改进以及生产技术的改进中,以提供低成本的工业产品,这对于产品在竞争日益激烈的市场上取得成功至关重要。

17、因此,尽管最近在用于电力储存的电池和电容器的技术领域中具有优势,但仍然存在改进的实质需求。

技术实现思路

1、本发明的目标是提供本领域的改进。具体而言,一个目标是为转换或储存电化学能量的装置,例如电池、双电层电容器、电解槽和燃料电池提供改进的电极。一个特定的目标是提供一种改进的电极生产方法,所述方法适合以相对较低的成本进行大规模工业生产并且对环境友好。

2、这是通过如技术方案和下文中所述的生产方法以及通过这种方法在不使用有机溶剂的情况下生产的自支撑膜片材来实现的。

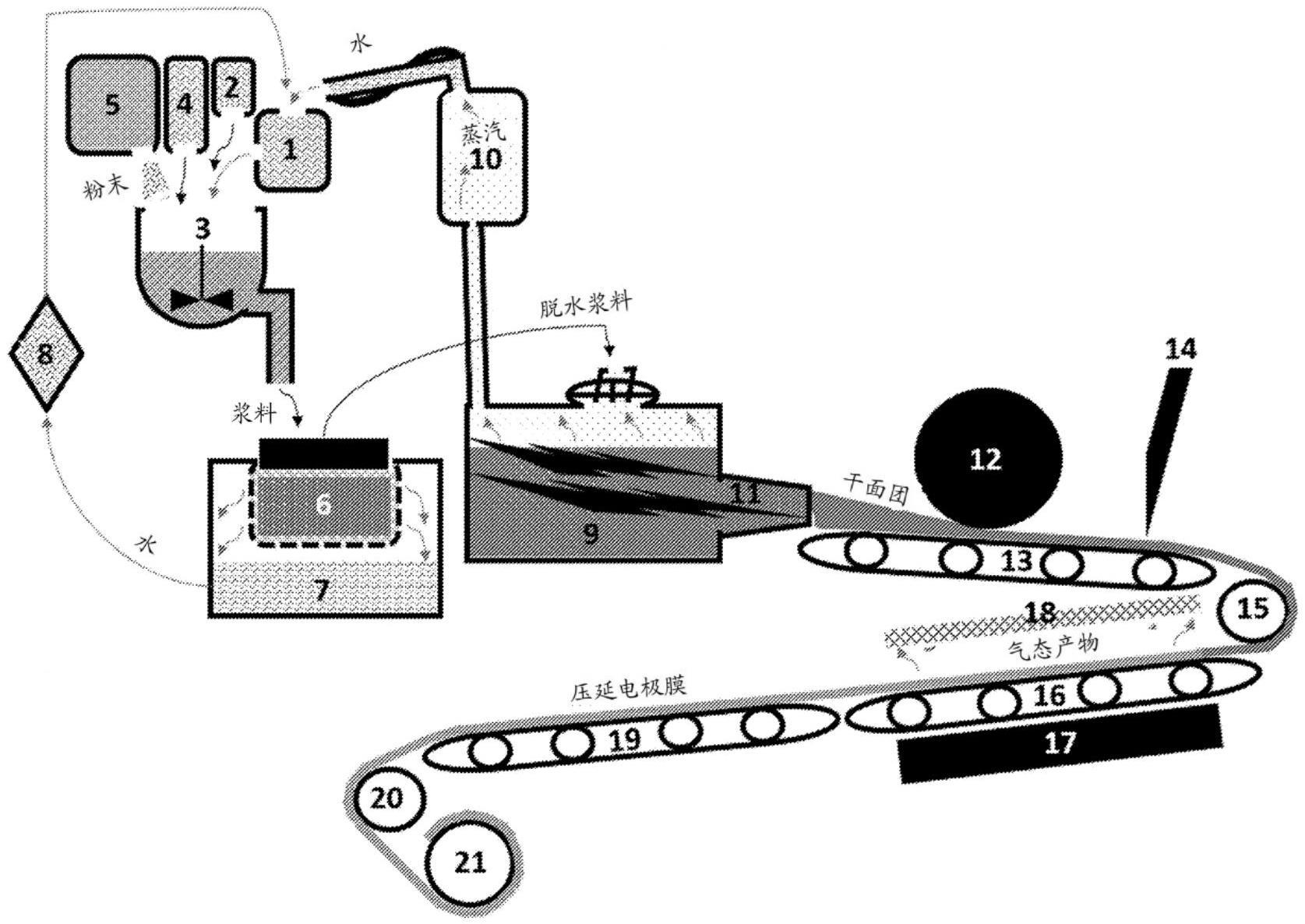

3、一般而言,对于所描述的方法,为了提供用于电极的电极膜,用于电极的活性材料以粉末形式提供并且与水性分散体中的其它粉末混合。特别地,除了活性材料之外,添加聚合粘合剂例如ptfe的粉末以最终将活性材料粘合在聚合物基质中。潜在的其它添加剂可作为粉末添加,例如用于为电极提供适当程度的导电性的导电材料、用于在电极材料中提供孔隙率的成孔剂和/或增加电极的机械强度的添加剂,例如纤维。将粉末混合物脱水、干燥、捏合成可延展物质并在冷却前通过压延形成电极膜。所述方法可用于低成本、大规模生产用于各种装置的电极,包括电池、电容器,特别是超级电容器并且包括双层电容器、超级电池、超级电容电池(电池和超级电容器的混合体)、燃料电池或电解槽。

4、当前上下文中的术语“自支撑”或“独立式”意味着薄膜由自身支撑而不需要支撑衬底并且能够保持其形状。这与一些现有技术形成对比,在现有技术中,电极的湿法成型工艺被描述为通过将导电浆料施加至用作集电器的导电衬底(例如金属衬底)上来提供电极膜的程序,参见上述us10601027[ref.62]和us7295423b1[ref.28],如果没有喷涂至此类衬底上,则参见us 2017/0098818[ref.29]。

5、本文使用的术语“活性材料”与技术领域中常用的一样。不过,此时关于该术语添加一些评论是合适的。主要地,活性材料是电极中用于实现所述装置的电化学和/或静电过程所必需的材料。与之相反,粘合剂材料不主动参与装置的电化学和/或静电过程。然而,需要指出的是,电池中用于电极的活性材料可能与电容器中的活性材料有很大不同。例如,在一些装置中,活性材料本身是导电的,在另一些装置中,活性材料不导电或不充分导电,并且必须添加导电材料以使电极变得导电。

6、下面对生产方法中的各种工艺进行详细说明。有利地,所述方法是自动的,具有在自动化工序执行的多个工艺。

7、如上所述,所述方法不含有机溶剂,并且因此对环境友好。通过在所述工艺中使用水而不是干式工艺,实现了许多优点,这也将在下面更详细地公开。下面更详细地解释所述方法。

8、在混合工艺中,提供粉末混合物的水性分散体。粉末混合物包含粘合剂材料的第一粉末,在技术领域中有时也简称为“粘合剂”,以及活性材料的第二粉末。

9、粘合剂材料在此工艺中起着关键作用。对粘合剂材料提出了特殊要求,特别是它应该是具有高伸长能力的热塑性聚合物。除了这些要求外,其它典型的必需要求与电化学能量转换和储存装置中使用的所有粘合剂材料通常相同,并且已经在引言中提及。然而,满足这些严格要求的聚合物并不多。

10、例如,粘合剂聚合物是具有原纤维化能力、至少80℃的玻璃化转变温度、高于200℃的熔点和至少150%的断裂伸长率的含氟聚合物。

11、表1列出了一些有前景的候选物的机械和热特性,另请参见[ref.34–48]。

12、

13、表1一些热塑性含氟聚合物的物理、机械和热规范

14、从表1中可以看出,ptfe具有一些有益的特性,例如最高的断裂伸长率和弹性模量以及出色的热稳定性。

15、此外,有人指出如果粘合剂具有原纤维化能力是有利的,因为这已证明产生良好的机械稳定性。特别地,ptfe具有良好的原纤维化能力。

16、然而,由于ptfe是一种惰性材料,它会降低电极的电化学活性。因此,它的浓度应尽可能低,例如在电池、双电层电容器以及其混合体中。另一方面,浓度必须足够高,以便为活性材料提供基质,并获得可延展物质,以进一步将这种结构压延成电极膜,这在深入了解生产工艺的细节时会变得更加明显。基于这些考虑因素并基于实验,已发现0.1重量%的实际下限。然而,已证明至少0.5重量%的粘合剂聚合物(任选地ptfe)的浓度在生产期间更容易且更可靠地处理。

17、如上所述,粉末混合物还包含活性材料的第二粉末。活性材料的选择取决于电极的类型,例如阳极或阴极,或电池、双电层电容器、燃料电池或电解槽的电极。

18、活性材料的候选物单独或组合地包括导电聚合物(例如聚乙炔、聚苯胺、聚吲哚、聚吡咯、聚噻吩)、硅、硫、贵金属(例如pt、pd、ru、ir、rh、os、ag、au)、碱金属掺杂或未掺杂的金属氧化物、羟基氧化物、氢氧化物、磷酸盐(例如mno2、mn3o4、moo3、wo3、fe3o4、v2o5、ruo2、sno、sno2、pbo2、co3o4、niooh、mnco2o4、lifepo4、linipo4、limnpo4、licopo4、licrpo4、livpo4、lifexmnypo4、litio2、li4ti5o12、lico2、limno2、limn2o2、linio2、lialmno4、limnxniyom、linixcoymnzo m、lini x coyom、linixcoyalzom、linixcoytizom、linixcoyinzom、linixc oymgzom、linixcoysnzom、linixcoygazom、natio2、na2ti3o7、na3v2(po4)3、na2v2(po4)2f3、nanxmnyom、nafexmnyom,其中x+y+z=1,而m为表示氧化物中用于实现电子平衡分子的氧原子数的整数)、硫族化物(例如cos2、mns2、nis2、fes2、mos2)、氮化物、碳化物、硼化物(ref.51中所谓的mxene)、六氰基铁酸盐(ref.52中所谓的普鲁士蓝(prus sian blue)类似物)以及碳改性物(例如石墨烯、石墨、活性炭、无定形碳、炭黑、碳纳米管、碳纤维)。

19、最终的电极材料应该是导电的。如果活性材料不导电,则可能将导电填充材料作为粉末添加至混合物中,并且还分散在水性分散体中的混合物中。或者,粘合剂聚合物是导电的。

20、所述分散体含有0.1–30重量%的第一粉末和1–99.9重量%的第二粉末。显然,总和等于或小于100重量%。

21、除非本文另有明确定义,否则本文中的所有重量百分比均相对于分散体中的干物质测量。

22、如果粘合剂的最小浓度被认为是0.1重量%,这已经通过实验发现对于ptfe是可能的,那么这意味着活性材料的最大浓度为99.9重量%。然而,后者只有在粉末混合物中不使用添加剂粉末时才有可能。当使用其它添加剂时,为了特定地获得特性,如更高的电导率、氧化还原活性和/或拉伸强度,活性材料的量典型地在1–80重量%范围内,但更常见的是10–50重量%或甚至30–40重量%。

23、水性分散体含有水性液体,例如水。然而,虽然水性液体是以水为主要组分,但水性液体中也可含有少量的表面活性剂、溶解盐或其它对工艺有利的添加剂。

24、出于这个原因,也使用术语分散体而不是术语悬浮液,因为术语分散体包括悬浮颗粒(悬浮液)以及在分散体中可能不混溶的添加剂(乳液),它们不是粉末形式。

25、在为分散体提供活性材料和粘合剂的粉末以及可能的一种或多种呈粉末形式的添加剂之后,使用分离工艺将粉末混合物与分散体中的大部分水性液体分离。分离工艺是用于获得粉末混合物的减水浆料的机械脱水工艺。例如,机械脱水工艺包括使用筛,所述筛的孔隙保留粉末但使来自分散体的液体流过所述孔隙。任选地,筛是固定的。然而,在连续工艺中,可能有用的是使用具有细孔材料的运行带的脱水站,浆料在所述运行带之间被压制。

26、在使用机械脱水的分离工艺之后,使用捏合工艺,其中浆料在高温下在捏合机中捏合。然而,在通过捏合工艺实现适当的原纤维化之前,必须从混合物中去除剩余的水(或水性液体)。这可在混合物进入捏合机之前完成,或者可在捏合机中的捏合已经发生时完成。

27、为了在粘合剂发生大量原纤维化之前蒸发污泥中剩余的水,将混合物加热至高于水沸点的高温,例如如果在大气压力下则为100℃,尽管取决于其它液体组分,例如表面活性剂,或水性液体中溶解的盐,所述高温可能必须稍微偏移。如果在浆料干燥时存在活性材料氧化的风险,则可施加惰性气体(例如氮气、氩气)饱和气氛。

28、在蒸发工艺中,有利地搅拌或捏合混合物以增加蒸发速度。或者或另外,真空干燥也可用于此目的。

29、为了通过捏合实现原纤维化,在液体蒸发后,高温保持在高于粘合剂材料的玻璃化转变温度,但低于粘合剂材料的熔点。通过在这种高温下捏合,浆料转化为可延展物质,其质地类似于面包的面团。为了提供足够程度的原纤维化,继续捏合可延展物质直至通过捏合引起粘合剂材料的充分原纤维化。粘合剂材料(例如ptfe)的原纤维化程度应能将材料的机械特性提高至预先确定的水平。水性液体蒸发后,此阶段的典型捏合时间为1–15分钟,典型地3–10分钟。

30、为了确定合适的捏合时间,可在生产工艺之前进行检查试验。例如,检查试验包括测量作为捏合时间和捏合温度的函数的电极膜的一种或多种物理特性,且接着基于检查试验调整连续生产工艺的捏合阶段的温度和捏合,以获得高于预先确定的水平的物理特性水平。所需改进物理特性的实例可为电极膜的拉伸强度或断裂伸长率超过作为粉末形式的原始活性材料的基点的零值。例如,含有0.5重量%ptfe和99.5重量%活性炭的电极膜表现出约0.2mpa的拉伸强度和10%的断裂前伸长率。

31、一旦进行了检查试验,并确定了合适的捏合时间和温度,则在检查试验的基础上对连续生产工艺中捏合阶段的参数进行相应的调整。这样,电极的物理特性可达到预先确定的水平以上,例如机械强度高于对应的预先确定的水平。

32、在捏合工艺之后,可延展物质在挤出工艺中被挤出。例如,捏合机包括挤出机或机械连接至挤出机。挤出后,混合物在压延工艺中成型。任选地,可延展物质被挤出至传送带上,传送带将其输送至压延站进行进一步成型。在这种压延工艺中,挤出的可延展物质通过压延辊滚动以形成具有预先确定的厚度,典型地在10–1000μm范围内的膜。

33、在压延工艺之后,膜被冷却至低于粘合剂的玻璃化温度,这使得膜的结构稳定。

34、例如,工艺的时间调整如下,

35、-混合工艺的混合时间在1–5分钟范围内,

36、-蒸发工艺的蒸发时间在10–25分钟范围内,

37、-蒸发后的定时捏合工艺的捏合时间为1–15分钟,

38、-压延时间为2–5分钟,

39、-捏合工艺后的冷却时间在5–10分钟范围内。

40、例如,连续生产的总时间在20–60分钟范围内。这样的时间范围对于快速和大规模生产是有吸引力的。

41、对于连续生产工艺,有用的是电极膜被提供为准无头带,任选地卷成卷或卷至卷上以用于储存和/或运输。接着可将带展开并切成片,以便在装置中进一步定型。

42、在其它实施方案中,所产生的电极膜不被卷起而是切成片,例如用于储存和/或运输或用于作为连续工艺的一部分的电极的进一步制备。

43、任选地,集电器附接至导电电极以将电流传输至电极和从电极传输电流。如果电极片材被卷成带,则该集电器任选地在带卷起之前或带展开之后安置于带上。例如,将带展开并切割,并且在切割后安置集电器。或者,电极膜不被卷起而是被切成片,作为连续工艺的一部分,它们与集电器结合。此类片可以很容易地堆叠起来储存。

44、接着将所述电极膜用于生产电极。

45、任选地,为了形成最终电极的预先确定的孔隙度,将来自成孔剂容器的成孔剂粉末添加至分散体中。一种有用的成孔剂是一种牺牲聚合物,在生产后期将其加热至高于其分解温度,使其完全分解成气态产物,在材料中留下空隙。牺牲聚合物粉末的浓度和粒度根据最终产品中所需的孔隙浓度以及空隙的大小进行调整。典型地,成孔剂的添加量在0–50重量%范围内,但通常为10–20重量%。

46、成孔剂应选自牺牲聚合物,其在高于水的沸点的分解温度下分解成气态产物,以使水首先在低于分解温度的第一温度下蒸发,且接着仅在干燥混合物后,在高于第一温度的第二温度下分解成孔剂。分解温度也应高于粘合剂材料的玻璃化转变温度,以便浆料在成孔剂被分解和去除之前形成为可延展物质,从而在电极膜中留下空隙并最终实现多孔电极。此外,分解温度应低于粘合剂材料的熔化温度,因为粘合剂的熔化会破坏其原纤维化,这是不希望的。此外,熔化会降低粘度并导致空隙坍塌,这也是不希望的。此外,达到粘合剂的熔点可能导致电极膜粘附至辊和/或传送带的表面,这是不利的和不希望的。因此,应该通过相对于粘合剂材料的玻璃化转变温度和熔点考虑牺牲聚合物的分解温度来仔细选择潜在的粘合剂材料和潜在的成孔剂的组合。

47、因此,在作为连续自动化工艺工序的一部分的成孔工艺中,将电极膜的温度升高至分解温度或高于分解温度以在电极膜中提供孔隙。然而,这仅在压延工艺之后进行,否则孔隙会被压延工艺破坏。

48、如前所述,电极可用于电池、电容器,特别是超级电容器、超级电池、超级电容电池(电池和超级电容器的混合体)以及燃料电池和电解槽。

49、下面针对不同类型的装置给出一些说明。

50、对于双电层电容器(超级电容器),电极需要具有高比表面积和良好导电性能的纳米多孔材料。活性电极材料的有用候选物是炭黑、碳纳米管以及活性炭。通常,碳的浓度高于80重量%,例如高于90重量%。由于碳具有足够的导电性,因此不需要导电添加剂。然而,为了孔隙率、机械稳定性和可能进一步调节导电性,可提供添加剂,例如碳纤维、纳米管、石墨和无定形碳。添加剂的含量典型地小于20重量%,例如小于10重量%。粘合剂含量典型地在0.1–20重量%,例如0.1–10重量%,任选地1–10重量%范围内。

51、对于电池,需要有可能嵌入/脱嵌离子的电极材料。典型地,活性材料的含量为30–80重量%,例如40–70重量%。然而,用于电池的活性电极材料,例如金属氧化物、硫化物、六氰基铁酸盐、硫、硅具有较差的导电性。为了使电极导电,必须向混合物中供应相应的添加剂,例如炭黑、碳纤维、纳米管、石墨和无定形碳。导电聚合物也是可能的。添加剂的浓度典型地为20–70重量%,例如30–60重量%。粘合剂的含量典型地在0.1–20重量%,例如1–10重量%范围内。

52、对于燃料电池,电极包含来自化学贵金属族的金属作为活性材料,例如铂。典型地,此类活性材料的含量在5–75重量%,例如10–70重量%范围内。然而,铂是一种高成本材料,因此典型地含量在规定范围的下限,例如在5–30重量%或10–30重量%范围内,并且是一种在混合物中使用的导电添加剂,例如炭黑、碳纤维、纳米管、石墨和无定形碳,这降低了整体生产成本并且也提高了铂的利用率。此类导电材料的含量典型地在10–50%范围内。另外,添加剂可用于提高机械稳定性。粘合剂材料的相对量典型地在1–30重量%,例如5–20重量%范围内。

53、例如,所述电极用于工作温度高于120℃的高温聚合物电解质膜燃料电池(ht-pem),将ht-pem燃料电池与低温pem燃料电池区分开来,后者的工作温度低于100℃,例如70℃。ht-pem燃料电池的正常工作温度在120℃至200℃范围内,例如在160℃至170℃范围内。此类ht-pem燃料电池对于例如用于汽车工业的紧凑型燃料电池系统是有利的。

- 还没有人留言评论。精彩留言会获得点赞!