超声波焊头热变形的补偿的制作方法

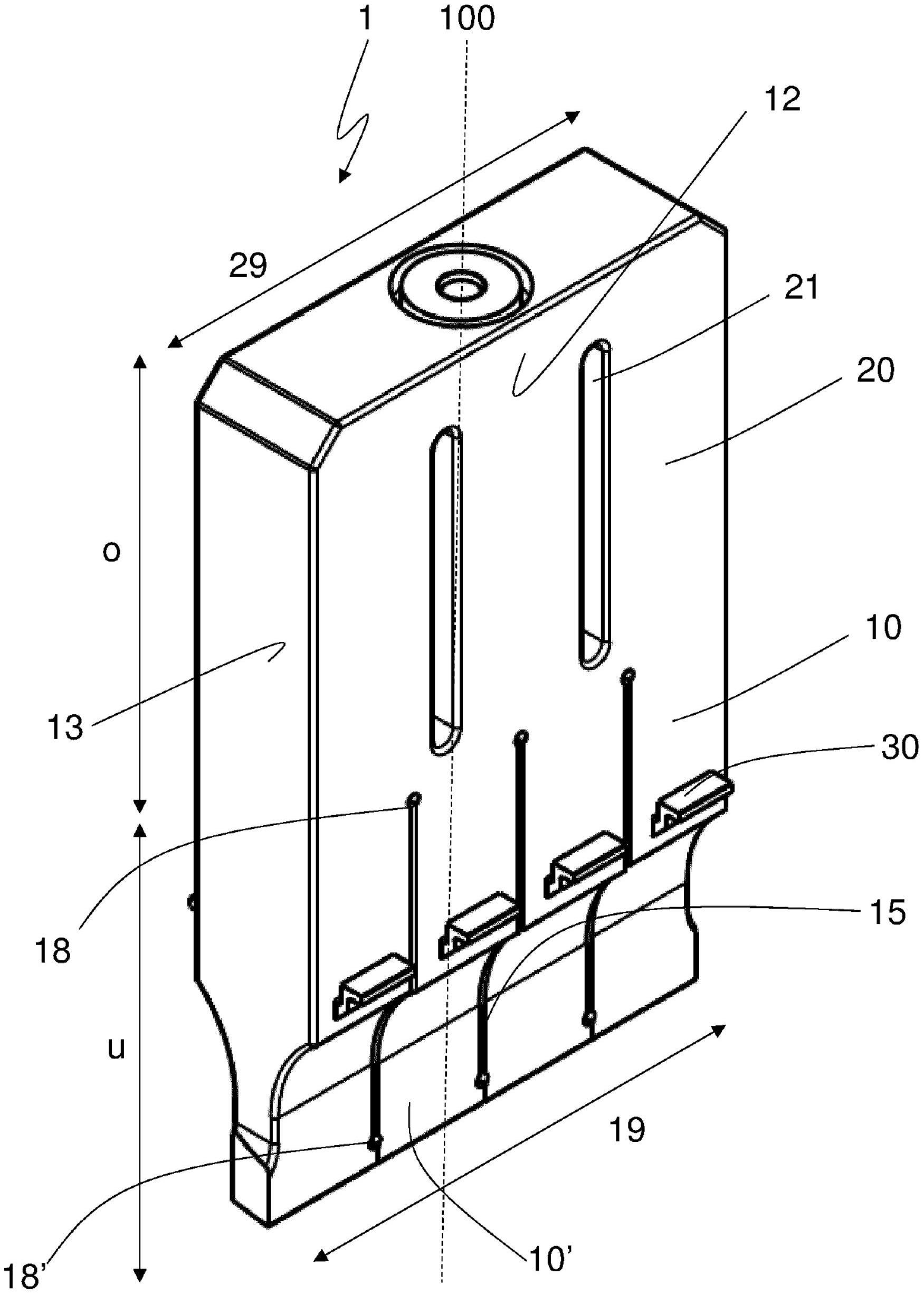

本发明涉及一种用于超声波焊接装置的超声波焊头(sonotrode),该超声波焊头具有长度为o的上部和长度为u的下部,上部和下部布置为在超声波焊头的纵轴上彼此相邻,并且该超声波焊头在纵轴方向上的总长度为u+o,下部具有垂直于纵轴定向的密封面,密封面旨在与待加工材料接触。

背景技术:

1、一段时间以来,当涉及到将热塑性塑料彼此形状锁定或材料锁定时,超声波焊接已经成为一种公认的方法。应用范围从汽车和电气行业到包装、医疗和卫生行业。

2、典型的超声波焊接装置具有超声波发生器、转换器、可选的变幅器和被称为超声波焊头的焊接工具。超声波发生器根据施加的电源电压产生所需超声波频率的高电压。然后利用转换器的逆压电效应将超声波发生器的电振动转换为机械纵向振动,并且将机械纵向振动传递至变幅器或焊接工具。机械振动的振幅可以借助于变幅器而增大或减小,并且变幅器可选地布置在转换器和焊接工具之间。另外,变幅器还可以用于支撑由转换器、变幅器和焊接工具组成的振动装置。超声波焊头作为实际的主动焊接工具最终将机械振动传递至待接合的部件中。超声波焊头具有密封面,并且超声波焊头经由密封面与待加工材料接触。

3、频率在超声波范围内的机械振动在待接合的塑料中产生摩擦热,并且激励塑料中的分子移动。结果,塑料变软并且开始熔化,从而当在一段时间内对部件施加一定的压力时,待接合在一起的部件连接。然后,这些部件在分子水平上彼此固定地连接。

4、焊缝在强度、紧密性和视觉印象(optical impression)方面的性能取决于超声波焊接过程中的各种因素。一方面,在焊接过程中使用的振动的频率和振幅起着一定的作用,另一方面,持续时间和施加的焊接力也会影响焊接的最终结果。另外,焊接结果还取决于焊接工具的几何形状或空间形状。因此,已经预先选择了焊接工具的形状,使得例如对于视觉印象可以实现特定的焊接结果。

5、然而,也可以在焊接过程中改变焊接工具,即超声波焊头的形状。在焊接过程中,在超声波焊头内存在温度差,从而导致超声波焊头材料的不均匀热膨胀。这会导致部分地凸出的密封面,并且取决于所焊接的材料,密封面对焊接结果产生重大影响。因此,特别地,用于医疗行业或卫生产品的非常薄的材料层(例如,无纺布)的均匀焊接是非常受限的。在生产过程中,会在焊缝的强度和焊缝的视觉印象两者的结果中出现波动。这是因为,当焊接非常薄的材料层时,焊接工具和对向工具之间的间距(材料层布置在该间距之间)必须相应地选择为较小,以便实现焊接。如果该间距例如仅在几微米的范围内,则也仅在几微米的范围内的超声波焊头的密封面的变形会(相对地)导致焊接工具和对向工具之间的间距的显著局部变化。因此,在一些区域中,对待接合材料施加的压力太小,而在其他区域中施加的压力太大。

6、为了解决或最小化该问题,从现有技术中已知凹入地研磨与待加工材料接触的密封面。然后,通过超声波焊头材料的凸出热膨胀来提升密封面的凹入凹陷,从而在超声波焊接装置的操作过程中实现平坦的密封面,并因此实现均匀的焊接。

7、这种解决方案的缺点是,仅在超声波焊接装置的非常特定的操作点理想地补偿变形。当从冷状态启动超声波焊接装置时,或者当将工具加热到比最初计划更大的程度时,无法达到这个最佳操作点,因此也无法实现均匀焊接。

8、尽管如此,为了实现尽可能可再现的加工结果,通常使用超声波焊头的强空气冷却作为这种解决方案的替代方案或附加方案,以便保持尽可能低的过度加热或变形。此外,已知在密封面的区域中为超声波焊头配备冷却通道,以便使超声波焊头的温度尽可能保持恒定。然而,即使以这种方式也不能保证非常薄的材料的均匀焊接。

技术实现思路

1、因此,本发明的目的是提供一种用于超声波焊接装置的超声波焊头,通过该超声波焊头甚至可以将非常薄的材料层高质量地焊接在一起。

2、根据本发明,该目的是通过上述类型的超声波焊头而实现的,该超声波焊头的下部具有槽,所述槽从密封面延伸到下部的与密封面相反的一侧,使得超声波焊头的下部被分为在垂直于纵轴的方向上彼此相邻的多个段。

3、超声波焊头的下部的所述划分导致热膨胀影响的降低,由此通过槽被分为多个密封面部分的密封面不会弯曲。换言之,所有密封面部分位于一个平面内,与待焊接材料同时接触,并且对待焊接材料施加相同的压力。甚至可以将非常薄的材料层焊接在一起,然而密封面的凸曲率(convex curvature)将导致令人不满意的焊接结果。

4、在一个实施方案中,超声波焊头被设计为u>0.25o,优选地0.8o<u<1.5o,更优选地0.95o<u<1.1o。理想地,上部的长度o基本上对应于下部的长度u。

5、在这种情况下,如果超声波焊头在纵轴方向上的总长度o+u对应于在超声波焊接过程中激励超声波焊头的波长λ,则会导致上部和下部之间的边界在激励振动的振动节点的范围内行进。上部和有槽的下部之间的边界在振动节点中的布置具有以下优点:这是低应力和低应变区域。因此,一方面减小了各个段之间的张力,但是段对超声波焊头的整体振动行为的影响也被最小化。结果,下部中的槽对传递至材料的振动几乎没有影响。

6、根据本发明的位于超声波焊头的下部中的槽一方面使密封面的热变形最小化,同时还不会显著影响超声波焊头的振动行为,因此优化了整体焊接结果。

7、在另一实施方案中,密封面由超声波焊头的彼此平行地延伸的两个相反侧面界定,并且槽在密封面的区域中与超声波焊头的两个侧面形成<90°的角度,优选地形成在80°和87°之间的角度。

8、槽与在焊接过程中垂直于材料的进给方向布置的超声波焊头的侧面成一定角度布置,导致在超声波焊头的整个宽度上实现均匀的焊接结果。超声波焊头的宽度应理解为是指在焊接操作过程中超声波焊头与待加工材料同时接触的范围,因此对应于在焊接操作过程中同时被加工的材料的宽度。如果槽垂直于侧面,即平行于进给方向布置,则会导致密封面具有不进行焊接的区域。这将影响所实现的焊缝的紧密性和视觉印象。然而,如果槽与侧面成一定角度布置,则焊接在超声波焊头的整个宽度上进行。

9、在该实施方案中,不需要将整个槽以一定角度布置。只要槽的邻接密封面的下部以一定角度布置就足够了。这样的设计在制造技术方面提供了更容易制造的优点。

10、在另一实施方案中,槽具有两个支撑壁,支撑壁之间的间距朝着密封面变窄,该变窄优选地是阶梯式的,并且在密封面处的间距特别优选地小于或等于1mm,优选地小于或等于0.5mm,更优选地小于或等于0.3mm。

11、槽朝着密封面变窄提供了以下优点:当从表面角度观察时,只有密封面的较小区域被槽中断。结果,槽对焊接结果的影响被尽可能地最小化(除了热膨胀的补偿)。

12、在另一实施方案中,槽的背离密封面的端部具有加宽部,密封面优选地由超声波焊头的基本上彼此平行地延伸的两个相反侧面界定,并且当在下部的两个相反侧面的平面上观察时,加宽部是圆形的。

13、这种加宽部提供了以下优点:可以减小由于超声波焊头的振动和热变形而可能在段之间积累的应力。

14、在另一实施方案中,在槽的阶梯式变窄的区域中额外地布置有另一加宽部。类似于在槽的背离密封面的端部处的加宽部,所述另一加宽部优选地在超声波焊头的两个相反侧面的平面上具有圆形截面。这种布置也抵消了在各个段之间的张力。

15、在另一实施方案中,密封面由基本上彼此平行地延伸的两个相反侧面界定,并且由超声波焊头的正面和背面界定,下部在正面和背面之间的宽度基本上对应于上部在正面和背面之间的宽度。

16、换言之,在该实施方案中,选择上部和下部的至少一个尺寸使其在上部和下部中基本上相同。由于优选地上部和下部在纵轴方向上的长度o和u也基本上相同,因此上部和下部在两个维度上的扩展宽度基本上彼此一致。

17、在一个实施方案中,在基本上彼此平行地延伸的相反侧面之间的第三维度上,下部的扩展宽度比上部的扩展宽度小。换言之,超声波焊头在下部中朝着密封面变窄。

18、在另一实施方案中,在正面和背面之间以及在基本上彼此平行地延伸的相反侧面之间,超声波焊头在下部中的扩展宽度都小于在上部中的扩展宽度。在该实施方案中,超声波焊头朝着密封面在两个维度上变窄。

19、在另一实施方案中,选择槽的数量,并因此选择各个段的宽度,使得超声波焊头在密封面的区域中的凸出热变形小于3μm,优选地小于2μm。在密封面的边缘和超声波焊头在密封面中部的范围之间沿着平行于纵轴的方向测量该变形。

20、在另一实施方案中,下部包括多个槽,每个槽包括两个槽壁,相邻的两个槽的相邻的两个槽壁之间的段的宽度最大为(u+o)/3,优选地(u+o)/4,更优选地(u+o)/6。

21、应当理解的是,即使在仅具有一个槽的实施方案中,槽壁与超声波焊头的正面或背面之间的段的宽度也可以最大为(u+o)/3,优选地(u+o)/4,更优选地(u+o)/6。

22、因此,槽的数量取决于超声波焊头在超声波焊头的正面和背面之间的总宽度以及下部的长度u和上部的长度o。由于优选地根据激励超声波焊头的波长来选择上部和下部的长度o和u,因此槽的数量取决于超声波焊头的总宽度和激励超声波振动的波长。

23、槽的总数影响超声波焊头的振动响应。因此,必须选择槽的数量使得一方面实现对热变形的足够补偿,但是另一方面尽可能少地影响超声波焊头本身的振动行为。

24、在另一实施方案中,密封面由超声波焊头的基本上彼此平行地延伸的两个侧面界定,并且由超声波焊头的正面和背面界定,正面布置为至少在密封面上与两个相反侧面成<90°的角度,背面也优选地布置为至少在密封面上与两个相反侧面成<90°的角度。

25、正面和优选地背面与两个相反侧面成<90°角度的布置提供了以下优点:在加工宽度的方向上不破坏焊接的情况下,可以彼此相邻地布置数个根据本发明的超声波焊头,以便增加超声波焊接装置的加工宽度。因此,正面和背面的角度布置与超声波焊头下部中的槽的角度布置基于相同的考虑。特别地,在这种情况下也没有必要使整个正面或背面相对于两个相反侧面以一定角度延伸。相反,只有正面和背面在密封面的区域中的布置是重要的。正面和背面的不直接邻接密封面的区域也可以相对于两个相反侧面以任何其他角度布置。

26、在另一实施方案中,超声波焊头的上部包括至少一个间隙,该间隙不沿着下部的槽的延伸部布置,和/或该间隙具有大于槽的槽壁的间距的间隙宽度。

27、将间隙引入超声波焊头的上部具有以下优点:在利用超声波振动朝着加工宽度激励的过程中,超声波焊头的振动行为和超声波焊头的膨胀保持稳定。如果利用超声波振动激励超声波焊头,则超声波焊头也会在垂直于材料进给方向的方向上,即在加工宽度上膨胀。当超声波焊头的宽度超过超声波振动的激励波长的三分之一时,这种效果已经很明显了。

28、由于与下部中的槽不同,这些间隙并非旨在补偿热变形,而是仅仅为了补偿由于超声波振动引起的变形,因此一方面,间隙可以不同地成形,例如更宽,另一方面可以独立于槽成形。特别地,在下部的槽和上部的间隙之间没有连接。

29、在另一实施方案中,设置有用于在超声波焊接装置中支撑超声波焊头的支撑件,该支撑件布置在超声波焊头的下部的段上。

30、超声波焊头在下部的段上的支撑件提供了以下优点:超声波焊头的振动行为基本上不受所述支撑件的影响。如果将支撑件放置在振动幅度最低的区域中,则超声波焊头的位置将需要小的重新调整,以便在超声波焊头和待加工材料之间保持恒定的加工间距。

31、如果支撑件布置在下部的段上,由于在支撑件和待加工材料之间存在较少的可以热膨胀的超声波焊头材料,因此热变形的影响也较低。另外,在下部中热膨胀由槽补偿,使得取决于应用,可以在明显更小的范围内或者根本不用重新调整超声波焊头相对于待加工材料的位置。

32、本发明潜在的问题可以进一步通过一种用于材料的超声波加工的方法来解决,所述方法包括以下步骤:

33、a)提供根据权利要求1至10中任一项所述的超声波焊头,

34、b)提供具有密封面的对向工具,

35、c)将材料布置在超声波焊头的密封面和对向工具的密封面之间,

36、d)用波长为λ的超声波振动激励超声波焊头,

37、e)将超声波振动传递至材料。

38、在根据本发明的方法的另一实施方案中,以下适用于波长λ:

39、0.8(u+o)<λ<1.2(u+o),优选地

40、0.9(u+o)<λ<1.1(u+o)。

41、因此,优选地,超声波焊头在纵轴方向上的总长度u+o基本上对应于激励超声波焊头的波长。在这种情况下,也将超声波焊头称为λ-超声波焊头。

42、特别地,在一个实施方案中,0.4λ<u<0.6λ,优选地λ/2=u。换言之,槽在纵轴方向上的扩展宽度对应于波长的一半。由于槽在超声波振动的振动节点终止,因此这也提供了关于超声波焊头的振动行为的优点。在这种情况下,槽对超声波焊头的振动行为几乎没有影响,并且仅补偿超声波焊头的热变形。

43、在根据本发明的方法的另一实施方案中,在步骤e)中,材料以进给速度v>0m/s在超声波焊头的密封面和对向工具的密封面之间移动。

44、通过调节超声波焊接过程的进给速度,因此提供了一种可以以定时或连续操作加工管状和带状材料的焊接方法。待加工材料被连续地引导通过焊接工具,并且根据进给速度和定时(stroke)或焊接工具设计决定在特定位置或连续地进行超声波加工。例如,在包装行业中使用相应的方法,由此产品填充在其中的管状材料以一定的间隔被焊接和切割,以便单独地包装产品。还发现了其他应用领域,例如,在卫生行业中主要以连续工艺进行加工的带状无纺布的加工中。

- 还没有人留言评论。精彩留言会获得点赞!