用于聚氨酯的物质利用的方法与流程

本发明涉及一种用于从压榨套或压榨辊或传送带中进行聚氨酯的物质利用的方法,该压榨套或压榨辊或传送带特别是用于用来生产或处理纤维幅材的机器、例如造纸机、纸板机或纸巾机,其中,压榨套或压榨辊或传送带包括至少一个包含交联的聚氨酯的层,其中,聚氨酯加热到大于150℃的温度并因此熔化。

背景技术:

1、压榨辊在多种压榨机中使用,并且例如以靴式压榨机中的靴式辊的形式使用,该靴式压榨机又特别用于对纤维幅材、例如纸幅材进行脱水。这种靴式压榨机由靴式辊和配合辊组成,在其之间形成压隙。在此,靴式辊由固定的、即非旋转的压榨元件(即靴)和环绕靴的柔性压榨套组成。通常,靴由承载它的轭支撑,并通过液压压榨元件挤压到环绕该靴的压榨套上。在此,在靴与压榨套之间通常建立油薄膜以用于润滑。由于靴在其与配合辊相对置的侧上的凹形设计,得到相对较长的压隙,其比由两个环绕辊组成的传统压榨机的压隙长约20倍。在靴式压榨机的运行中,纤维幅材与一个或两个压榨毡和/或另一个传送带一起引导通过压隙,其中,由于在压隙中对纤维幅材施加压力而从纤维幅材中逸出的液体,除了水之外,还包含溶解的和未溶解的化合物、例如纤维、纤维碎片、填料和/或添加剂,被压榨毡和设置在压榨套表面中的凹陷暂时吸收。在离开压隙之后,在压榨套重新进入压隙之前,被压榨套吸收的液体被从压榨套中甩出。此外,被压榨毡吸收的水在离开压隙后被抽吸元件去除。由于靴的凹形设计导致压隙相对较长,与由两个旋转辊组成的压榨机相比,使用这种靴式压榨机实现更好的纤维幅材脱水,从而可以相应地缩短随后的热干燥。以这种方式,实现了纤维幅材的特别温和且节能的脱水。

2、由于水、填料和/或添加剂引起的高负载,以及由压榨脉冲和制造速度引起的机械应力,压榨套和传送带的使用寿命有限。在使用之后,磨损的压榨套或传送带通常被处理掉,方式为,根据地区的不同,将其倾倒在垃圾填埋场里或进行焚烧。

3、从出版物ep3744812a1中已知一种用于聚氨酯的回收的方法,然而,该方法涉及热解并且没有利用聚氨酯的热塑性特性。

4、从出版物ep3689935a1中已知热塑性橡胶-聚氨酯复合结构的制造,尽管其利用了该聚氨酯复合物的热塑性特性,但不适合在压榨套中使用。因为这种复合结构不适合压榨套和传送带的高机械和化学负荷。特别是,在靴式压榨机中定期利用杀菌剂和化学清洁剂处理压榨套,因此橡胶成分是不可能的。

5、出版物ep0607735a1描述了一种用于回收聚氨酯的方法。在此,工厂在靴底制造过程中产生的热塑性聚氨酯废料被收集、清洁和粉碎,以便在螺杆压榨机中在140℃和160℃之间的温度下再次熔化。该出版物中没有关于所使用的聚氨酯的化学成分的信息。然而,不应期望这种聚氨酯是适合在特别是用于用来生产或处理纤维网的机器、例如造纸机、纸板机或纸巾机的压榨套或压榨辊或传送带中使用的聚氨酯。

6、出版物de102013200482a1描述了一种用于加工纤维复合材料部件的方法。然而,在此主要不是重复使用基体材料,而是回收基体材料中的高质量增强纤维、例如汽车工业部件中的碳纤维。只提到,含有塑料的分解产物的水相在必要情况下可以加工成新的化工原料。因此,塑料基体材料、例如聚氨酯,应首先分解成其各个组分。

7、出版物wo2016055414a1描述了一种垫子或带,其在用于轨道车辆的轨道建设、道路建设中使用或作为传送带在采石场、砾石工程或矿山建设中用于输送矿物。该垫子或带是在分散过程中无硫化地生产的,并且至少由两个以包括橡胶粉和主要热塑性塑料的橡胶粉改性聚合物合金形式的热塑性弹性体化合物的分散层和至少一个织物层组成。

8、在于2021年4月21日才公布的专利申请中描述了开篇所述的用于聚氨酯的物质利用的这类方法。通过在50℃和300℃之间的温度下进行重新熔化来回收热塑性聚氨酯、例如用于齿形带的聚氨酯。然而,该出版物教导了要回收的聚氨酯的交联剂只允许由多元醇、例如二醇或三醇形成,但不允许由胺形成。

9、在实践中,压榨套、特别是靴式压榨套如今在用于生产或处理纤维幅材的机器、例如造纸机、纸板机或纸巾机中使用,该压榨套包含其交联剂部分地由胺组成的聚氨酯。在这种压榨套的情况下,到目前为止假设胺交联的聚氨酯在此不能再熔化,因为其不具有为此所需的热塑性特性。

技术实现思路

1、本发明要解决的技术问题是,改进关于在用于生产或处理纤维幅材的机器中的所使用的压榨套(特别是靴式压榨套)、压榨辊(特别是其覆盖物)或传送带的co2平衡。

2、该技术问题通过根据独立权利要求的方法和设备来解决。从属权利要求涉及本发明的有利的扩展方案。

3、因此,根据本发明的第一方面,该技术问题通过开篇所述的这类方法来解决,其中,聚氨酯包含胺交联剂。

4、值得称赞的是,发明人认识到,与专业领域中长期存在的偏见相反,实际上可以将来自压榨套、压榨辊或传送带的聚氨酯熔化并且以这种方式相对简单地回收,该传送带在交联剂中包括胺、例如二胺。鉴于特别是在靴式压榨带的情况下的使用持续时间相对较短,因此可以避免大量聚氨酯的燃烧。这对于纤维幅材(例如纸幅材)的生产中的co2平衡具有积极影响。事实上,虽然聚氨酯在交联剂中含有胺,但不可预见的是,聚氨酯具有足够的热塑性特性,能够以足够高质量的方式重复使用,特别是用于制造用于用来生产或处理纤维幅材的机器的新的压榨套或新的压榨辊或者说压榨辊覆盖物或新的传送带。

5、然而,在此,要回收的聚氨酯的交联剂中的胺成分不应过多,以使聚氨酯不失去其热塑性特性。胺交联剂的比例优选地为最低2重量%和/或最高15重量%,更优选地,胺交联剂的比例为最少3重量%和/或最高10重量%,仍进一步优选地,胺交联剂的比例为最少4重量%和/或最高9重量%。这样的胺比例在实践中导致特别好的结果。

6、重量%(重量百分比)在此涉及交联剂的总重量。交联剂用于使多元醇和异氰酸酯彼此交联。在这种压榨套或压榨辊或者说压榨辊覆盖物或传送带的首次生产中,聚氨酯通常用作所谓的“浇铸聚氨酯(cast-polyurethan)”。也就是说,聚氨酯的各个组分、例如多元醇、异氰酸酯和交联剂,仅在生产最终产物时才彼此接触并彼此发生反应。然而,相同的聚氨酯随后可以在回收中用作所谓的“模具聚氨酯(mold-polyurethan)”。也就是说,聚氨酯可以粉碎并在相应的温度下再次熔化。在此,聚氨酯在足够程度上保留了其物理特性,以便能够重新用于用来生产纤维幅材的机器的压榨套、压榨辊或者说压榨辊覆盖物、或者传送带。如果需要,当然也可以用于其他产品。

7、为了提供聚氨酯的热塑性特性,至少一部分剩余交联剂、优选地全部剩余交联剂由短链二醇组组成,特别是由1,2-乙二醇和/或1,4-丁二醇和/或1,6-己二醇组成。

8、优选地,聚氨酯的熔化温度位于150℃和260℃之间。这可以通过胺和短链二醇、特别是根据式(i)的二醇的针对性混合来实现。

9、ho-(ch2)x-oh(i)

10、其中,在式(i)中,x是2和14之间、优选地2和6之间的整数。

11、为了支持回收过程有利的是,聚氨酯的熔化在大于或等于10bara的压力下实现。单位“bara”在此代表“绝对bar”,即不考虑环境气压。

12、为了赋予产品必要的稳定性,有利的是,压榨套或压榨辊或传送带还包括增强结构、例如支撑织物,其优选地完全被聚氨酯包围。例如也可以考虑铺设稀松布或针织物作为合适的增强结构。

13、根据本发明的方法的一种实施方式规定,其聚氨酯被熔化的聚氨酯层不具有增强结构。换句话说,只有没有嵌入增强结构的聚氨酯才被回收。例如,如果增强结构仅设置在靴式压榨套的中间层中,则仅径向内层和/或径向外层的聚氨酯可以被分离并再次熔化。这节省了将不可熔化的增强结构与直接包围该增强结构的聚氨酯分离的耗费。

14、然而可以规定,从熔化的聚氨酯中特别是通过筛分、耙动、倾析或撇取来去除不可熔化的成分、特别是污垢或增强结构的部分、例如支撑织物的部分。

15、在此无关紧要的是,用于聚氨酯的物质利用的方法是连续地实施,还是以封闭的过程步骤(即所谓的间歇法)实施。如果存在连续的过程,则也有利的是,连续地运走不可熔化的成分并且因此将熔化的聚氨酯分为不同的质量。

16、替换地或附加地,也可以在熔化工艺之前特别是通过切削烧蚀来从聚氨酯层中机械地分离不可熔化的成分、特别是污垢或增强结构的部分、例如支撑织物的部分。

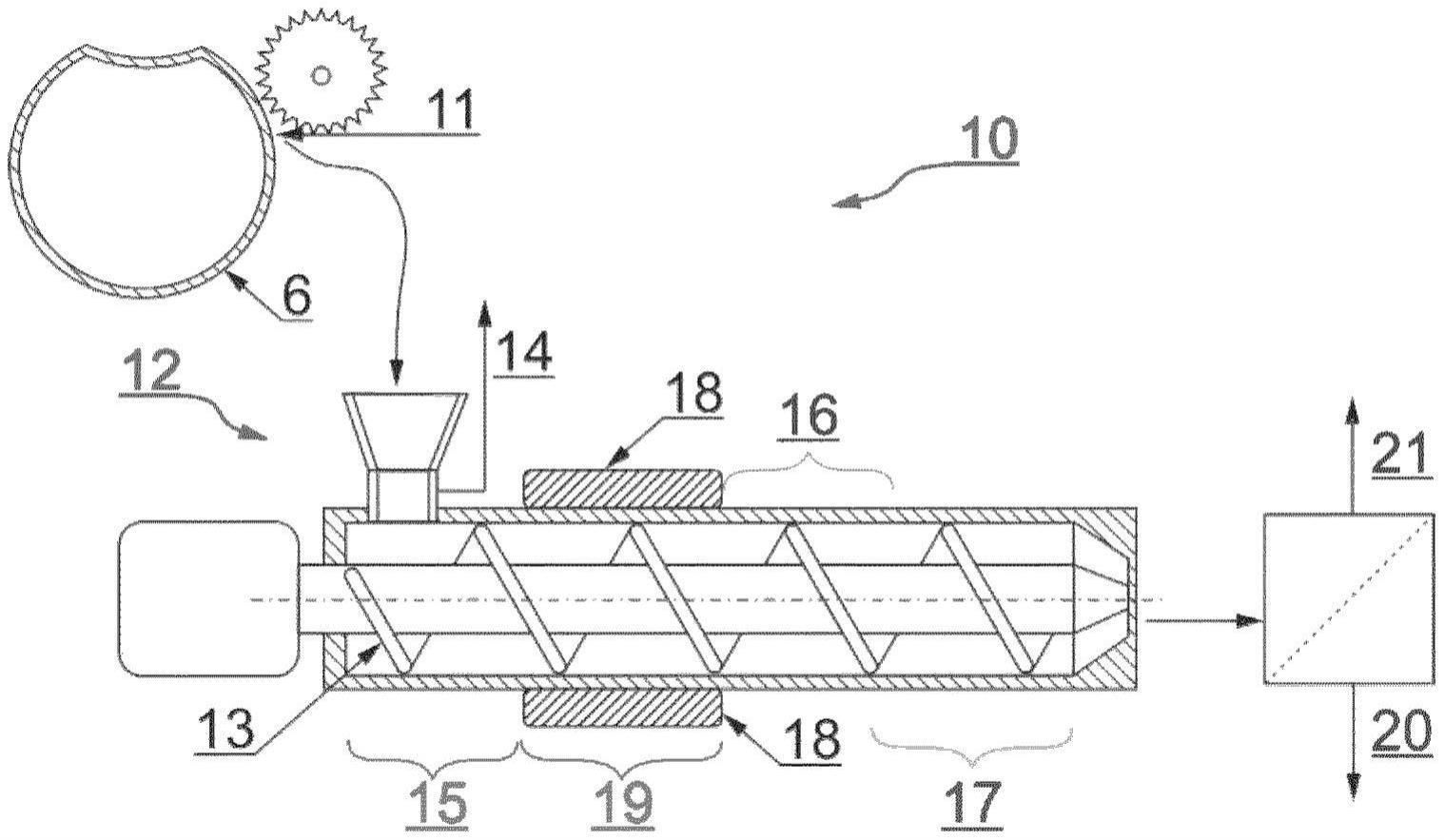

17、如果聚氨酯的熔化在封闭的输送装置中、特别是在螺杆压榨机中,优选地在排除氧气的情况下进行,则聚氨酯的回收特别好地成为可能。输送装置在此可以包括输送区域、压缩区域、均质化区域、加热区域和/或一个或多个脱气装置。

18、输送装置可以选择为,使得能够实现大于10bara的工作压力和大于150℃的热塑性聚氨酯的熔化温度。脱气装置在此可以确保可以去除氧气,特别是通过连接的真空。此外,由粉碎的聚氨酯的水分含量或由吸湿性结合水产生的水蒸气也可以通过脱气装置去除。

19、在要回收的聚氨酯重新熔化之后,可以由熔化的聚氨酯形成珠状颗粒,适合在进一步的工艺步骤、例如注塑和/或挤出工艺中使用,用于生产新产品,特别是用于生产压榨套或压榨辊或传送带,其特别是用于用来生产或处理纤维幅材的机器、例如造纸机、纸板机或纸巾机。

20、本发明的另一个方面涉及压榨套或压榨辊或者说压榨辊覆盖物或传送带,其特别是用于用来生产或处理纤维幅材的机器、例如造纸机、纸板机或纸巾机,该压榨套或压榨辊或者说压榨辊覆盖物或传送带包括至少一个包含交联的聚氨酯的层,其中,根据本发明的先前描述的用于聚氨酯的物质利用的方法生产聚氨酯。

- 还没有人留言评论。精彩留言会获得点赞!