成型方法与流程

本发明涉及一种将密封件成型于基材的成型方法。

背景技术:

1、以往,提出了在金属、树脂或者纸等基材上成型橡胶等密封件的成型方法。图6是以往进行传递成型(transfer molding)的成型机1000的剖视图,图6的(a)是示出在成型机1000的筒1022中装入橡胶原料1050的状态的图,图6的(b)是示出在成型机1000中进行合模(mold closing)以及橡胶原料1050的注塑的状态的图。成型机1000具有热板1010、1012、以及模具1020、1032。模具1020具有装入橡胶原料1050的筒1022、用于在基材1040上成型密封件的槽1026、用于将橡胶原料1050注塑到槽1026中的浇口1024。模具1032具有用于配置基材1040的凹部1033。成型机1000在装入橡胶原料1050以及配置基材1040后,通过合模对橡胶原料1050施加例如1~200mpa的压力(以下称为注塑压),向槽1026注塑(注入)橡胶原料1050。成型机1000通过由热板1010产生的例如80℃~220℃的热使橡胶原料1050交联,由此,在隔板等基材1040上成型密封件。

2、另外,例如,在专利文献1中公开了用于燃料电池用单元的隔板、硬盘驱动器中的顶盖等的密封垫片一体型板的制造方法。另外,有时也在基材的成形有密封件的部分预先涂布粘接剂、粘合剂,提高基材与密封件的密合性。

3、在先技术文献

4、专利文献

5、专利文献1:日本特开2004-225721号公报

技术实现思路

1、(发明要解决的课题)

2、然而,在以往的成型方法中,由于在基材上涂布粘接剂、粘合剂,因此,涂布于基材的粘接剂、粘合剂因注塑压而流动,有可能从基材剥落而使粘接、粘合性恶化。另外,通过在基材的面上直接涂布粘接剂、粘合剂而涂布的物质有时会飞散而污染基材。因此,要求在密封件的成型时减少粘接剂、粘合剂对基材的污染。

3、本发明是鉴于上述情况而完成的,其示例性的技术问题在于提供一种能够减少由粘接剂、粘合剂造成的基材的污染的成型方法。

4、(用于解决课题的技术方案)

5、为了解决上述技术问题,本发明具有以下结构。

6、(1)一种成型方法,其是将密封件成型于基材的成型方法,所述成型方法包括:

7、第一工序,在具有供所述密封件的原料注入的槽的第一模具,以所述原料不交联的温度向所述槽注入所述原料;

8、第二工序,对所述第一模具的所述槽中注入的所述原料的表面涂布粘接剂或者粘合剂;以及

9、第三工序,在所述原料的表面涂布有所述粘接剂或者所述粘合剂后的所述第一模具与第二模具之间夹持所述基材,以所述原料交联的温度,经由所述粘接剂或者所述粘合剂将所述原料作为所述密封件成型于所述基材。

10、通过以下参照附图说明的优选实施方式,本发明的进一步的目的或其他特征将变得明确。

11、(发明效果)

12、根据本发明,能够提供一种能够减少由粘接剂、粘合剂造成的基材的污染的成型方法。

技术特征:

1.一种成型方法,其是将密封件成型于基材的成型方法,所述成型方法包括:

2.根据权利要求1所述的成型方法,其中,

3.根据权利要求1或2所述的成型方法,其中,

4.根据权利要求1至3中任一项所述的成型方法,其中,

5.根据权利要求1至4中任一项所述的成型方法,其中,

6.根据权利要求1至5中任一项所述的成型方法,其中,

技术总结

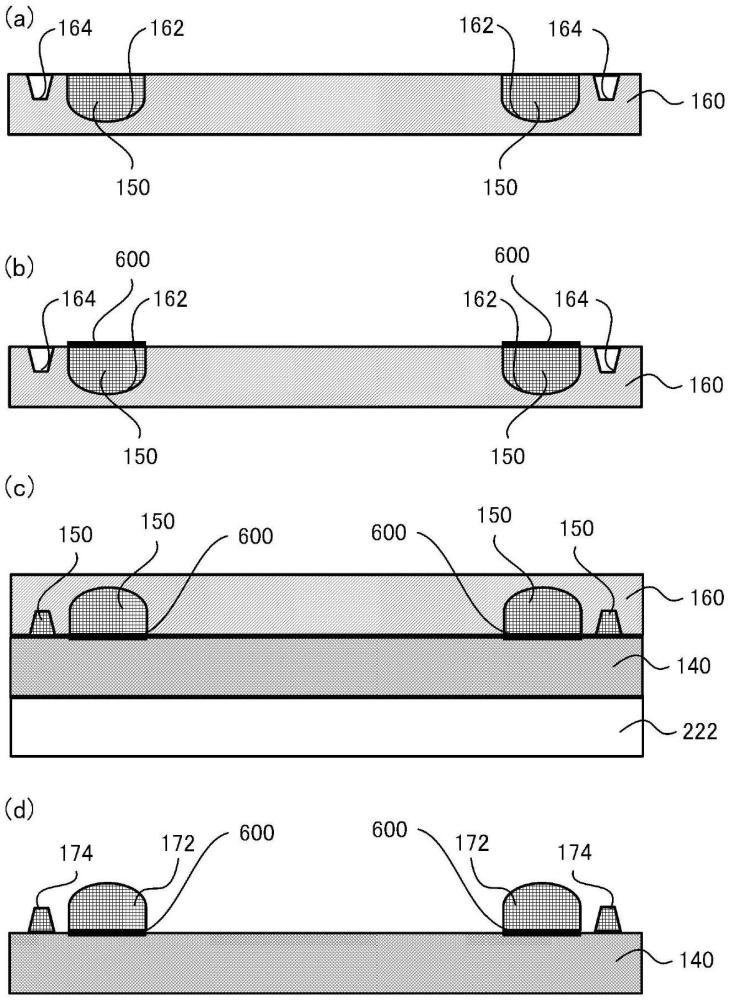

本发明提供一种能够减少由粘接剂、粘合剂造成的基材的污染的成型方法。将密封件(172)成型于基材(140)的成型方法,包括:预成形工序,在具有供橡胶原料(150)注入的槽(162)的型腔板(160),以橡胶原料(150)不交联的温度向槽(162)注入橡胶原料(150);涂布工序,将粘接剂、粘合剂(600)涂布到在型腔板(160)的槽(162)中注入的橡胶原料(150)的表面;以及硫化成型工序,在橡胶原料(150)的表面涂布有粘接剂、粘合剂(600)后的型腔板(160)与第二模具(222)之间夹持基材(140),以橡胶原料(150)交联的温度,经由粘接剂(600)将橡胶原料(150)作为密封件(172)成形于基材(140)。

技术研发人员:光武优希,平山宏司

受保护的技术使用者:兴国英特克株式会社

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!