一种超声波穿刺焊接机构及其控制方法与流程

1.本发明涉及超声波穿刺焊接领域,尤其是一种超声波穿刺焊接机构及其控制方法。

背景技术:

2.将支架焊接到保险杠本体上的过程为,超声波穿刺焊接机构的焊头对支架加压,并利用高频振动波使焊点处被熔融,焊头在振动的同时也随焊点处被熔融而向内深入,使焊接深度大于支架的厚度,焊点处熔融的塑料将支架和保险杠本体两个部分连接起来,达到焊接的目的,为了让支架达到拉拔力要求,需要进行焊接深度控制及焊接时间控制。

3.但是,现有的焊接机构不能精确控制焊接深度,会导致保险杠外表面出现焊印、失光泽或拉拔力不够等问题;而且,焊接时以及焊接完成后,焊头还会有余热造成过冲,会导致保险杠外表面出现焊印。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提供一种超声波穿刺焊接机构,无焊印、无失光泽,且拉拔力可以达到要求。

5.为解决以上技术问题,本发明提供了一种超声波穿刺焊接机构,其不同之处在于:其包括焊接单元,所述焊接单元有若干个且分别包括滑台气缸、旋转气缸、比例压力阀、换能器、焊头、及涡流冷却器;所述旋转气缸的缸体安装在所述滑台气缸的工作台上;所述比例压力阀安装在所述滑台气缸的气缸的气路中;所述焊头中部开设有与其顶部贯通的排气孔,所述焊头安装在所述换能器的顶部;所述换能器的尾部安装在所述旋转气缸的旋转机构上;所述涡流冷却器的出气管与所述焊头连接且与所述排气孔远离所述焊头的顶部的一端连通。

6.按以上技术方案,所述超声波穿刺焊接机构还包括安装板,各所述焊接单元的滑台气缸的气缸分别固定在所述安装板的正面。

7.按以上技术方案,所述焊接单元有两个且反向交错安装在所述安装板上。

8.按以上技术方案,所述安装板的背面上还安装有与机器人可转动连接的换枪盘。

9.按以上技术方案,所述焊接单元还包括连接块,所述连接块可拆卸连接在所述滑台气缸的工作台上,所述旋转气缸的缸体可拆卸连接在所述连接块上。

10.按以上技术方案,所述连接块通过螺钉连接在所述滑台气缸的工作台上,所述旋转气缸的缸体通过螺钉连接在所述连接块上。

11.按以上技术方案,所述旋转气缸的旋转机构朝所述滑台气缸的气缸所在方向设置;所述焊头及换能器与所述滑台气缸的导轨的同向设置;所述焊接单元还包括过渡安装块,所述过渡安装块与所述滑台气缸的导轨同向延伸且包括第一安装段、第二安装段、及连接所述第一安装段和第二安装段的过渡段,所述第一安装段与所述换能器可拆卸连接,所述第二安装段与所述旋转气缸的旋转机构可拆卸连接。

12.按以上技术方案,所述第一安装段开设有第一安装口,所述换能器的尾部插在所述第一安装口内,所述换能器的尾部与第一安装段通过螺钉连接;所述第二安装段开设有第二安装口,所述旋转气缸的旋转机构插在所述第二安装口内,所述旋转气缸的旋转机构与第二安装段通过螺钉连接。

13.按以上技术方案,所述涡流冷却器安装在所述过渡安装块上。

14.对比现有技术,本发明的有益特点为:该超声波穿刺焊接机构,比例压力阀安装在滑台气缸的气缸的气路中,可以通过比例压力阀精准控制滑台气缸的气缸的压力值,从而精准控制焊头的伸缩的距离,精准焊接深度控制,焊头安装在换能器的顶部,换能器的尾部安装在旋转气缸的旋转机构上,通过旋转气缸精准控制焊头旋转角度,使焊头精准对准焊点,保证保险杠外表面无焊印、无失光泽,且支架的拉拔力可以达到要求;所述涡流冷却器的出气管与所述焊头连接且与所述排气孔远离所述焊头的顶部的一端连通,焊接时,对焊头的内部通入冷气,避免焊头余热导致过冲,保证保险杠外表面无焊印。

15.本发明还提供了一种超声波穿刺焊接机构的控制方法,其不同之处在于:其步骤包括:步骤1)、预定位:所述机器人带动所述超声波穿刺焊接机构整体移动,同时所述旋转气缸的旋转机构驱动所述焊头旋转,使所述焊头移动到支架与保险杠本体的焊点的正上方,且所述焊头的长度方向与所述焊点的长度方向对应;步骤2)、焊接并吹气:焊头完成预定位后,首先,通过所述比例压力阀将所述滑台气缸的气缸调节到焊接设定压力值,使所述滑台气缸驱动所述焊头对所述支架加压,然后,所述换能器和涡流冷却器同时开启,所述焊头进行超声波穿刺焊接,同时,所述涡流冷却器对焊头的内部吹冷气;步骤3)、保压并持续吹气。

16.按以上技术方案,在所述步骤2)中,所述滑台气缸的气缸的焊接设定压力值被调节到1.5bar。

17.按以上技术方案,所述步骤3)保压并吹气的具体步骤为,完成焊接后,通过所述比例压力阀将所述滑台气缸的气缸调节到保压设定压力值,所述滑台气缸驱动所述焊头持续对所述支架加压,以对焊点保压,保压的同时,所述涡流冷却器对焊头的内部持续吹冷气。

18.按以上技术方案,在所述步骤3)中,将所述滑台气缸的气缸的保压设定压力调节到1bar。

19.按以上技术方案,在所述步骤3)中,保压的时长为0.5s。

20.按以上技术方案,还包括步骤4)、后退:完成保压后,所述滑台气缸驱动所述焊头朝远离所述支架的方向后退。

21.对比现有技术,本发明的有益特点为:该超声波穿刺焊接机构的控制方法,机器人带动超声波穿刺焊接机构整体移动,同时旋转气缸的旋转机构驱动焊头旋转,使焊头移动到支架与保险杠本体的焊点的正上方,且焊头的长度方向与焊点的长度方向对应,可以减小机器人的动作幅度,避免机器人与超声波穿刺焊接机构干涉,节省节拍,实现精准预定位;通过比例压力阀将滑台气缸的气缸调节到焊接设定压力值,使滑台气缸驱动焊头对支架加压,换能器和涡流冷却器同时开启,使焊头进行超声波穿刺焊接,同时,所述涡流冷却器对焊头的内部吹冷气,精准控制深度,避免焊头余热导致过冲,保证保险杠外表面无焊

印、无失光泽,且支架的拉拔力可以达到要求。

附图说明

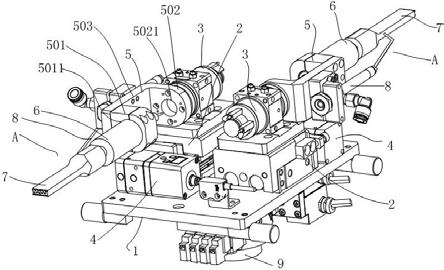

22.图1为本发明实施例中一种超声波穿刺焊接机构的结构示意图;图2为本发明实施例中一个焊接单元和安装板的爆炸图;其中:1-安装板、2-滑台气缸(201-滑台气缸的气缸、202-滑台气缸的导轨、203-滑台气缸的工作台、204-连接块)、3-旋转气缸(301-旋转气缸的缸体、302-旋转气缸的旋转机构)、4-比例压力阀、5-过渡安装块(501-第一安装段(5011-第一安装口)、502-第二安装段(5021-第二安装口)、503-过渡段)、6-换能器(6a-换能器的顶部、6b-换能器的尾部)、7-焊头(701-排气孔)、8-涡流冷却器(801-出气管)、9-换枪盘、a-焊接单元。

具体实施方式

23.下面通过具体实施方式结合附图对本发明作进一步详细说明。

24.请参考图1至图2,本发明提供了一种超声波穿刺焊接机构,其包括焊接单元a,焊接单元a有若干个且分别包括滑台气缸2、旋转气缸3、比例压力阀4、换能器6、焊头7、及涡流冷却器8;旋转气缸的缸体301安装在滑台气缸的工作台203上;比例压力阀4安装在滑台气缸的气缸201的气路中,可以通过比例压力阀4精准控制滑台气缸的气缸201的压力值,从而控制焊头7的伸缩;焊头7中部开设有与其顶部贯通的排气孔701,焊头7安装在换能器的顶部6a;换能器的尾部6b安装在旋转气缸的旋转机构302上,通过旋转气缸3精准控制焊头7旋转角度;涡流冷却器8的出气管801与焊头7连接且与排气孔701远离焊头701的顶部的一端连通,涡流冷却器8对焊头7内部吹冷气,让焊头7冷却。

25.优选地,超声波穿刺焊接机构还包括安装板1,各焊接单元a的滑台气缸的气缸201分别固定在安装板的正面1a。

26.优选地,焊接单元a有两个且反向交错安装在安装板1上,可以安装两个不同型号的焊头7,在焊接同一产品且需要不止一种型号的焊头7时,可以减少更换整个超声波穿刺焊接机构的次数。

27.优选地,安装板的背面1b上还安装有与机器人可转动连接的换枪盘9,方便机器人更换其它型号的超声波穿刺焊接机构,通用性强。

28.优选地,焊接单元a还包括连接块204,连接块204可拆卸连接在滑台气缸的工作台203上,旋转气缸的缸体301可拆卸连接在连接块204上,方便将旋转气缸3安装在滑台气缸2上。

29.优选地,连接块204通过螺钉连接在滑台气缸的工作台203上,旋转气缸的缸体301通过螺钉连接在连接块204上。

30.优选地,旋转气缸的旋转机构302朝滑台气缸的气缸201所在方向设置;焊头7及换能器6与滑台气缸的导轨202的同向设置;焊接单元还包括过渡安装块5,过渡安装块5与滑台气缸的导轨202同向延伸且包括第一安装段501、第二安装段502、及连接第一安装段501和第二安装段502的过渡段503,第一安装段501与换能器6可拆卸连接,第二安装段502与旋转气缸的旋转机构302可拆卸连接,过渡安装块5用于连接旋转气缸3和换能器6,使旋转气缸3驱动焊头7旋转。

31.优选地,第一安装段501开设有第一安装口5011,换能器的尾部6b插在第一安装口5011内,换能器的尾部6b与第一安装段501通过螺钉连接;第二安装段502开设有第二安装口5021,旋转气缸的旋转机构302插在第二安装口5021内,旋转气缸的旋转机构302与第二安装段502通过螺钉连接,方便拆装。

32.优选地,涡流冷却器8安装在过渡安装块5上。

33.请参考图1至图2,本发明实施例超声波穿刺焊接机构,比例压力阀4安装在滑台气缸的气缸201的气路中,可以通过比例压力阀4精准控制滑台气缸的气缸201的压力值,从而精准控制焊头7的伸缩的距离,精准焊接深度控制,焊头7安装在换能器的顶部6a,换能器的尾部6b安装在旋转气缸的旋转机构302上,通过旋转气缸3精准控制焊头7旋转角度,精准对准焊点,保证保险杠外表面无焊印、无失光泽,且支架的拉拔力可以达到要求;涡流冷却器8的出气管801与焊头7连接且与排气孔701远离焊头7的顶部的一端连通,焊接时,对焊头7的内部通入冷气,避免焊头7余热导致过冲,保证保险杠外表面无焊印。

34.请参考图1至图2,本发明还提供了一种超声波穿刺焊接机构的控制方法,其步骤包括:步骤1)、预定位:机器人带动超声波穿刺焊接机构整体移动,同时旋转气缸的旋转机构302驱动焊头7旋转,使焊头7移动到支架与保险杠本体的焊点的正上方,且焊头7的长度方向与焊点的长度方向对应;步骤2)、焊接并开始吹气:焊头7完成预定位后,首先,通过比例压力阀4将滑台气缸的气缸201调节到焊接设定压力值,使滑台气缸2驱动焊头7对支架加压,然后,换能器6和涡流冷却器8同时开启,使焊头7进行超声波穿刺焊接,同时,涡流冷却器8对焊头7的内部吹冷气;步骤3)、保压并持续吹气。

35.具体地,在步骤2)中,滑台气缸的气缸201的焊接设定压力值被调节到1.5bar,使焊接后保险杠的支架的拉拔力达到200n以上。

36.具体地,以保险杠本体的厚度为3.2mm及支架的厚度为1.2mm的保险杠为例,在步骤2)中,换能器6开启的时长为0.5s,精准进行焊接深度控制和焊接时间控制,使焊接后保险杠的支架的拉拔力达到200n以上。

37.优选地,步骤3)保压并持续吹气的具体步骤为,完成焊接后,通过比例压力阀4将滑台气缸的气缸201调节到保压设定压力值,滑台气缸2驱动焊头7持续对支架加压,以对焊点保压,保压的同时,涡流冷却器8对焊头7的内部持续吹冷气,避免焊接处未冷却拉丝。在步骤2)和步骤3)中,涡流冷却器8持续吹气的总时长为2s,避免焊头7的余热导致过冲,保证保险杠外观无焊印、无失光泽。

38.具体地,在步骤3)中,将滑台气缸的气缸201的保压设定压力调节到1bar,保压的时长为0.5s,避免焊接处未冷却拉丝。

39.优选地,还包括步骤4)、后退:完成保压后,滑台气缸2驱动焊头7朝远离支架的方向后退,开始下一个焊点的焊接。

40.请参考图1至图2,本发明实施例超声波穿刺焊接机构控制方法,机器人带动超声波穿刺焊接机构整体移动,同时旋转气缸的旋转机构302驱动焊头7旋转,使焊头7移动到支架与保险杠本体的焊点的正上方,且焊头7的长度方向与焊点的长度方向对应,可以减小机器人的动作幅度,避免机器人与超声波穿刺焊接机构干涉,节省节拍,实现精准预定位;比例压力阀4将滑台气缸的气缸201调节到焊接设定压力值1.5bar,使滑台气缸2驱动焊头7对支架加压,焊头7下压到位后,开始焊接,焊接时长为0.5s,精准控制深度,保证保险杠外表

面无焊印、无失光泽,使焊接后保险杠的支架的拉拔力达到200n以上;通过比例压力阀4将滑台气缸的气缸201调节到保压设定压力值1bar,滑台气缸2驱动焊头7持续对支架加压,以对焊点保压,避免焊接处未冷却拉丝;其中,焊接和保压的同时,涡流冷却器8对焊头7内部吹冷气,吹冷气时长为2s,避免焊头7余热导致过冲,保证保险杠外表面无焊印。

41.内容是结合具体的实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只局限于这些说明,对于本发明所属的技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1