一种多纤维循环使用口罩的制备系统及方法

1.本发明属于口罩制备技术领域,具体的说是一种多纤维循环使用口罩的制备系统及方法。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫、病毒等物质的作用,目前的口罩主要分为一次性医用口罩、防病毒口罩、防pm2.5等口罩,其中防pm2.5口罩在一些室外灰尘量不是很大的环境中使用时,一般能够进行多次使用,从而防止一次性使用口罩,导致口罩原材料消耗巨大,并且若口罩回收不及时,极易造成环境污染。

3.目前口罩的制备主要由无纺布和熔喷布组合,然后通过热压合或者缝线的方式完成口罩制作,但是无纺布和熔喷布只能截留灰尘和空气中的细菌,导致长时间使用后熔喷布表面残留有较多的细菌,且清洗后容易造成无纺布起球,不利于循环使用;

4.并且现有的口罩耳带主要通过热压合或者缝线的方式,实现口罩与耳带结合,方便使用者进行佩戴,其中热压合方式相对于缝线方式,具有加工速度快以及成本低,因此目前普遍采用热压合连接口罩与耳带的方式,但是现有热压合耳带的方式,耳带与口罩之间的接触面积只有单面,导致粘连强度较低,使得耳带受到外力拉扯便容易出现脱落,因为口罩多次使用时耳带需要被频繁拉扯,所以不利于口罩的多次循环使用。

5.有鉴于此,本发明通过提出一种多纤维循环使用口罩的制备系统及方法,以解决上述技术问题。

技术实现要素:

6.为了弥补现有技术的不足,解决了现有口罩不利于循环使用,并且耳带容易出现脱落等技术问题,本发明提出了一种多纤维循环使用口罩的制备系统及方法。

7.本发明解决其技术问题所采用的技术方案是:

8.本发明所述的一种多纤维循环使用口罩的制备系统,包括:

9.固定板;

10.喂料单元,所述喂料单元活动连接在所述固定板的底部;

11.所述喂料单元的上活动连接有耳带;

12.支撑板,所述支撑板位于所述固定板的下方,所述支撑板的上表面固连有配合板;

13.还包括:

14.压合单元,所述压合单元用于对口罩和耳带进行热压合;

15.所述压合单元包括第一伸缩杆,所述第一伸缩杆的上端与所述固定板的底部固连;

16.导杆,所述导杆的上端与第一伸缩杆的下端固连,所述导杆的中部且位于侧边固连有第二伸缩杆,导杆的下端内部固连有加热丝;

17.所述导杆的侧边且位于所述第二伸缩杆的下方开设有导向槽,所述导向槽面向所述耳带,所述导向槽中活动连接有倒钩;

18.所述第一伸缩杆的侧边固连有连接板,所述连接板的下方固连有第三伸缩杆,所述第三伸缩杆的下端固连有热压杆。

19.优选的,所述热压杆由第一热压杆和第二热压杆组成,所述第一热压杆的上端与所述第三伸缩杆的下端固连;

20.所述第一热压杆与所述第二热压杆滑动连接。

21.优选的,所述第二热压杆的横截面为“十字”形状。

22.优选的,所述导杆的下端且远离所述第二伸缩杆的位置滑动连接有滑杆;

23.所述滑杆的顶端上方且位于所述导杆的内部固连有触动开关,所述触动开关与所述第二伸缩杆电性连接。

24.优选的,所述导杆的正下方且位于所述支撑板的内部开设有导孔,所示导孔的中心轴线与所述导杆的中心轴线位于同一直线上;

25.所述导杆的直径与所述导孔的直径相适应。

26.优选的,所述滑杆的外侧且位于倒钩的下方固连有磁铁。

27.优选的,所述滑杆的上端且位于所述触动开关的下方两侧固连有复位弹簧。

28.优选的,所述第二伸缩杆的外侧端部固连有弧形的推板;

29.第二伸缩杆运动伸长的最大距离,端部的推板弧形凹面与所述第二热压杆的最大直径边缘相接触。

30.优选的,所述第二伸缩杆的上方且位于所述导杆上开设有斜槽,所述斜槽与所述导向槽位于同一侧。

31.一种多纤维循环使用口罩的制备方法,该方法适用于上述任一项所述的口罩制备系统,该方法流程如下:

32.s1:首先将固定板和支撑板分别固连在现有的耳带热压合机上,然后将现有的热压合板更换成压合单元;

33.s2:然后通过现有的口罩压合设备将含有桑皮纤维、板蓝根纤维和石墨烯纤维压合在一起形成复合口罩,复合口罩通过传送带被传送至耳带热压合机处准备进行压合;

34.s3:喂料单元进行耳带传送,喂料单元将耳带准备完成后,压合单元中的第一伸缩杆运行,并伸长下移带动导杆下移,使得导杆穿过复合口罩,同时导杆中的倒钩拉动耳带移动;

35.s4:倒钩拉动耳带移动至复合口罩的下方后,同时第二伸缩杆推动耳带向喂料单元的方向移动,使得耳带形成“匚”型,然后第三伸缩杆运行推动热压杆下移,将耳带分别压合在复合口罩的正反两面上;

36.s5:复合口罩与耳带压合完成后,并在传送带的带动下进入到下一工序进行整理消毒,消毒完成后通过包装机完成复合口罩包装。

37.本发明的有益效果如下:

38.1.本发明所述的一种多纤维循环使用口罩的制备系统及方法,通过第二伸缩杆启动伸长,并推动耳带向喂料单元的方向移动,使得耳带形成“匚”字型,同时第三伸缩杆伸长带动热压杆的下端对复合口罩正反面的耳带进行热压,“匚”字型的耳带与复合口罩的接触

面积相对于现有口罩耳带的单面压合接触面积更大,从而耳带受到的粘连力更大,使得复合口罩循环使用多次,耳带也不容易出现脱落,并且相对于缝线的方式,本发明的压合单元仅仅替换了现有热压合机的热压合板,生产成本也较低。

39.2.本发明所述的一种多纤维循环使用口罩的制备系统及方法,通过第一热压杆内部装有热熔胶,所以第二热压杆的上端向第一热压杆内侧收缩时会将内部热熔胶挤出,并通过第二热压杆“十字”形状的直角处顺流而下落到耳带上,“十字”形状第二热压杆使得热熔胶在直角处流动时方向不易产生偏移,然后第一热压杆进一步对耳带与复合口罩进行压合时,使得更大面积的耳带与复合口罩进行压合,并利用热熔胶提高了耳带与复合口罩的粘连强度。

附图说明

40.下面结合附图对本发明作进一步说明。

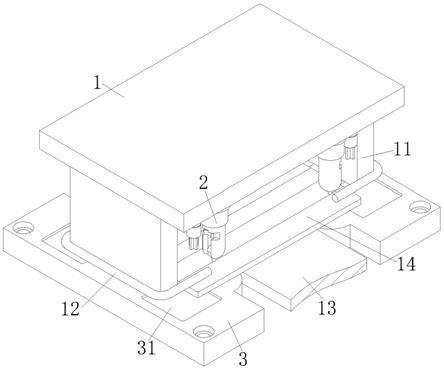

41.图1是本发明装置立体图;

42.图2是本发明装置局部立体图;

43.图3是本发明压合单元立体图;

44.图4是本发明压合单元侧面立体图;

45.图5是本发明压合单元局部剖视图;

46.图6是图5所示a处局部放大图;

47.图7是本发明耳带弯折示意图;

48.图8是本发明循环使用的口罩制备方法。

49.图中:1、固定板;11、喂料单元;12、耳带;13、传送带;14、复合口罩;2、压合单元;21、第一伸缩杆;22、导杆;221、斜槽;222、第二伸缩杆;223、导向槽;224、倒钩;23、滑杆;231、磁铁;232、复位弹簧;233、触动开关;24、连接板;25、第三伸缩杆;26、第一热压杆;261、第二热压杆;3、支撑板;31、配合板;32、导孔。

具体实施方式

50.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

51.本发明实施例通过提供一种多纤维循环使用口罩的制备系统及方法,解决了现有口罩不利于循环使用,并且耳带容易出现脱落等技术问题;

52.本发明实施例中的技术方案为解决上述技术问题,总体思路如下:通过导杆22的下端受到支撑板3的反作用力,从而触发导杆22内部的开关,使得第二伸缩杆222启动伸长,并推动耳带12向喂料单元2的方向移动,使得耳带12形成“匚”字型,从而热压杆对复合口罩14正反面的耳带12进行热压,使得耳带12粘连在复合口罩14的表面,“匚”字型的耳带12与复合口罩14的接触面积相对于现有口罩耳带12的单面压合接触面积更大,从而耳带12受到的粘连力更大;

53.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

54.如图1至图8所示,本发明实施例提供所述的一种多纤维循环使用口罩的制备系

统,包括:

55.固定板1;

56.喂料单元11,所述喂料单元11活动连接在所述固定板1的底部;

57.所述喂料单元11的上活动连接有耳带12;

58.支撑板3,所述支撑板3位于所述固定板1的下方,所述支撑板3的上表面固连有配合板31;

59.还包括:

60.压合单元2,所述压合单元2用于对口罩和耳带12进行热压合;

61.所述压合单元2包括第一伸缩杆21,所述第一伸缩杆21的上端与所述固定板1的底部固连;

62.导杆22,所述导杆22的上端与第一伸缩杆21的下端固连,所述导杆22的中部且位于侧边固连有第二伸缩杆222,导杆22的下端内部固连有加热丝;

63.所述导杆22的侧边且位于所述第二伸缩杆222的下方开设有导向槽223,所述导向槽223面向所述耳带12,所述导向槽223中活动连接有倒钩224;

64.所述第一伸缩杆21的侧边固连有连接板24,所述连接板24的下方固连有第三伸缩杆25,所述第三伸缩杆25的下端固连有热压杆。

65.本实施例中,在制备口罩开始前,首先将现有的耳带热压合机上的热压合板进行拆卸,然后通过螺栓将固定板1固定安装在现有的耳带热压合机上,从而将现有热压合机上的热压板更换成本发明中的压合单元2,其中喂料单元11为现有耳带热压合机上自动化产线上的现有设备,现有的耳带热压合机还安装有传送带13,传送带13用于带动口罩进行移动,并在传送带13的两侧通过螺栓将支撑板3安装在现有耳带热压合机的机架上;

66.准备工作就绪后,人员将现有的桑皮纤维、板蓝根纤维和石墨烯纤维进行组合,将内外层采用桑皮纤维和板蓝根纤维面料滤材,桑皮纤维和板蓝根纤维面料的内外侧具有天然的抗菌、抗病毒功能,中间层采用石墨烯材料,石墨烯本身就具有抗菌效果,因此三种不同的纤维材料复合制作而成的复合口罩14具有天然的抗菌效果,相对于现有的熔喷布通过高密度实现截留细菌的方法,并且细菌容易在熔喷布上滋生,而通过具有抗菌效果的天然纤维制作而成的复合口罩14,能够有效防止细菌进行滋生,实现抗菌效果更好且能够佩戴更长时间,保证了复合口罩14循环使用多次后,依旧能够具有良好的抗菌性能;

67.然后通过口罩折叠压合机将三种纤维材料压合在一起,并在通过传送带13传送至耳带热压合机处,进行耳带12与复合口罩14的粘合,当复合口罩14移动至喂料单元11的正下方时,通过耳带热压合机中传感器检测,传送带13自动进行停止,然后压合单元2中的第一伸缩杆21启动运行,并进行伸长推动导杆22下移,因为喂料单元1下端的耳带12的两端处于伸出状态,并且伸出状态的耳带12的两端刚好落在倒钩224的正下方,所以导杆22下移时,导向槽223中的倒钩224能够钩动耳带12进行移动,同时耳带12具有一定的伸缩性,因此导杆22通过倒钩224能够拉动耳带12进行移动并伸长;同时导杆22的下端内部固连有加热丝,加热丝与第一伸缩杆21的电路串联,当第一伸缩杆21启动运行,同时会将加热丝通电,从而导杆22的下端开始加热,使得导杆22下移与复合口罩14接触时,导杆22下端的高温将接触区域融化形成孔洞,使得导杆22能够穿过复合口罩14并下移,从而倒钩224带动耳带12下移穿过孔洞,使得耳带12端部弯折并形成直角;

68.当导杆22继续移动且下端与支撑板3接触时,导杆22的下端受到支撑板3的反作用力,从而触发导杆22内部的开关,使得第二伸缩杆222启动伸长,因为倒钩224位于第二伸缩杆222的下方,所以第二伸缩杆222能够推动耳带12向喂料单元2的方向移动,从而复合口罩14上层区域的耳带12与复合口罩14下层区域的耳带12平行,同时耳带12在导杆22熔融复合口罩14形成的孔洞处弯折,如图7所示,使得耳带12形成类似“匚”字的形状,从而耳带12与复合口罩14的接触面积增大,由现有的单面变成双面接触;同时第二伸缩杆222与第三伸缩杆25电路串联,从而第二伸缩杆222运行时,第三伸缩杆25会同时运行,并且第三伸缩杆25的伸长速度小于第二伸缩杆222的伸长速度,使得第二伸缩杆222将耳带12推动至指定位置时,第三伸缩杆25还在继续伸长,热压杆的下端并刚好落到复合口罩14的上方,然后继续下移对复合口罩14正反面的耳带12进行热压,并依靠配合板31的支撑力,使得耳带12粘连在复合口罩14的表面,从而完成对耳带12与复合口罩14之间的压合,“匚”字型的耳带12与复合口罩14的接触面积相对于现有口罩耳带12的单面压合接触面积更大,从而耳带12受到的粘连力更大,使得复合口罩14循环使用多次,耳带12也不容易出现脱落,并且相对于缝线的方式,本发明的压合单元2仅仅替换了现有热压合机的热压合板,生产成本也较低;

69.复合口罩14与耳带12压合完成后,传送带13带动口罩转移至下一工序中,通过现有设备进行消毒杀菌,最后进行包装。

70.如图3-4所示,所述热压杆由第一热压杆26和第二热压杆261组成,所述第一热压杆26的上端与所述第三伸缩杆25的下端固连;

71.所述第一热压杆26与所述第二热压杆261滑动连接;

72.所述第二热压杆261的横截面为“十字”形状。

73.进一步的,第三伸缩杆25驱动热压杆下移对耳带12与复合口罩14进行压合时,热压杆中的第二热压杆261会先于第一热压杆26与耳带12接触,使得第二热压杆261先将耳带12与复合口罩14之间初步压合,从而耳带12与复合口罩14之间不易产生滑动,并能够对复合口罩14进行预热,使得复合口罩14与耳带12的粘合效果更好;然后第三伸缩杆25继续伸长,因为第一热压杆26与第二热压杆261滑动连接,所以第二热压杆261在配合板31的支撑反作用力下,第一热压杆26开始下移并逐渐包裹住第二热压杆261,然后第一热压杆26进一步对耳带12与复合口罩14进行压合时,使得更大面积的耳带12与复合口罩14进行压合;同时“十字”形状第二热压杆261在第一热压杆26中滑动时导向性更好,使得在长时间连续压合过程中,第二热压杆261不容易出现卡住或者位置偏移的情况;

74.并且在耳带压合机刚开始使用试机过程中,横截面为“十字”形状第二热压杆261先于第一热压杆26对耳带12进行压合时,第二热压杆261的压合面积较小,若人员发现耳带12与复合口罩14压合出现错位时,能够快速将耳带12与复合口罩14分离,然后重新校准第二热压杆261再次进行压合,避免了第一次压合面积较大,导致耳带12与复合口罩14之间分离困难,导致需要更换新的耳带12和复合口罩14进行试机,增加了试机成本。

75.如图5-6所示,所述导杆22的下端且远离所述第二伸缩杆222的位置滑动连接有滑杆23;

76.所述滑杆23的顶端上方且位于所述导杆22的内部固连有触动开关233,所述触动开关233与所述第二伸缩杆222电性连接;

77.如图2所示,所述导杆22的正下方且位于所述支撑板3的内部开设有导孔32,所示

导孔32的中心轴线与所述导杆22的中心轴线位于同一直线上;

78.所述导杆22的直径与所述导孔32的直径相适应;

79.所述滑杆23的上端且位于所述触动开关233的下方两侧固连有复位弹簧232。

80.进一步的,因为导杆22的直径与导孔32的直径相适应,且导孔32的中心轴线与导杆22的中心轴线位于同一直线上,所以导杆22下移过程中会落入到支撑板3内部的导孔32中,然后导杆22下端的滑杆23与导孔32的底部接触,并受到反作用力向导杆22的内侧收缩,并压缩两端的复位弹簧232,从而滑杆23的顶端上移与触动开关233接触,触动开关233为现有的常规触摸式开关,并且触动开关233与第二伸缩杆222电性连接,从而触动开关233受到滑杆23顶端的压力打开后,能够触发第二伸缩杆222和第三伸缩杆25启动,使得耳带12和复合口罩14能够顺利完成热压合;

81.同时因为复合口罩14相对于导孔32的底部偏软,所以复位弹簧232能够防止导杆22下移时,滑杆23受到复合口罩14的阻力而出现收缩的情况。

82.如图6所示,所述滑杆23的外侧且位于倒钩224的下方固连有磁铁231;

83.如图4-5所示,所述第二伸缩杆222的外侧端部固连有弧形的推板;

84.第二伸缩杆222运动伸长的最大距离,端部的推板弧形凹面与所述第二热压杆261的最大直径边缘相接触。

85.进一步的,当滑杆23受压向导杆22内侧收缩时,滑杆23会带动内侧的磁铁231上移,使得磁铁231对倒钩224产生磁性吸引力,倒钩224材质能够优选为“铁”,从而有利于磁铁231对倒钩224的吸附,从而磁铁231将倒钩224吸附,并使得倒钩224向导杆22内侧移动时,从而倒钩224不再对耳带12产生阻力,从而有利于第二伸缩杆222推动耳带12向喂料单元11的方向移动,同时复合口罩14上熔融孔洞的摩擦力与耳带12产生摩擦力,从而耳带12不易出现收缩;当第一伸缩杆21复位后,滑杆23不再受到导孔32底部的阻力时,被压缩的复位弹簧232释放弹性势能带动滑杆23进行复位,使得倒钩224失去磁铁231的吸力,并在自身重力作用下进行复位;

86.同时第二伸缩杆222的外侧端部固连有弧形的推板,从而第二伸缩杆222在推动耳带12移动时,弧形的推板两侧翘起能够对而带12产生阻力,防止了耳带12在被推动的过程中与推板分离;因为耳带12具有一定的直径宽度,以及第二伸缩杆222运动伸长的最大距离,端部的推板弧形凹面与第二热压杆261的最大直径边缘相接触,所以第二热压杆261刚好下移时,能够刚好将耳带12进行压合,并且不会与第二伸缩杆222的推板产生干涉。

87.如图4所示,所述第二伸缩杆222的上方且位于所述导杆22上开设有斜槽221,所述斜槽221与所述导向槽223位于同一侧。

88.进一步的,第二伸缩杆222的上方且位于导杆22上开设有斜槽221,从而倒钩224拉动耳带12下移时,斜槽221能够对耳带12产生干涉阻力,防止耳带12在移动过程中晃动而出现与第二伸缩杆222端部推板错位的情况。

89.一种多纤维循环使用口罩的制备方法,该方法适用于上述任一项所述的口罩制备系统,该方法流程如下:

90.s1:首先将固定板1和支撑板3分别固连在现有的耳带热压合机上,然后将现有的热压合板更换成压合单元2;

91.s2:然后通过现有的口罩压合设备将含有桑皮纤维、板蓝根纤维和石墨烯纤维压

合在一起形成复合口罩14,复合口罩14通过传送带13被传送至耳带热压合机处准备进行压合;

92.s3:喂料单元11进行耳带12传送,喂料单元11将耳带12准备完成后,压合单元2中的第一伸缩杆21运行,并伸长下移带动导杆22下移,使得导杆22穿过复合口罩14,同时导杆22中的倒钩224拉动耳带12移动;

93.s4:倒钩224拉动耳带12移动至复合口罩14的下方后,同时第二伸缩杆222推动耳带12向喂料单元11的方向移动,使得耳带12形成“匚”型,然后第三伸缩杆25运行推动热压杆下移,将耳带12分别压合在复合口罩14的正反两面上;

94.s5:复合口罩14与耳带12压合完成后,并在传送带13的带动下进入到下一工序进行整理消毒,消毒完成后通过包装机完成复合口罩14包装。

95.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

96.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1