一种互感器硅橡胶复合绝缘技术一体化注射工艺的制作方法

1.本发明涉及互感器硅橡胶复合绝缘技术领域,具体涉及一种互感器硅橡胶复合绝缘技术一体化注射工艺。

背景技术:

2.户外互感器是电力系统中测量电压、电能或继电保护的设备,其现有大部分制作方式是将一二次线圈及铁芯采用吊装方式固定于模具中,通过环氧树脂浇注出芯体再采用硅橡胶套粘接而成;该方式存在固化时间长、成本高、能耗大、生产效率低等问题,且硅橡胶套与芯体环氧树脂粘接结合面有空腔缝隙渗水等缺点。

3.随着国家配网自动化工作的全面推进,各种智能型户外柱上开关及分界开关大量采用,同时满足一二次融合设备的要求,尤其泛在电力物联网、智能坚强电网等方面的应用,对户外互感器功能提出了更多要求,除要求产品具有体积小、重量轻、无油化、免维护等性能外,还要求产品具有绝缘稳定、局放量小、防雨耐污闪等功能。因此,目前急需提供一种硅橡胶复合绝缘新工艺技术。

技术实现要素:

4.本发明的目的在于,提供了一种互感器硅橡胶复合绝缘技术一体化注射工艺,通过该工艺实现环氧树脂和硅橡胶一体化节能降耗目的,同时硅橡胶绝缘层厚度变薄,固化时间短,具有成本低、生产效率高等优点。

5.为实现上述目的,本技术提出一种互感器硅橡胶复合绝缘技术一体化注射工艺,包括:

6.包扎好的线圈器身固定在浇注模具中,采用环氧树脂真空浇注固化成为芯体;

7.将注射模具组件提前预热,并获取炼制好的高温硫化硅橡胶,确认注射机工艺数据后,启动注射机电机,加入所述高温硫化硅橡胶进行塑化;

8.所述注射模具组件的中间托架紧固到芯体接线端及芯体底部安装嵌件上;将注射机的模板架升起并抽出,然后把芯体放在模板架内加以固定,并通过一次端子和底面嵌件螺栓固定定位;所述注射模具组件的上模、下模均固定在注射机的模板架上,将所述模板架推到位并缓慢放下,调整所述注射模具组件及芯体进入准确位置后,完全放下模板架;

9.打出硫化硅橡胶的料头并去除,按注射机启动按钮开始压力注射,注射满后达到硫化恒温,此时所述硫化硅橡胶成型为硅橡胶绝缘层,进而获得硅橡胶复合绝缘户外互感器硅胶体;

10.缓慢放下所述注射模具组件的下模,同时用撬杆轻轻撬动撬口处,确保芯体位于下模腔内后才能完全打开注射模具组件,然后缓慢上升注射机的模板架,使用撬棍辅助模板架架起芯体,到位后抽出所述模板架,将产品取出,放到托盘上。

11.进一步的,所述硅橡胶绝缘层厚度为3mm-4mm。

12.进一步的,还包括:卸下所述注射模具组件放入烘干箱中,一段时间后取出,清除

模缝薄片;然后清理注射模具组件,清理完毕后均匀喷适量的脱模剂。

13.进一步的,所述烘干箱温度设置为115

±

2℃,时间设置为至少5小时。

14.进一步的,所述芯体制作好后,用砂轮石将芯体前后表面做划痕进行粗糙处理,然后把芯体表面杂质清理干净,均匀涂抹粘接剂,放入烘箱,所述烘箱保持恒温,温度为80

±

5℃,时间为至少3小时。

15.更进一步的,所述粘接剂由底涂剂和酒精按照1:2的比例配制而成。

16.更进一步的,所述注射模具组件提前在115

±

2℃温度下预热至少4小时。

17.更进一步的,所述硫化恒温温度为95

±

5℃,时间为25-30min。

18.本发明采用的以上技术方案,与现有技术相比,具有的优点是:通过本工艺生产出的一体化注射硅橡胶复合绝缘户外电压互感器生产周期明显缩短,温度由原来170℃降到95℃

±

5℃完成硫化,节能降耗效果明显,适于大批量连续性流水线作业,生产效率高,同时硅橡胶绝缘层厚度变薄节省材料成本。并且制得的户外互感器具有体积小、结构紧凑、绝缘稳定、局放量小、防雨耐污闪等特点。

附图说明

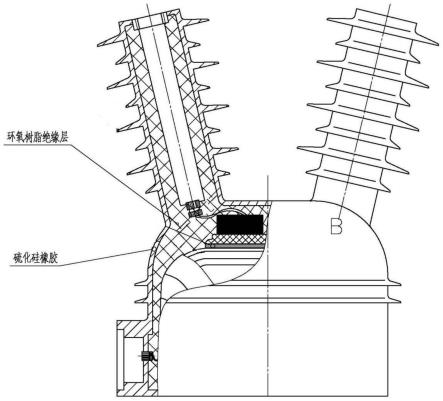

19.图1为一体化注射硅橡胶复合绝缘户外电压互感器结构示意图。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术,即所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

21.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.实施例1

23.本实施例提供一种互感器硅橡胶复合绝缘技术一体化注射工艺,其通过芯体、硫化硅橡胶及注射机实现,制作过程为芯体放置于注射机上的模具内,注射模具组件组装好后合模。然后通过流道将硫化硅橡胶注入模具型腔中,注满后高温固化,固化好后拆模取出硅胶体,清除模缝薄片。其具体实施步骤为:

24.芯体制作:包扎好的线圈器身固定在浇注模具中,采用环氧树脂真空浇注固化成为内芯体,即芯体;用砂轮石将芯体前后表面做划痕进行粗糙处理,然后把芯体表面杂质清理干净,均匀涂抹粘接剂(由底涂剂(gc-11)和酒精(无水乙醇)按照1:2配制),放入烘箱,所述烘箱保持恒温,温度为80

±

5℃,时间为至少3小时备用。

25.硫化胶塑化:注射模具组件在115

±

2℃温度下提前预热至少4小时,并获取炼制好的高温硫化硅橡胶,确认注射机工艺数据后,启动注射机电机,加入所述高温硫化硅橡胶进行塑化;

26.芯体装模:从烘箱取出芯体,所述注射模具组件的中间托架紧固到芯体接线端及芯体底部安装嵌件上;将注射机的模板架升起并抽出,然后把芯体放在模板架内加以固定,

并通过一次端子和底面嵌件螺栓固定定位;所述注射模具组件的上模、下模均固定在注射机的模板架上,将所述模板架推到位并缓慢放下,调整所述注射模具组件及芯体进入准确位置后,完全放下模板架;

27.注射:打出硫化硅橡胶的料头并去除,按注射机启动按钮开始压力注射,注射满后达到硫化恒温,所述硫化恒温温度为95

±

5℃,时间为25-30min。此时所述硫化硅橡胶成型为硅橡胶绝缘层,进而获得硅橡胶复合绝缘户外互感器硅胶体;

28.脱模:缓慢放下所述注射模具组件的下模,同时用撬杆轻轻撬动撬口处,确保芯体位于下模腔内后才可以完全打开模具,然后缓慢上升注射机的模板架,使用撬棍辅助模板架架起芯体,到位后抽出所述模板架,将产品取出,放到托盘上。

29.后固化:卸下所述注射模具组件放入烘干箱中,烘干箱温度设置为115

±

2℃,时间设置为至少5小时,然后取出清除模缝薄片。最后清理模具,清理完毕后均匀喷适量的脱模剂,按上述装配步骤继续生产。

30.需要说明的是:硅橡胶绝缘层厚度的选择,采用一体化注射硅橡胶不需像粘接硅橡胶套厚度那么大,由于户外互感器耐受紫外线以及雨雪天气侵蚀,所以硅橡胶厚度满足电气强度同时考虑机械强度可选取3mm-4mm,而粘接硅橡胶套的厚度在4.5mm-5.5mm之间。

31.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1