一种注塑机及控制方法与流程

1.本发明涉及注塑设备技术领域,具体涉及一种注塑机及控制方法。

背景技术:

2.注塑机又名注射成型机或注射机,是一种将塑料通过成型模具制成各种形状的制品的成型设备,一般分为立式、卧式以及立卧复合式。

3.相关的注塑机一般通过驱动组件控制启闭模和顶出,具有驱动力大、扭矩大等优点,其中,泵和驱动器均是驱动组件的重要组成部分,但是,相关的泵的流量一般为每转几十至上百毫升,流量为几百至上千毫升的泵较为少见,且价格较高,同时,在加工精度、金属材料等因素的限制下,扭矩为10000n

·

m以上的驱动器的价格较高,从而导致整个注塑机的成本高,进而限制了相关注塑机的发展。

技术实现要素:

4.1、发明要解决的技术问题

5.针对相关注塑机的成本高的技术问题,本发明提供了一种注塑机及控制方法,它的成本低。

6.2、技术方案

7.为解决上述问题,本发明提供的技术方案为:

8.一种注塑机,包括控制器、储油器、执行组件以及二个以上驱动组件,所述驱动组件包括:

9.驱动器;

10.与所述驱动器一端连接的泵;

11.与所述驱动器另一端可拆卸连接的离合器,所述离合器远离所述驱动器的一端和所述执行组件连接;

12.其中,所述储油器和所述泵通过桥式回路连接,所述桥式回路远离所述储油器的一端和所述执行组件连接,所述桥式回路上设有压力流量控制阀,所述控制器与所述驱动器以及所述压力流量控制阀均连接。

13.可选的,所述桥式回路包括依次相邻连接的支路一、支路二、支路三以及支路四,所述储油器与所述支路一和所述支路四的连通处连通,所述执行组件与所述支路二和所述支路三的连通处连通,所述泵的一端与所述支路一和所述支路二的连通处连通,所述泵的另一端与所述支路三和所述支路四的连通处连通,所述支路一、支路二、支路三以及支路四上均设有单向阀,所述压力流量控制阀设于所述支路二上。

14.可选的,所述压力流量控制阀位于所述支路二上的单向阀和所述支路三之间。

15.可选的,所述驱动器为双头正反转电机。

16.可选的,所述泵为双向泵。

17.可选的,所述压力流量控制阀为蝶阀或球阀。

18.可选的,还包括:

19.连接于所述离合器远离所述驱动器的一端的齿轮一;

20.与所述齿轮一配合的齿轮二;

21.其中,所述齿轮二和所述执行组件连接。

22.可选的,所述齿轮一位于所述齿轮二外部。

23.可选的,所述齿轮一位于所述齿轮二内部。

24.一种控制方法,根据一种注塑机,包括:

25.控制器控制驱动器正转,驱动器带动泵工作,泵通过桥式回路将储油器内的液压油输送到执行组件内;

26.控制器控制驱动器反转,驱动器同时带动泵和离合器工作,其中,泵通过桥式回路将储油器内的液压油输送到执行组件内,离合器带动执行组件工作。

27.3、有益效果

28.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

29.1.驱动组件和执行组件之间的驱动方式为多点啮合驱动,即采用功率分流法,能有效降低驱动组件的外轮廓尺寸,同时,将若干小功率的驱动器同时使用,在降低转速十几倍的情况下,使扭矩增大至10000n

·

m以上,从而降低成本,进而避免了相关企业在低转速大扭矩的驱动器上的垄断;

30.2.在多点啮合驱动中,每个桥式回路、泵、驱动器、离合器以及齿轮一形成一个点,且当其中一个点发生故障时,其它的若干个点仍能继续工作,即采用模块化设置,使得各个模块之间的影响小;

31.3.桥式回路便于和双头正反转驱动器配合使用,无论驱动器处于正转或反转,均能使得液压油的压力和流量得到有效调节,即,使得驱动组件的驱动参数得到有效调节;

32.4.桥式回路便于和双向泵配合使用,无论双向泵处于正转或反转,均能将储油器内的液压油输入执行组件内,使得液压油的利用率高,从而使得注塑机的节能效果好。

附图说明

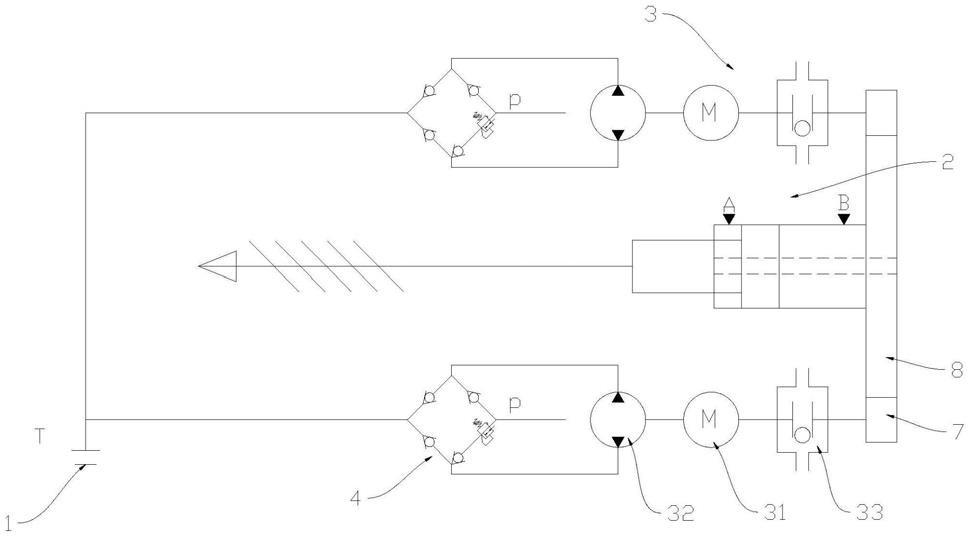

33.图1为本发明实施例提出的注塑机的结构示意图;

34.图2为本发明实施例提出的注塑机的局部结构示意图;

35.图3为本发明实施例提出的控制方法的示意图;

36.图中:1、储油器;2、执行组件;3、驱动组件;31、驱动器;32、泵;33、离合器;4、桥式回路;41、支路一;42、支路二;43、支路三;44、支路四;5、压力流量控制阀;6、单向阀;7、齿轮一;8、齿轮二。

具体实施方式

37.为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

38.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。本发明中所述的第一、第二等词语,是为了描述本发明的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本发明的技术方

案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本发明要求保护的范围内。

39.实施例1

40.结合附图1-3,本实施例提供了一种注塑机,包括控制器、储油器1、执行组件2以及二个以上驱动组件3,驱动组件3包括:

41.驱动器31;

42.与驱动器31一端连接的泵32;

43.与驱动器31另一端可拆卸连接的离合器33,离合器33远离驱动器31的一端和执行组件2连接;

44.其中,储油器1和泵32通过桥式回路4连接,桥式回路4远离储油器1的一端和执行组件2连接,桥式回路4上设有压力流量控制阀5,控制器与驱动器31以及压力流量控制阀5均连接。

45.具体的,当驱动器31正转时,离合器33和驱动器31的驱动轴分离,驱动器31驱动泵32工作,泵32将储油器1内的液压油通过桥式回路4导入执行组件2内,使得执行组件2进行注塑;当驱动器31反转时,离合器33和驱动器31的驱动轴配合,驱动器31驱动泵32和离合器33工作,泵32将储油器1内的液压油通过桥式回路4导入执行组件2内,使得执行组件2进行启闭模和顶出,离合器33带动执行组件2进行预塑,从而实现启闭模及顶出与预塑的同步动作。

46.其中,控制器用于控制驱动器31的驱动参数,驱动器31为双头正反转驱动器。当驱动器31正转时,离合器33脱离,液压油的压力和流量由驱动器31控制,即驱动器31只驱动泵32工作,使得控制器便于控制泵32的驱动参数,从而控制液压油的压力和流量,进而控制执行组件2的执行力和执行速度,来满足注塑机的熔融功能;当驱动器31反转时,离合器咬合,二个以上驱动组件3通过齿轮机械联动实现减速及增大扭矩,并带动执行组件2工作,即驱动器31驱动泵32和离合器33工作,其中,驱动器31的主要功率用于驱动离合器33,即用于预塑,剩余功率驱动泵32,此时,控制器通过控制压力流量控制阀5来控制液压油的压力和流量,进而控制执行组件2的执行力和执行速度,此时,控制器控制离合器33的驱动参数,且由于双头正反转驱动器的两个驱动端的驱动参数完全一致,使得泵32的驱动参数只能和离合器33的驱动参数相同;其中,离合器33可以为超越离合器等;泵32用于使得储油器1内的液压油通过桥式回路4,进入执行组件2内,其中,泵32为双向泵,便于配合双头正反转驱动器

使用;离合器33用于连接驱动器31和执行组件2,驱动器31反转时,便于驱动器31驱动离合器33,从而驱动执行组件2;桥式回路4便于和双头正反转驱动器配合使用,无论驱动器31处于正转或反转,均能使得液压油的压力和流量得到有效调节,即,使得驱动组件3的驱动参数得到有效调节;且驱动组件3的数量至少为两个,使得驱动组件3和执行组件2之间的驱动方式为多点啮合驱动,即采用功率分流法,能有效降低驱动组件3的外轮廓尺寸,同时,将若干小功率的驱动器31同时使用,在降低转速十几倍的情况下,使扭矩增大至10000n

·

m以上,从而降低成本,进而避免了相关企业在低转速大扭矩的驱动器31上的垄断,且驱动组件3的具体数量不受限制,可根据加工、制造成本等因素综合考虑而定。

47.进一步的,桥式回路4包括依次相邻连接的支路一41、支路二42、支路三43以及支路四44,储油器1与支路一41和支路四44的连通处连通,执行组件2与支路二42和支路三43的连通处连通,泵32的一端与支路一41和支路二42的连通处连通,泵32的另一端与支路三43和支路四44的连通处连通,支路一41、支路二42、支路三43以及支路四44上均设有单向阀6,压力流量控制阀5设于支路二42上。

48.具体的,驱动器31正转时,储油器1内的液压油依次通过支路一41、泵32以及支路三43,最终进入执行组件2内;驱动器31反转时,储油器1内的液压油依次通过支路四44、泵32以及支路二42,最终进入执行组件2内;其中,单向阀6用于单向导通,无论驱动器31处于正转或反转,均能使得储油器1内的液压油顺利进入执行组件2内。

49.进一步的,压力流量控制阀5位于支路二42上的单向阀6和支路三43之间。

50.具体的,使得液压油依次通过单向阀6和压力流量控制阀5,保证液压油进入单向阀6时,仍具有足够高的压力和流量,便于液压油顺利通过单向阀6。

51.进一步的,驱动器31为双头正反转电机。

52.具体的,双头正反转电机便于同时驱动泵32和离合器33,不仅能增加泵32和离合器33的同步性,而且能有效减小驱动器31的体积,从而减小注塑机的体积。

53.进一步的,泵32为双向泵。

54.具体的,双向泵便于和双头正反转电机配合,无论驱动器31正转或反转,均能驱动泵32,从而使得储油器1内的液压油顺利进入执行组件2。

55.进一步的,压力流量控制阀5为蝶阀或球阀。

56.具体的,蝶阀使得压力流量控制阀5的结构简单,球阀使得压力流量控制阀5的密封性能好。

57.进一步的,还包括:

58.连接于离合器33远离驱动器31的一端的齿轮一7;

59.与齿轮一7配合的齿轮二8;

60.其中,齿轮二8和执行组件2连接。

61.具体的,齿轮一7通过驱动器31的驱动,并用于驱动齿轮二8,齿轮二8用于驱动执行组件2,且由于驱动组件3的数量至少为二个,使得齿轮一7的数量也至少为二个,从而使得齿轮一7和齿轮二8之间实现多点啮合传动,即采用功率分流法,能有效降低驱动组件3的外轮廓尺寸,且齿轮一7的具体数量不受限制,可根据加工、制造成本等因素综合考虑而定。

62.进一步的,齿轮一7位于齿轮二8外部。

63.具体的,使得齿轮一7有效带动齿轮二8转动。

64.进一步的,齿轮一7位于齿轮二8内部。

65.具体的,既能使得齿轮一7能有效带动齿轮二8转动,又能使得齿轮二8对齿轮一7起到一定的支撑作用和导向作用,保证齿轮一7的传动稳定性。

66.进一步的,齿轮一7和齿轮二8的材质为铬不锈钢或铬镍不锈钢。

67.具体的,铬不锈钢使得齿轮一7和齿轮二8的耐腐蚀性好,铬镍不锈钢不仅使得齿轮一7和齿轮二8的耐腐蚀性好,而且使得齿轮一7和齿轮二8的强度高。

68.实施例2

69.结合附图1-3,本实施例提供了一种控制方法,根据实施例1中的一种注塑机,包括:

70.控制器控制驱动器31正转,驱动器31带动泵32工作,泵32通过桥式回路4将储油器1内的液压油输送到执行组件2内;

71.控制器控制驱动器31反转,驱动器31同时带动泵32和离合器33工作,其中,泵32通过桥式回路4将储油器1内的液压油输送到执行组件2内,离合器33带动执行组件2工作。

72.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1