一种碳碳复合材料火箭发动机喷管喉衬的制备工艺及设备的制作方法

1.本发明涉及碳碳复合材料产品技术领域,尤其是涉及一种碳碳复合材料火箭发动机喷管喉衬的制备工艺及设备。

背景技术:

2.在固体火箭发动机点火时,固体燃料在燃烧室内燃烧产生大量的气体,发动机喷管位于燃烧室后端,它通过控制燃气的膨胀使固体燃料的内能转化为动能,从而给火箭提供动力。而喉衬位于喷管的喉部,在火箭点火发射的瞬间,会承受3000℃左右的高温、高流速携带固体颗粒或液滴的气流冲刷,喉衬材料的温度会以大约2000℃/s的速率上升,在这种剧烈的热震作用下,如果喉衬材料烧蚀严重或者变形碎裂,则会大大影响发动机的工作效率。

3.喷管喉衬是固体火箭发动机关键部件,要承受高温、高压和固体粒子的冲刷以及高温燃气的热化学侵蚀等。恶劣的工作环境对喉衬部件的安全性造成严重影响,而喉衬部件的安全性对固体火箭发动机能否正常安全工作至关重要。随着科技水平的提高,碳-碳复合材料喷管喉衬已成为固体火箭发动机喉衬材料的首选。碳-碳复合材料喉衬的预制体主要采用针刺和三维编织,其中三维编织的性能更好。

4.碳/碳复合材料由三种不同组分构成,即树脂碳、碳纤维和热解碳。由于它几乎完全是由元素碳组成,故能承受极高的温度和极大的加热速率。通过碳纤维适当的取向增强,可得到力学性能优良的材料,在高温时这种性能保持不变甚至某些性能指标有所提高。碳/碳复合材料抗热冲击和抗热导能力极强,且具有一定的化学惰性。

5.本发明的目的即在于提供一种碳碳复合材料火箭发动机喷管喉衬的制备工艺,并配合优化的加工设备,实现高速、低成本制造高性能的碳碳喉衬,同时一定程度的解决现有加工设备中的切削装置存在的调节幅度不够大,适用范围不够广,导致需要配置多套不同的设备才能满足不同产品的加工需求,存在成本扩张以及维护麻烦等问题。

技术实现要素:

6.本发明的目的是针对以上问题,提供一种碳碳复合材料火箭发动机喷管喉衬的制备工艺及设备。本发明采用的技术方案是:一种碳碳复合材料火箭发动机喷管喉衬的制备工艺,包括如下步骤:

7.a、胚体预处理:其中胚体采用三维编织法,且网胎、无纬布采用12k碳丝、树脂采用环氧树脂、网尺寸150

×

150

×

150mm,中间开φ30mm孔,预处理温度2000℃,时长30小时;

8.b、气相沉积:做正交实验,根据增密方法、温度和炉压,选定脉冲法、温度1150℃、炉压4000mpa的参数;

9.c、第一次高温高压浸渍:做正交实验,浸渍剂种类从中间沥青、萘沥青、树脂中进行选取,选取不同参数牌号沥青,设定不同温度范围200-350℃和炉压范围5mpa-10mpa进行实验;

10.d、第一次高温高压碳化:做正交实验,参数为温度1000-2000℃,压力5mpa-10mpa;

11.e、第一次高温处理:高温温度3000℃,时长20小时;

12.f、粗车与单边切削:采用环形切削装置进行切削;

13.g、第二次高温高压浸渍与高温高压碳化:重复第一次高温高压浸渍处理之后,再重复第一次高温高压碳化处理;

14.h、第二次高温处理后精车:重复第一次高温处理,之后进行紧车;

15.i、表面涂层:表面涂层为采用c粉和hfb2以及甲基纤维素混合后涂刷在产品表面,再在硅蒸汽中处理以1850℃、1-3小时的工艺参数处理得到复合涂层,表面涂层处理完即得到最终产品。

16.另外,本发明公开了一种碳碳复合材料火箭发动机喷管喉衬的制备设备,其包括环形切削装置,所述环形切削装置包括工作台,工作台底部设置有支撑框,支撑框一侧开设有抽气孔,抽气孔与除尘器及抽风机相连,所述工作台上开设有避位通孔,该避位通孔内设置有可升降的限位块组件,所述工作台上位于避位通孔两侧对称设置有往复移动的限位抱箍将喉衬产品进行夹持,工作台的避位通孔上方设置有限位环导轨,限位环导轨内设置有圆周运动的行车组件,行车组件底部连接有安装板,安装板上固定安装有切削电机,切削电机的输出轴连接有切削头。

17.进一步的,所述限位块组件包括可升降的第三气缸,第三气缸竖直向上的活塞杆顶端设置有顶块,第三气缸本体两侧通过弹性件连接有对称设置的限位块。

18.进一步的,所述第三气缸由第二气缸带动进行升降,所述顶块两侧面为斜面结构,所述限位块与顶块相对的侧面为斜面结构,限位块另一侧的侧面为弧面结构;所述弹性件为弹簧,限位块底部通过弹簧与第三气缸侧壁的支撑板相连。

19.进一步的,所述限位抱箍为环形块状结构且其内侧为凹面结构,限位抱箍外侧与水平布置的第一气缸的活塞杆相连。

20.进一步的,所述限位环导轨包括外限位环和内限位环,所述外限位环与内限位环均为对称设置的半圆环导轨组成的圆形导轨,外限位环和内限位环由连接板与车间顶部的支架相连,且外限位环和内限位环底部均设置有支撑平台将行车组件进行支撑。

21.进一步的,所述行车组件包括行车,行车底部设置有电动的滚轮,滚轮分别由外限位环和内限位环的支撑平台进行支撑。

22.进一步的,所述外限位环内壁为凹面结构,所述内限位环外壁为凸面结构,所述行车组件的行车与外限位环内壁接触的一侧为凸面结构而与内限位环外壁接触的一侧为凹面结构。

23.进一步的,所述行车组件的行车一侧通过转轴连接有安装块,安装块底部设置有连接杆,连接杆底部通过铰接件与安装板铰接,所述连接杆一旁设置有调节气缸,调节气缸顶部通过安装块与行车一侧的转轴相连,调节气缸竖直向下的活塞杆底端通过铰接件与安装板铰接;所述铰接件为轴承组件。

24.本发明的有益效果:

25.1、本发明碳碳复合材料火箭发动机喷管喉衬的制备工艺通过两次高温高压浸渍、两次高温高压碳化,使得产品性能得到有效的优化,其中第一次高温高压浸渍及高温高压碳化后进行粗车,之后再进行第二次的高温高压浸渍与第二次的高温高压碳化,随后完成

精车与表面涂层的过程,保证最终产品的弯曲强度、抗拉及抗压强度、热膨胀系数和抗烧蚀等参数均满足发动机关键零部件的使用要求。

26.2、为了解决切削装置的调节范围不够大,适应性不够等问题,通过设置工作台配合可调节的夹具将产品进行稳固夹持,其中可伸缩的限位抱箍将产品外壁进行夹持,配合工作台避位通孔内的限位块组件将产品内壁进行加强固定,保证切削过程中产品的稳定性,且能同时满足不同直径大小的产品的固定需求,由于支撑框将工作台进行支撑,配合抽气孔的结构与除尘器和抽气机连接还能实现切削过程中产生的碎屑的有效收集。

27.限位块组件的第三气缸可进行升降,当需要对产品内壁进行限位固定时,第三气缸被推动升起并带动顶块与限位块整体进行上升,随之第三气缸的活塞杆上升带动顶块将两侧的限位块往外顶开,限位块的外壁将产品的内壁顶住,配合产品外壁的限位抱箍形成两侧的夹紧作用。

28.3、为了提高切削头的灵活新,满足不同角度的切削需求,通过安装板将切削电机及切削头进行安装,而安装板与连接杆及调节气缸的活塞杆进行铰接,连接杆及调节气缸顶部与行车的转轴连接,从而实现通过调节气缸的升降驱动安装板及切削电机及切削头的角度调节。

29.4、行车组件通过限位环组件进行限位,限位环组件包括内、外限位环,行车组件的行车由电动滚轮驱动可绕着外限位环与内限位环之间的环形通道进行圆周运动,从而实现通过行车的圆周运动带动切削头进行圆周运动,进行高效的全方位的切削工作。

30.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

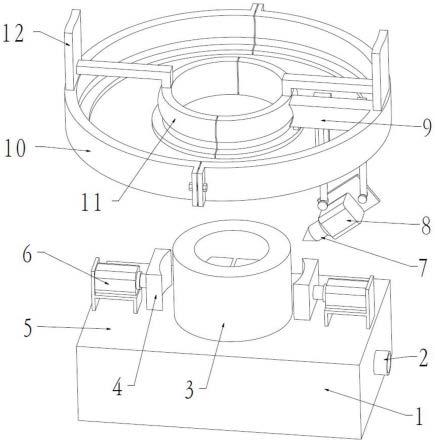

31.图1为本发明的环形切削装置的整体结构示意图。

32.图2为本发明的限位块组件的结构示意图。

33.图3为本发明的行车组件的结构示意图。

34.图4为本发明的行车与限位环组件的示意图。

35.图中所述文字标注表示为:1、支撑框;2、抽气孔;3、喉衬产品;4、限位抱箍;5、工作台;6、第一气缸;7、切削头;8、切削电机;9、行车组件;10、外限位环;11、内限位环;12、连接板;13、第二气缸;14、第三气缸;15、支撑板;16、弹簧;17、顶块;18、限位块;19、支撑平台;20、滚轮;21、调节气缸;22、连接杆;23、铰接件;24、安装板;25、安装块;26、转轴。

具体实施方式

36.以下通过实施例进一步对本发明做出阐释。

37.一种碳碳复合材料火箭发动机喷管喉衬的制备工艺及设备,包括以下步骤:

38.a、胚体预处理:其中胚体采用三维编织法,且网胎、无纬布采用12k碳丝、树脂采用环氧树脂、网尺寸150

×

150

×

150mm,中间开φ30mm孔,预处理温度2000℃,时长30小时;

39.b、气相沉积:做正交实验,根据增密方法、温度和炉压,选定脉冲法、温度1150℃、炉压4000mpa的参数;

40.c、第一次高温高压浸渍:做正交实验,浸渍剂种类从中间沥青、萘沥青、树脂中进行选取,选取不同参数牌号沥青,设定不同温度范围200-350℃和炉压范围5mpa-10mpa进行

实验;

41.d、第一次高温高压碳化:做正交实验,参数为温度1000-2000℃,压力5mpa-10mpa;

42.e、第一次高温处理:高温温度3000℃,时长20小时;

43.f、粗车与单边切削:采用环形切削装置进行切削;

44.g、第二次高温高压浸渍与高温高压碳化:重复第一次高温高压浸渍处理之后,再重复第一次高温高压碳化处理;

45.h、第二次高温处理后精车:重复第一次高温处理,之后进行紧车;

46.i、表面涂层:表面涂层为采用c粉和hfb2以及甲基纤维素混合后涂刷在产品表面,再在硅蒸汽中处理以1850℃、1-3小时的工艺参数处理得到复合涂层,表面涂层处理完即得到最终产品。

47.另外,本发明公开了一种碳碳复合材料火箭发动机喷管喉衬的制备设备,其包括环形切削装置,所述环形切削装置包括工作台5,工作台5底部设置有支撑框1,支撑框1一侧开设有抽气孔2,抽气孔2与除尘器及抽风机相连,所述工作台5上开设有避位通孔,该避位通孔内设置有可升降的限位块组件,所述工作台5上位于避位通孔两侧对称设置有往复移动的限位抱箍4将喉衬产品3进行夹持,工作台5的避位通孔上方设置有限位环导轨,限位环导轨内设置有圆周运动的行车组件9,行车组件9底部连接有安装板24,安装板24上固定安装有切削电机8,切削电机8的输出轴连接有切削头7。

48.优选的,请参照图1、2所示,所述限位块组件包括可升降的第三气缸14,第三气缸14竖直向上的活塞杆顶端设置有顶块17,第三气缸14本体两侧通过弹性件连接有对称设置的限位块18。所述第三气缸14由第二气缸13带动进行升降,所述顶块17两侧面为斜面结构,所述限位块18与顶块17相对的侧面为斜面结构,限位块18另一侧的侧面为弧面结构;所述弹性件为弹簧16,限位块18底部通过弹簧16与第三气缸14侧壁的支撑板15相连。所述限位抱箍4为环形块状结构且其内侧为凹面结构,限位抱箍4外侧与水平布置的第一气缸6的活塞杆相连。可伸缩的限位抱箍4将产品外壁进行夹持,配合工作台5避位通孔内的限位块组件将产品内壁进行加强固定,保证切削过程中产品的稳定性。由于限位抱箍4的内壁为弧面结构,而限位块18的外壁为凸面结构,可提高两者对产品的贴合限位的适应面,满足不同大小的产品的限位固定需求。

49.优选的,请参照图1、3所示,所述限位环导轨包括外限位环10和内限位环11,所述外限位环10与内限位环11均为对称设置的半圆环导轨组成的圆形导轨,外限位环10和内限位环11由连接板12与车间顶部的支架相连,且外限位环10和内限位环11底部均设置有支撑平台19将行车组件9进行支撑。所述行车组件9包括行车,行车底部设置有电动的滚轮20,滚轮20分别由外限位环10和内限位环11的支撑平台19进行支撑。所述外限位环10内壁为凹面结构,所述内限位环11外壁为凸面结构,所述行车组件9的行车与外限位环10内壁接触的一侧为凸面结构而与内限位环11外壁接触的一侧为凹面结构。内、外限位环能够对行车进行限位与导向作用,保障行车往复圆周运动的稳定性,由于通过光滑的弧面结构进行限位,能够限制行车运动时上下方向的抛跳。

50.优选的,请参照图1、3、4所示,所述行车组件9的行车一侧通过转轴26连接有安装块25,安装块25底部设置有连接杆22,连接杆22底部通过铰接件23与安装板24铰接,所述连接杆22一旁设置有调节气缸21,调节气缸21顶部通过安装块25与行车一侧的转轴26相连,

调节气缸21竖直向下的活塞杆底端通过铰接件23与安装板24铰接;所述铰接件23为轴承组件。调节气缸21与安装板24的前端铰接,而连接杆22与安装板24的后端连接,通过调节气缸21的活塞杆升降可调节安装板24绕着连接杆22底端的铰接件23进行转动,进而调节切削电机8的角度。

51.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

52.本文中对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1