一种大厚度碳纤维复合材料接头的制备方法与流程

本发明属于航天,特别涉及一种大厚度碳纤维复合材料接头的制备方法。

背景技术:

1、接头作为火箭发动机壳体的关键受力件和对外连接件在整个系统中起着重要作用,传统的火箭发动机壳体接头通常采用金属铝等材质,前后接头总质量约占壳体10~15%的比重,碳纤维复合材料的使用可以在保证相同承力条件下,降低同类金属质接头重量30%,

2、然而,随着火箭发动机壳体越来越趋于大型化,其各零部件尺寸和厚度也越来大。而在大厚度(>50mm)复合材料构件成型时,内部容易因大量的树脂固化热量及较高的温度梯度而发生热失控、树脂恶化等情况,进而产生内外固化不均匀、固化不完全、固化变形以及应力缺陷等问题,严重影响了复合材料构件的外形和力学性能。有专利和文献公开了复合材料压力容器接头的生产方法,虽然采用碳纤维取代金属材料获得了减重效果,但并未针对厚度超过50mm的大尺寸、大厚度的复合材料接头的制备工艺进行优化及验证,同时结构设计复杂,存在发明产品结构工艺性差、生产流程繁琐(需多次模压固化)以及难以批量化生产等问题。

技术实现思路

1、本发明针对大型固体火箭发动机壳体用复合材料接头构件,提供一种大厚度(>50mm)碳纤维复合材料接头的制备方法,通过对接头产品的结构设计、生产方法和工艺参数的优化,减少大厚度复合材料内部裂纹、分层等缺陷,提高了产品的承载能力。同时,该工艺中复合材料层只需通过一次模压固化成型,从而简化接头的生产流程,提高产品整体的生产效率。

2、本发明的目的是通过以下技术方案来实现的:

3、一种大厚度碳纤维复合材料接头的制备方法,主要包括:

4、复合材料本体成型和金属内嵌件加工两部分;

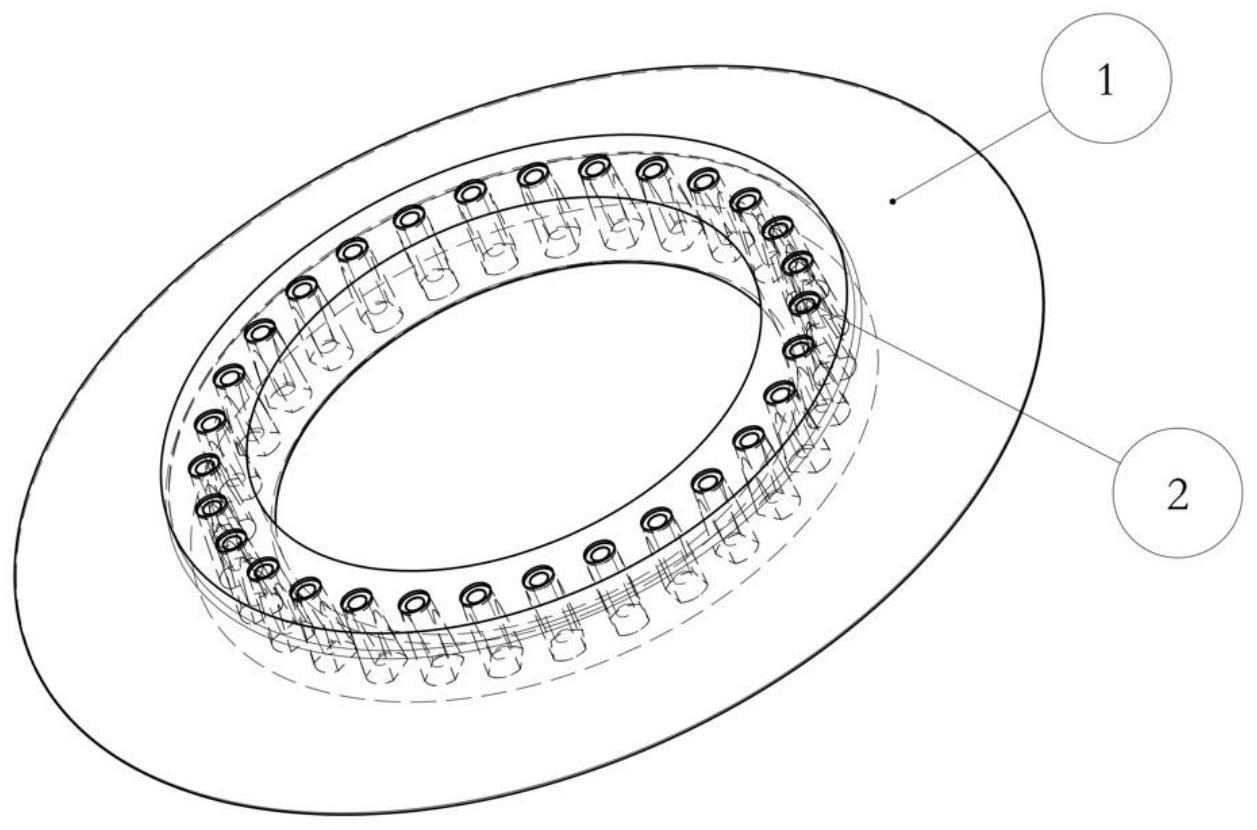

5、所述复合材料本体基本外形为带有凸台的环形法兰,本体由碳纤维预浸料经铺层、模压及固化而成,后通过机加设有匹配金属内嵌件尺寸的安装孔,凸台位置厚度>50mm;

6、所述金属内嵌件由金属机加而成,柱体通过粘接与复合材料层相连并包裹在接头内部,两端暴露于复合材料层表面,小端设有用于与外部机构连接的螺纹孔。

7、本发明提供的一种大厚度碳纤维复合材料接头的制备方法,具体为,包括:

8、1.复合材料本体成型:由碳纤维预浸料经铺层、模压及固化而成,其中主要采用t700级碳纤维,拉伸强度高于4900mpa,拉伸模量高于230gpa。

9、进一步地,复合材料本体成型工艺方法具体为:

10、(1)模具清理及组装:先使用高压气枪初步清理掉模具表面灰尘及树脂残渣,再利用有机溶剂分别对阴模和阳模各分块进行表面擦洗,去除油污等杂质,待有机溶剂挥发后根据模具情况喷涂脱模剂或省略,最后按照模具图纸将阴模完成组装;

11、所述有机溶剂包括但不限于乙酸乙酯或丙酮等;

12、所述模具情况为:若模具表面已预先喷涂隔离涂层(包括但不限于特氟龙),则不需要喷涂脱模剂;否则,需在模具各贴合面喷涂脱模剂,重复3次,每次间隔20~30min使脱模剂干燥成膜。

13、(2)下料:将碳纤维预浸料按照工艺设计文件中的形状、角度、顺序及数量要求进行剪裁,做好铺层顺序的编号标注;

14、所述剪裁工具一般为自动下料机;

15、(3)铺贴及预成型:对组装完成的阴模按不同区域进行分段铺贴,铺贴区域最外层为表层,该层使用碳纤维编织布预浸料,以避免产品外层单向带因后续机加而造成损伤,进而优化产品表观及性能;内部区域使用t700级别以上碳纤维单向带预浸料,铺层方式根据强度需求及结构设计文件确定,按顺序逐层对接铺贴,铺贴角度依次为[(0°/45°/90°/-45°/0°)s]n°,并穿插预成型工步。

16、所述预成型工步包括但不限于打真空袋或多次冷压预成型;

17、进一步地,当采用抽真空预成型时,每铺贴3~5层料片,打一次真空袋,每次抽真空持续时间约为15~30min;

18、进一步地,当采用冷压预成型时,每铺贴10~15层料片,冷压预成型一次,每次抽冷压持续时间约为60~90min;

19、(4)固化:在阴模溢胶槽位置布置热电偶,后将阳模与阴模按照模具图纸方向合模,并转移至热压机平台,固化完成后卸压脱模;(本发明的创造性之一在于根据大厚度复合材料的特性,修改优化了温度/压力-时间固化曲线,减缓了温度和压力上升速率,以防止因内外温差较大而发生内外固化不均,进而产生缺陷。)

20、所述热电偶将与测温仪相连以控制模具温度,按照图5所示的温度/压力-时间固化曲线完成固化过程;

21、所述温度/压力-时间固化曲线中升温速率不得高于0.5℃/min,升压速率不得高于0.1mpa/min。

22、(5)机加:对出模的复合材料接头本体进行机加;

23、所述复合材料接头本体机加包括修切和加工,先通过修切去除外沿尖刺及毛边,然后按照产品设计文件加工出金属内嵌件安装孔,具体数量根据产品强度及结构设计需求确定。

24、2.金属内嵌件加工:由金属机加而成,外形为锥形,小端设有用于与外部机构连接的螺纹孔,柱体侧面机加出对称于螺纹孔轴向的扭转受力面;

25、所述螺纹孔深度约为椎体高度80~90%,以降低金属嵌件自重;有效螺纹深度约为椎体高度30~40%,以保证螺纹连接强度;

26、所述扭转受力面用于阻挡螺栓拆装时金属嵌件相对复合材料层的轴向旋转;

27、3.金属内嵌件粘接:利用环氧树脂胶粘剂将金属内嵌件安装入复合材料接头本体,加热固化后得到复合材料接头成品。

28、所述金属内嵌件安装前,柱体表面经喷砂处理。本发明喷砂工艺是为了增大金属表面粗糙度,增强粘接强度。

29、本发明还提供一种上述大厚度碳纤维复合材料接头的制备方法所制备的大厚度碳纤维复合材料接头。

30、与现有技术相比,本发明的积极效果是:

31、本发明针对大型火箭发动机壳体用接头法兰,提供的一种大厚度碳纤维复合材料接头的制备方法,通过对复合材料接头结构形式和铺层方式优化,在保证产品的承力要求的条件下简化了复合材料接头的生产工艺流程,提高了产品整体的生产效率(复合材料层只需一次固化成型,相比较cn112571825a等公布的复材结构需要多次固化,生产效率更高),使其更易实现批量化生产;同时针对大厚度复合材料内部易产生的裂纹、分层等问题,改良了成型工艺,减少内部缺陷的产生,提高了产品的承载能力。

技术特征:

1.一种大厚度碳纤维复合材料接头的制备方法,其特征在于:主要包括:复合材料本体成型和金属内嵌件加工两部分;

2.如权利要求1所述的一种大厚度碳纤维复合材料接头的制备方法,其特征在于:复合材料本体只需一次固化成型,后利用胶粘剂将金属内嵌件通过粘接安装入其中,加热固化后得到复合材料接头成品。

3.如权利要求1所述的大厚度碳纤维复合材料接头的制备方法,其特征在于,复合材料接头本体的成型工艺方法,主要包括以下步骤:

4.如权利要求3所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:复合材料接头本体成型工艺步骤(1)中,清理模具所用有机溶剂包括但不限于丙酮、乙酸乙酯等。

5.如权利要求3所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:所述步骤(3)中,预成型工步包括但不限于打真空袋或多次冷压预成型。

6.如权利要求5所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:所述的预成型工步采用抽真空预成型时,每铺贴3~5层料片,打一次真空袋,每次抽真空持续时间为15~30min。

7.如权利要求5所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:所述的预成型工步采用冷压预成型时,每铺贴10~15层料片,冷压预成型一次,每次抽冷压持续时间为60~90min。

8.如权利要求1所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:金属内嵌件的加工方法:金属内嵌件为锥形,螺纹孔开设于锥体小端,柱体侧面机加出对称于螺纹孔轴向的扭转受力面。

9.如权利要求1所述的大厚度碳纤维复合材料接头的制备方法,其特征在于:所述的最终粘接步骤,金属内嵌件安装前柱体表面经喷砂处理。

10.一种权利要求1-9任一项所述的大厚度碳纤维复合材料接头的制备方法所制备的大厚度碳纤维复合材料接头。

技术总结

本发明属于航天技术领域,涉及一种大厚度碳纤维复合材料接头的制备方法,针对大型固体火箭发动机壳体所用的厚度>50mm碳纤维复合材料接头,在成型时内部容易因大量的固化热量及较高的温度梯度而发生热失控、树脂恶化等情况,进而产生内外固化不均匀、固化不完全、固化变形以及应力缺陷等问题,本发明通过优化结构形式、铺层方式以及成型工艺,减少大厚度复合材料接头内部裂纹、分层等缺陷,以提高产品的承载能力;同时该工艺方法简化了复合材料接头的生产流程,复合材料层只需一次固化成型,从而提高了产品整体的生产效率,使其更易实现批量化生产。

技术研发人员:沈伟,谭波,胡纪根,陈立峰,罗海良,贠莉娜,汪娜

受保护的技术使用者:绍兴宝旌复合材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!