用于成形中空体的吹塑装置的设备和阀单元的制作方法

1.本发明涉及一种用于成形中空体的吹塑装置尤其拉伸吹塑机的设备。所述设备尤其是阀单元。

背景技术:

2.用于成形中空体的吹塑装置或吹塑机从现有技术中充分已知。由热塑性塑料构成的、优选地由聚对苯二甲酸乙二醇酯(pet)构成的预先调温的预成形件通常与吹塑机的吹塑喷嘴连接。所述预成形件通过吹入过程气体、优选地压力空气被扩宽。通过使用吹塑成形,可以实现期望的形状。根据方法,仅进行吹塑,或坯件、即预成形件在吹塑期间还借助于可移动的心轴或可移动的拉伸杆进行拉伸。所述第二种方法称为拉伸吹塑。

3.过程气体通常经由两个或多个阶段吹入。与随后的主吹塑相比,预先吹塑在更低的压力下进行。在中空体在吹塑过程之后排气时,过程气体、尤其压力空气被回收和/或向外引导。

4.各个吹塑步骤以及还有排气借助于阀来控制。借助于吹塑机制造或成形这种中空体在几秒内、优选地在1s至3s内进行。因此,阀与吹塑喷嘴之间的流体连接部应尽可能短,并且死区应尽可能最小化。

5.wo 02/34500公开一种具有紧凑的阀单元的吹塑机,所述阀单元具有用于容纳吹塑喷嘴的壳体块和设置在所述壳体块处的多个阀。吹塑空气通道在壳体块中延伸。

6.us 7 674 108 b2公开一种具有阀单元的吹塑机,其中阀以筒(kartusche)的形式被引入到壳体块中。这应将流体连接部保持得短,并且简化阀的更换。

7.us 7 927 093 b2提出,所有过程阀在壳体块的一侧上共同地设置在唯一的壳体中,并且在壳体块的相对置的一侧上安装有第二壳体,在所述第二壳体中延伸有用于过程空气的所有输送通道和排气通道。第二壳体实现外部管路与在壳体块中延伸的通道之间的连接部。

技术实现要素:

8.因此,本发明的目的是实现用于吹塑装置的设备,所述设备允许阀的尽可能紧凑的设置,其中仍然可以简单地更换阀。

9.具有本发明的实施例的特征的设备和具有本发明的实施例的特征的阀装置解决所述目的。

10.根据本发明的用于成形中空体的吹塑装置尤其拉伸吹塑机的设备具有:

[0011]-带有通孔的壳体块,所述通孔用于至少部分地容纳吹塑装置的可与中空体连接的吹塑喷嘴,

[0012]-至少一个阀,所述阀具有可运动的活塞和阀空间,

[0013]-第一通道,所述第一通道在壳体块中延伸并且使阀空间与通孔连接,

[0014]-第二通道,所述第二通道使阀空间与外部管路连接,以及

[0015]-用于将阀紧固在壳体块上的盖。

[0016]

阀使第一通道和第二通道彼此连接以及使所述第一通道和所述第二通道彼此分离。

[0017]

根据本发明,第二通道至少部分地在盖中延伸,和/或阀空间的至少一部分设置在盖中并且包围活塞。

[0018]

阀空间是第一通道和第二通道通入到其中并且通过活塞限界的空间。在打开的阀的情况下,以过程压力加载所述阀空间。在关闭阀的情况下,活塞的自由端面运动进入到阀空间中。在关闭的阀的情况下,活塞至少以如此程度伸入到阀空间中,使得所述活塞中断两个通道之间的连接。

[0019]

优选地存在多个阀以及多个第一通道和第二通道。根据实施方式,所有阀与唯一的盖相关联。在替选的实施方式中,两个或更多个阀与共同的盖相关联,和/或各个阀各自与自身的盖相关联。根据实施方式,所述设备具有多个盖,所述盖优选地设置在壳体块的不同侧上。根据实施方式,盖相同地或不同地构成。根据实施方式,所述盖容纳相同地构成的阀或不同的阀。

[0020]

通过第二通道部分地在盖中延伸的方式,第一通道可以相对短地构成,并且壳体块可以更小地构成。阀单元变得更紧凑并且在吹塑装置中需要更少的空间。此外,增加用于输送通道的连接孔的定位的灵活性。

[0021]

如果阀空间的至少一部分设置在盖中并且包围阀的可运动的活塞,则空间需求同样减小并且死区(totraum)最小化。在所述情况下,壳体块优选地比在第一变型方案中略微更大地构成。为此,盖可以比在第一变型方案中更窄地构成。

[0022]

盖的内壁优选地形成阀空间的外部界限的至少一部分。

[0023]

在第一优选的实施方式中,活塞的外端面与盖的包围活塞的外端面对齐。阀空间优选地近似完全或甚至完全构成在盖中。所述解决方案最优地缩短第一通道。

[0024]

在另外的优选的实施方式中,活塞的外端面伸出盖的包围活塞的外端面并且伸入到壳体块的凹部中。根据实施方式,第二通道始终部分地设置在盖中。在另外的实施方式中,所述第二通道在壳体块中延伸,其中阀空间的一部分设置在盖中。

[0025]

优选地,至少一个第二通道部分地在盖中延伸并且部分地在壳体块中延伸。这不仅允许盖的质量的最小化,而且允许壳体块的质量的最小化。

[0026]

优选地,至少一个第二通道以其与所属的阀相邻的区域在盖中延伸,并且以其与所属的外部管路相邻的区域在壳体块中延伸。

[0027]

壳体块中的通孔通常限定纵向方向。阀的一个活塞或阀的多个活塞可以优选地在垂直于纵向方向延伸的方向上运动。这是吹气阀和/或排气阀的经证实的设置。所述设置可以实现用于更换已经置入运行中的阀单元的阀的最优的触及。

[0028]

优选地,多个阀设置在共同的盖中。阀优选地是吹气阀和/或排气阀。优选地,阀以预先安装的方式设置在至少一个盖中并且可以与至少一个盖共同地紧固在壳体块上和/或共同地移除。这简化更换和安装。因此,所述阀可以优选地与盖共同地可拆卸地紧固在壳体上。

[0029]

在优选的实施方式中,在盖中构成有内部引导栓,所述内部引导栓接合到活塞的中央孔中并且优选地由用于与导向阀(pilotventil)连接的控制管路贯穿。因此,盖形成活

塞的引导部的一部分。由此,盖可以节省空间地构成。

[0030]

优选地,活塞由外部引导挡板包围,所述外部引导挡板在其内侧上具有环绕的台阶,所述台阶与活塞的向外伸出的环绕的台阶共同形成控制空间。活塞以引导的方式保持在所述挡板中。活塞优选地借助于所述挡板保持在盖中。

[0031]

在优选的实施方式中,引导挡板可以可拆卸地紧固在盖中,并且活塞借助于所述引导挡板可运动地保持在盖中。所述引导挡板优选地借助于螺栓可拆卸地紧固。

[0032]

引导挡板优选地以其外侧构成阀空间的至少一部分的内部界限。挡板的外直径优选地锥形渐缩。这优化通过打开状态中的阀的过程流体的流量。

[0033]

阀壳体内的保持和引导切换活塞并且至少部分地形成阀空间的至少一部分的内部界限的引导挡板的使用是独立的发明并且就此在没有其他特征的情况下同样被要求保护而。这尤其涉及在其外直径上渐缩、尤其锥形构成的引导挡板。

[0034]

在一个优选的实施方式中,活塞在座密封件上密封。所述座密封件优选地借助于压紧装置(niderhalter)保持在壳体块中的环形的留空部中。压紧装置优选地借助于盖压到座密封件上。所述设置可以实现座密封件的简单的更换。

[0035]

在优选的实施方式中,壳体块具有环形的留空部。与设置在留空部上方的活塞相比,所述留空部优选地具有更大的外直径。在环形的留空部中,座密封件以密封环的形式设置,活塞在阀的关闭状态中密封地支承在所述密封环上。

[0036]

在环形的留空部中优选地设置有压紧装置,所述压紧装置将密封环固定就位。这简化密封环的安装,并且也简化密封环的更换。此外确保阀的最优封闭。

[0037]

在优选的实施方式中,压紧装置仅仅被置入并且由盖保持。在另外的实施方式中,所述压紧装置附加地或替选地紧固、例如旋拧在壳体块上。

[0038]

因此,座密封件和压紧装置不像阀的其余部分那样预先安装在盖中,而是所述座密封件和所述压紧装置在安装盖之前置入在壳体块中。固定可以直接在壳体块上和/或借助于盖的紧固来进行。

[0039]

上文中描述的设备的根据本发明的阀装置具有盖和至少一个阀的可拆卸地紧固在盖中的至少一个可运动的活塞。阀装置可以作为整体可拆卸地与壳体块连接。

[0040]

另外的实施方式在本发明的另外的实施例中说明。

附图说明

[0041]

下面根据附图描述本发明的优选的实施方式,所述附图仅用于阐述并且不应被解释为是限制性的。在附图中示出:

[0042]

图1示出第一实施方式中的根据本发明的设备的立体图;

[0043]

图2在第二立体图中示出根据图1的设备;

[0044]

图3示出根据图1的设备的部分分解图;

[0045]

图4示出根据图1的设备的另一部分分解图;

[0046]

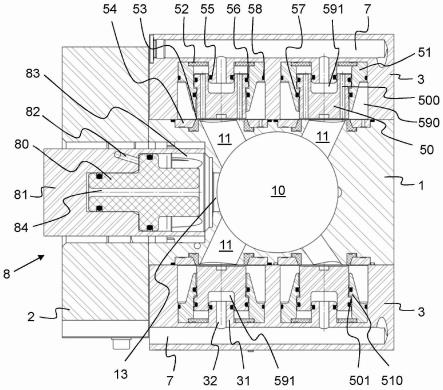

图5示出根据图1的设备的横截面;

[0047]

图6示出根据图1的设备的立体图的横截面;

[0048]

图7示出另一横截面,所述另一横截面示出根据图1的设备的一部分;

[0049]

图8示出第二实施方式中的根据本发明的设备的立体图;

[0050]

图9示出根据图8的设备的部分分解图;

[0051]

图10示出根据图8的设备的另一部分分解图;

[0052]

图11示出根据图8的设备的横截面;

[0053]

图12示出根据图8的设备的立体图的横截面,以及

[0054]

图13示出另一横截面,所述另一横截面示出根据图8的设备的一部分。

具体实施方式

[0055]

在图1至图7中示出第一实施方式中的根据本发明的设备。

[0056]

设备构成为阀单元。如在图1和图2中可清楚地看出,所述设备具有壳体块1,所述壳体块1由通孔10贯穿。所述通孔10用于容纳吹塑装置的吹塑喷嘴,拉伸心棒可选地穿过所述吹塑喷嘴插入。

[0057]

壳体块1在其背侧上与保持体2连接,所述保持体用于紧固在吹塑装置的承载件上。保持体2优选地构成为滑座。由此,所述滑座可以实现阀单元的高度调节。

[0058]

在壳体块1的至少一侧、在此两个相对置的侧上安装有阀装置。每个阀装置具有包围过程阀5的盖3。这在图3和图4中示出。在盖3处优选地设置有用于控制过程阀5的导向阀4。

[0059]

盖3具有对应于阀5的数量的形成盲孔的圆柱形的留空部30。盲孔的底部优选地构成向内伸入到留空部30中的引导栓31(图5)。

[0060]

阀5从第一侧被推入到所述留空部30中。优选地,所述阀可拆卸地紧固在盖3上,优选地借助于第一紧固螺栓61从相对置的侧可拆卸地紧固在所述盖上。

[0061]

壳体块1和/或保持体2和/或盖3优选地构成为实心构件,所述实心构件在必要的地方设有留空部、孔和通道。

[0062]

如在图5和图6中可看出的那样,在所述示例中,在每个盖3中设置有两个阀5。在所述示例中是吹气阀、例如预先吹气阀和主吹气阀。然而,根据实施方式,也在相同的盖3中设置有仅一个唯一的阀或三个或更多个阀。阀5优选地相同地构成。然而,根据实施例,所述阀也可以不同。

[0063]

每个阀5具有可运动的活塞50。引导栓31接合到活塞50中的盲孔中。盲孔形成第一控制空间591。第一密封环或第一密封环对55在引导栓31与可相对于所述引导栓移动的活塞50之间形成动态密封。引导栓31设有通孔32,所述通孔通入到控制通道7中。经由所述控制通道7,可以以第一控制压力加载第一控制空间591。

[0064]

活塞50由引导挡板51包围。优选地,挡板51由刚性材料、优选地金属形成。挡板51借助于第二螺栓62可拆卸地紧固在盖3上。挡板51具有向内伸出的环绕的台阶510,活塞50借助于向外伸出的环绕的台阶501支承在所述台阶上。由此,活塞50借助于挡板51可移动地保持在盖3中。在两个台阶501、510之间构成有第二控制空间。所述第二控制空间的尺寸在图中最小化,因为阀在关闭状态中示出。第二控制空间经由控制管路与所属的导向阀4连接。

[0065]

第二密封环56和第三密封环或第二密封环对57形成动态密封,所述动态密封可以实现活塞50相对于位置固定的挡板51的密封的可移动性。挡板51在其外环周上借助于第四密封环58相对于盖3密封。

[0066]

优选地,存在止挡环52,所述止挡环优选地由柔软的柔性材料构成。在阀的打开状态中,所述止挡环用作用于活塞50的止挡部。止挡环52包围引导栓31的外环周。优选地,所述止挡环夹紧在挡板51的端面与盖3的内表面之间。

[0067]

挡板51优选地是具有中空柱形部段的旋转对称体,所述中空柱形部段以保持不变的内直径过渡到渐缩的锥形形状。挡板51引导活塞50。在图5和图6中示出关闭状态中的阀5。活塞50伸出挡板51的自由的锥形端部。

[0068]

在壳体块1中,相对于每个阀5存在环形的留空部12。所述留空部的直径优选地大于活塞50的外直径。在所述环形的留空部12中设置有座密封件53。座密封件53优选地由柔软的弹性环形体形成。如在此示出的那样,座密封件53优选地借助于压紧装置54固定地保持在留空部12中。压紧装置54优选地是由刚性材料构成的环形体。所述压紧装置优选地借助于盖3夹紧并且固定就位。替选地或附加地,所述压紧装置借助于其他紧固机构固定在壳体块1上。例如,所述压紧装置直接旋拧在壳体块1上。

[0069]

壳体块1的环形的留空部12包围第一通道11,所述第一通道从通孔10被引导至阀5,更准确地说被引导至阀空间590。阀空间590通过留空部30的内壁和挡板51的外壳以及活塞50限界。第一通道11通入到所述阀空间590中从而使所述阀空间与通孔10和吹塑装置的吹塑喷嘴连接。至少一个延伸穿过活塞50的压力补偿孔使阀空间590与第二阀空间591连接。

[0070]

第二通道使所述阀空间590与输送管路连接,所述输送管路将过程气体、优选地空气引导到吹塑装置中。在所述示例中,在此未示出的输送管路通入到保持体2的输送通道20中。这在图6和图7中可看出。输送通道20通入到第二通道的第一部分14中,其中第一部分14在壳体块1中延伸。第一部分14通入到第二通道的第二部分33中,其中第二部分33在盖3中延伸并且通入到阀5的阀空间590中。每个阀优选地具有自身的与输送通道20和第二通道14、33的管路组合。

[0071]

在关闭的阀5的情况下,活塞50支承在座密封件53上从而封闭第一通道11。因此,所述活塞中断第一通道11与第二通道更准确地说第二通道的第二部分33之间的连接。在阀5的打开状态中,活塞50贴靠在止挡环52处。挡板51的自由端部与座密封件53之间的通路被释放,并且两个通道经由阀空间590彼此连接。过程阀可以借助于导向阀4、更准确地说借助于控制空间中的控制压力来控制。当活塞关于过程压力以压力补偿的方式构成时,尤其是这样。

[0072]

在所述实施例中,所述设备包括用作排气阀8的至少一个另外的阀。在所述示例中,所述排气阀设置在设备的背侧上。然而,所述排气阀也可以设置在壳体块1的另外的部位处。

[0073]

排气阀8贯穿保持体2的留空部并且优选地伸入到壳体块1的留空部中。

[0074]

排气阀8又具有可运动的活塞80,所述活塞以引导的方式保持在盖81中。盖81优选地可拆卸地紧固、优选地旋拧在壳体块1或保持体2上。

[0075]

壳体块1具有被引导至排气阀8的阀空间83的排气通道13。排气阀8在图中以打开状态示出。压力补偿孔84和压力补偿空间85(图11)使排气阀8的封堵更容易。

[0076]

排气阀优选地也借助于在此未示出的导向阀来控制。控制通道82被引导至活塞80。排气阀的控制空间86可以在图11中看出。

[0077]

在图8至图13中示出第二实施方式。所述第二实施方式类似于第一实施方式构造。因此,如果下文中不说明改变,则上述描述也适用于第二实施方式。

[0078]

在图8中示出阀单元。在此未示出呈连接法兰形式的保持体2。然而,所述保持体同样在壳体块1的背侧上存在,或者所述保持体与壳体块1一件式构成。

[0079]

如在图9和图10中所示出的那样,盖3优选地比在第一实施例中更窄地构成。壳体块1优选地比在第一实施例中更宽。

[0080]

如同样在图9和图10中可看出的那样,阀5具有与在第一实施例中相同的容纳在盖3中的部分。然而,如在图4中可看出的那样,所述部分不完全容纳在盖3的留空部30中。更确切地说,所述部分部分地伸出盖3的外表面。

[0081]

在图11和图12中可看出,吹气阀5与在第一实施例中相同地构成。盖3、3'、3”的引导栓31、31'再次伸入到阀5的控制空间中并且引导活塞50。此外,活塞50由挡板51包围和引导。挡板51具有与在第一实施例中相同的形状。在盖3中存在用于与导向阀4连接的控制通道7。根据实施方式,盖3承载一个阀、两个阀或者三个或更多个阀。

[0082]

匹配于每个阀5,壳体块1具有优选地柱形的凹部15。在所述凹部15的底部中分别设置有环形的留空部12。在环形的留空部12中存在环形的座密封件53和压紧装置54。与第一实施例相反,压紧装置54优选地具有环绕的外壳,所述外壳贴靠在凹部15的内侧上并且由安装的盖3可拆卸地固定。替选地或附加地,压紧装置54可以直接可拆卸地紧固在凹部15中,例如借助于螺栓可拆卸地紧固在留空部中。

[0083]

阀5以关闭状态示出。所述阀支承在座密封件53上。在此,所述阀伸入到壳体块1的凹部15中。根据凹部的尺寸,挡板51的自由端部或多或少地或根本不伸入到凹部15中。

[0084]

在盖3中不设置用于过程气体的通道。第二通道仅仅在壳体块1中延伸并且不具有在盖3中的部分。所述第二通道在图中设有附图标记140。然而,阀空间590的一部分始终设置在盖3中,如在图11和图12中可清楚地看出的那样。压紧装置54具有贯通开口540,第二通道140通过所述贯通开口通入到阀空间590中。所述贯通开口在图11和图12中可在上部阀5中的右部盖3中看出。其余压紧装置54的贯通开口不可见。

[0085]

在图11和图12中,盖3'在相对置的左侧上与在第一实施例中不相同地构成。更确切地说,所述盖容纳吹气阀5和排气阀8。吹气阀5与已经描述的吹气阀相同地构成。排气阀8的基本构造对应于同样已经描述的基本构造。然而,所述排气阀不具有自身的盖,而是使盖3'与在其旁边设置的吹气阀5分开。排气管路16仅仅在壳体块1中延伸。排气阀8的控制通道82设置在在盖3'中。用于吹气阀5的控制管路7同样存在。在所述阀5中,还可见用于将挡板51从而活塞50紧固在盖中的第二紧固螺栓62。

[0086]

在所述示例中,另一吹气阀、在此第四吹气阀在自身的盖3”中设置在壳体块1的前侧上。所述另一吹气阀5优选地与其余吹气阀相同地构成。通常使用总共四个吹气阀5、如优选地相同地构成的四个吹气阀。

[0087]

在图13中可看出,第二通道140怎样完全在壳体块1中延伸,并且过渡到保持体2的输送通道20中。第二通道140通入到阀空间590中。

[0088]

在图中,在阀的一些阀的情况下不可见压力补偿孔500和通孔32。此外,一个第二通道或多个第二通道140也引导至所述阀5,然而所述第二通道在图中不都可见的。这部分地处于所选择的截平面中。然而,所述第二通道通常存在。

[0089]

根据本发明的设备可以紧凑地且在尺寸上最小化地构成,其中阀可以简单地和快速地安装和更换。此外,可以良好地触及所述阀。

[0090]

附图标记列表

[0091]

1壳体块

[0092]

10通孔

[0093]

11第一通道

[0094]

12环形的留空部

[0095]

13排气通道

[0096]

14第二通道的第一部分

[0097]

140第二通道

[0098]

15凹部

[0099]

16排气管路

[0100]

2保持体

[0101]

20输送通道

[0102]

3盖

[0103]

3'盖

[0104]

3”盖

[0105]

30空腔

[0106]

31引导栓

[0107]

31'引导栓

[0108]

32通孔

[0109]

33第二通道的第二部分

[0110]

4导向阀

[0111]

5过程阀

[0112]

50活塞

[0113]

500压力补偿孔

[0114]

501台阶

[0115]

51引导挡板

[0116]

510台阶

[0117]

52止挡环

[0118]

53座密封件

[0119]

54压紧装置

[0120]

540贯通开口

[0121]

55第一密封环对

[0122]

56第二密封环

[0123]

57第三密封环对

[0124]

58第四密封环

[0125]

590阀空间

[0126]

591控制空间

[0127]

61第一紧固螺栓

[0128]

62第二紧固螺栓

[0129]

7控制通道

[0130]

8排气阀

[0131]

80活塞

[0132]

81盖

[0133]

82控制通道

[0134]

83阀空间

[0135]

84压力补偿孔

[0136]

85压力补偿空间

[0137]

86控制空间

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1