用于制造复合桶状结构的方法和相关系统与流程

1.本技术涉及复合结构的制造,并且更具体地,涉及两个或更多个复合桶状结构的并行制造。

背景技术:

2.机身部件的制造通常需要很大工厂占地面积并且是耗时的。虽然期望实现高的铺装速率和短的节拍时间(takt time),但现行先进材料和机身生产表现出例如小于每小时454千克(1000lbs)的铺装速率和超过6小时的节拍时间。改善铺装速率和节拍时间的现行解决方案面临衰落,包括对不可长期持续的操作施加重复负担的可能性,这代表了重大的技术挑战。

3.因此,本领域技术人员在制造大型复合桶状结构的领域中继续进行研究和开发工作。

4.us 2009/0148647 a1根据其摘要陈述了:“通过形成多个复合层压模件并且使用嵌接接头沿着模件的边缘将模件结合在一起来制作大型复合结构”。

5.us 9,511,548 b1根据其摘要陈述了:“本文公开了用于组装复合结构蒙皮的系统和方法。该方法包括:将复合材料的负载可操作地附接至柔性基板,以限定复合基板组件的初始构造;以及将复合基板组件和铺设心轴定位成彼此邻近。该方法还包括抵靠铺设心轴的外表面按压复合基板组件,以使复合基板组件变形至最终构造。该方法还包括:将复合材料的负载固定至铺设心轴的外表面;以及在将复合材料的负载保持在铺设心轴的外表面上的同时,从柔性基板释放复合材料的负载。该系统包括柔性基板、铺设心轴和组件变形结构,该组件变形结构构造成抵靠铺设心轴的外表面按压复合基板组件”。

6.us 2020/0331634 a1根据其摘要陈述了:“提出了一种制作复合结构的方法。该方法包括:将多个复合板层铺设在铺设心轴上方;将第一隔板和第二隔板定位在多个复合板层上方,使得复合材料暴露;移除暴露在第一隔板和第二隔板之间的复合材料的至少一部分,以将第一复合区段与第二复合区段分离;固化第一复合区段和第二复合区段以形成第一复合部分和第二复合部分;以及在固化之后立即从铺设心轴移除第一复合部分和第二复合部分”。

技术实现要素:

7.公开了用于制造复合桶状结构的方法。

8.在一个实例中,所公开的用于制造复合桶状结构的方法包括制作可组装成第一部分复合桶状区段的第一多个复合面板。制作第一多个复合面板包括组装第一铺设复合材料。制作第一多个复合面板还包括在组装第一铺设复合材料的同时,组装至少一个另外的铺设复合材料。制作第一多个复合面板还包括加热第一铺设复合材料和至少一个另外的铺设复合材料。

9.还公开了用于制作可组装成部分桶状区段的多个面板的系统。

10.在一个实例中,所公开的用于制作可组装成部分桶状区段的多个面板的系统包括用于制作可组装成第一部分复合桶状区段的第一多个复合面板的第一工作站。第一工作站包括第一组装站,其构造成同时组装第一铺设复合材料和至少一个另外的铺设复合材料。第一工作站还包括第一加热站,其构造成加热第一铺设复合材料、同时加热至少一个另外的铺设复合材料,以产生第一多个复合面板。

11.根据以下详细描述、附图以及所附权利要求,所公开的方法和系统的其他实例将变得显而易见。

12.还公开了用于飞行器机身的装饰设计。

附图说明

13.参照附图描述了本公开的一些实例。在所有附图中,相同的附图标记表示相同的元件或相同类型的元件。

14.图1是用于制造复合桶状结构的方法的流程图;

15.图2是用于制作可组装成部分桶状区段的多个面板的系统的俯视平面图;

16.图3是图2的系统的一部分的立体图;

17.图4是图2的系统的一部分的立体图;

18.图5是图2的系统的一部分的立体图;

19.图6是图2的系统的一部分的立体图;

20.图7是图2的系统的一部分的立体图;

21.图8是图2的系统的一部分的立体图;

22.图9是图2的系统的一部分的立体图;

23.图10是图2的系统的一部分的立体图;

24.图11是图2的系统的一部分的立体图;

25.图12是图2的系统的一部分的立体图;

26.图13是用于制作可组装成部分桶状区段的多个面板的系统的框图;

27.图14是部分桶状区段的立体图;

28.图15是完整桶状结构的立体图;

29.图16是飞行器生产和维修方法的框图;

30.图17是飞行器的示意图;

31.图18是根据所公开的设计的第一实例的飞行器机身的立体图;

32.图19是图18的飞行器机身的前正视图;

33.图20是图18的飞行器机身的后正视图;

34.图21是图18的飞行器机身的左侧视图;

35.图22是图18的飞行器机身的右侧视图;

36.图23是图18的飞行器机身的俯视平面图;

37.图24是图18的飞行器机身的仰视平面图;

38.图25是根据所公开的设计的第二实例的飞行器机身的立体图;

39.图26是图25的飞行器机身的前正视图;

40.图27是图25的飞行器机身的后正视图;

41.图28是图25的飞行器机身的左侧视图;

42.图29是图25的飞行器机身的右侧视图;

43.图30是图25的飞行器机身的俯视平面图;以及

44.图31是图25的飞行器机身的仰视平面图。

具体实施方式

45.以下详细描述参考了示出由本公开描述的具体实例的附图。具有不同结构和操作的其他实例没有背离本公开的范围。在不同的附图中,相同的附图标记可以指代相同的特征、元件或部件。

46.以下提供根据本公开的主题的说明性的、非穷尽的实例。本文对“实例”的参考意味着结合实例描述的一个或多个特征、结构、元件、部件、特性、和/或操作步骤包括在根据本公开的主题的至少一个方面、实施例、和/或实现方式中。因此,贯穿本公开,短语“实例”、“另一实例”、“一个或多个实例”以及类似言语可以但不一定指的是相同的实例。进一步地,表征任何一个实例的主题可以但不一定包括表征任何其他实例的主题。此外,表征任何一个实例的主题可以但不一定与表征任何其他实例的主题组合。

47.如本文所使用的,“构造成”执行指定功能的系统、设备、装置、结构、物品、元件、部件或硬件在没有任何变更的情况下确实能够执行指定功能,而不是仅具有在进一步修改之后执行指定功能的可能性。换言之,“构造成”执行指定功能的系统、设备、装置、结构、物品、元件、部件或硬件被具体地选择、创建、实施、利用、编程、和/或设计用于执行指定功能的目的。如本文所使用的,“构造成”表示系统、设备、结构、物品、元件、部件或硬件的现有特性使得系统、设备、结构、物品、元件、部件或硬件能够执行指定的功能而无需进一步的修改。出于本公开的目的,描述为“构造成”执行具体功能的系统、设备、装置、结构、物品、元件、部件或硬件可以另外地或替代地描述为“适配成”和/或“操作成”执行该功能。

48.出于本公开的目的,术语“联接成”、“联接”以及类似术语是指彼此接合、链接、紧固、附接、连接、进行连通、或以其他方式相关联(例如,机械地、电气地、流体性地、光学地、电磁地)的两个或更多个元件。在多个实例中,这些元件可以直接或间接地相关联。作为实例,元件a可以直接与元件b相关联。作为另一实例,元件a可以例如经由另一元件c间接地与元件b相关联。将理解的是,并非多个所公开的元件之间的所有关联都必须表示出来。因此,附图中描绘的那些以外的联接也可存在。

49.在整个本说明书中的对本文所使用的特征、优点、或类似言语的参考并不意味着可以通过本文所公开的实例实现的所有特征和优点应当是、或处于任何单个实例中。相反,涉及特征和优点的言语理解为意味着结合实例描述的具体特征、优点或特性包括在至少一个实例中。因此,贯穿本公开使用的特征、优点和类似言语的讨论可以但不一定涉及相同的实例。

50.所公开的方法100和系统600允许并行制作和处理复合飞行器部件以在减小的、压缩的工厂占地面积内增加生产量。并行处理可以允许将复合材料铺设在例如28个铺设位置上。在一个实例中,复合材料包括热塑性树脂。并行处理可包括如由一个或多个数字控制程序确定的以多种取向铺装层压物的多个复合板层。并行制作具有另外的优点,即实现了整个桶状结构的有效生产。具体地,需要较少的空间来存储制作和组装复合桶状结构所需的

材料。另外地或可替代地,这还减少了对材料运输的需要。

51.在一个实例中,所公开的方法100和系统600可以在减小的占地面积内将产量从每月约15架飞行器的典型速率增加至每月超过80架飞行器。在一个实例中,所公开的方法100和系统600将面板化概念(panelized concept)用于飞行器生产,而不是增量脉冲概念(incremental pulse concept)。在一个实例中,方法100包括并行制作第一多个面板,并且然后在将第一多个面板螺栓连接在一起以形成半桶状区段之前并行固化第一多个面板。

52.参考图1,公开了用于制造(步骤105)复合桶状结构700(参见图15)的方法100。方法100包括制作(步骤120)第一多个复合面板710。第一多个复合面板710可组装成第一部分复合桶状区段712,参见图14。在一个实例中,第一部分复合桶状区段712示出为当纵向结合到对应的半桶状区段时,是完整桶状结构750的约一半(参见图15)。在另一实例中,第一部分桶状区段712是上半桶状区段。

53.仍参考图1,制作(步骤120)第一多个复合面板710发生在第一工作站200中,参见图3。在一个实例中,制作(步骤120)第一多个复合面板710是自动的,使得计算机900(参见图13)与第一工作站200(参见图2)通信。计算机900可利用一个或多个数字控制程序910来引导第一多个复合面板710在整个第一工作站200中的制作和移动。

54.仍参考图1,制作(步骤120)第一多个复合面板710包括:组装(步骤130)第一铺设复合材料715。在一个实例中,组装(步骤130)第一铺设复合材料利用位于第一组装站210中的至少一个铺设机205(参见图3)来组装复合预成型件。组装(步骤130)还可包括在第一铺设复合材料715的材料铺设之后,将第一铺设复合材料715装袋。

55.参考图2,至少一个铺设机205构造成将复合材料229铺设在两个或更多个第一表面207上,见图13。在一个实例中,两个或更多个第一表面207包括工具215或心轴213。在另一个实例中,至少一个铺设机205(参见图3)是与计算机900通信的自动铺丝机205a。在一个实例中,两个或更多个第一表面207中的每一个都在21个位置217处准备约1小时。两个或更多个第一表面207中的每一个都构造成用于组装(步骤130)第一铺设复合材料715,以产生第一多个复合面板710中的一个面板。

56.参考图1,制作(步骤120)第一多个复合面板710包括:在组装(步骤130)第一铺设复合材料715的同时组装(步骤135)至少一个另外的第一铺设复合材料717。在一个实例中,利用至少一个铺设机205,在组装(步骤130)第一铺设复合材料715的同时组装(步骤135)至少一个另外的第一铺设复合材料717,参见图3。执行组装(步骤135),使得并行地制作第一铺设复合材料715和至少一个另外的第一铺设复合材料717。至少一个铺设机205构造成将复合材料229铺设在工具215或心轴213上。在一个实例中,至少一个铺设机205是与计算机900通信的自动铺丝机205a。

57.参考图1,在一个或多个实例中,制作(步骤120)第一多个复合面板710包括:与组装(步骤130)第一铺设复合材料715并行地同时组装(步骤135)至少两个另外的第一铺设复合材料717。组装(步骤130)第一铺设复合材料715与组装(步骤135)至少两个另外的第一铺设复合材料717并行,从而并行地产生用于进一步组装(步骤180)成第一部分桶状区段712的三个预成型件。在一个实例中,利用至少一个铺设机205,在组装(步骤130)第一铺设复合材料715的同时组装(步骤135)至少两个另外的第一铺设复合材料717,参见图3。至少一个铺设机205构造成将复合材料229铺设在工具215或心轴213上。在一个实例中,至少一个铺

设机205是与计算机900通信的自动铺丝机205a。

58.参考图1,制作(步骤120)第一多个复合面板710包括:将第一铺设复合材料715和至少一个另外的铺设复合材料717一起加热(步骤140)。在一个实例中,加热(步骤140)包括向第一铺设复合材料715和至少一个另外的铺设复合材料717施加压力。在另一实例中,加热(步骤140)包括气动地向第一铺设复合材料715和至少一个另外的铺设复合材料717气动地施加压力。在又一实例中,加热(步骤140)包括向第一铺设复合材料715和至少一个另外的铺设复合材料717机械地施加压力。

59.热和压力将是在将复合材料229放置在心轴213和/或先前放置的层上之后在通常由辊施加的预成型件的铺设期间的压缩力,然而,在铺设期间存在施加热的许多预期的方式,包括加热器、红外线或任何其他合适的手段。在预成型件完成之后,第一多个复合面板710并行地装袋并插入到高压釜222中以加热/固化,从而形成准备好用于进一步处理(包括例如修整、洗涤、检查和涂装)的复合机身面板结构。

60.参考图4,将第一铺设复合材料715并行地与至少一个另外的第一铺设复合材料717一起固化(包括加热(步骤140))发生在位于第一加热站220中的至少一个高压釜222中。在一个实例中,加热(步骤140)第一铺设复合材料715发生在一个高压釜222中,并且加热(步骤140)至少一个另外的第一铺设复合材料717发生在分离的高压釜222中,两者都位于第一加热站220内。

61.方法100允许在高压釜222中同时并行地处理多个预成型件,以增加固化过程的生产量。在一个实例中,第一多个复合面板710以互补构造(诸如嵌套)堆叠在高压釜222内以并行地固化。第一铺设复合材料715和至少一个另外的第一铺设复合材料717可以以水平堆叠布置方式布置以并行地加热。在加热(步骤140)之后,在进一步制作之前,将第一铺设复合材料715和至少一个另外的铺设复合材料717脱袋。

62.参考图1,在一个或多个实例中,制作(步骤120)第一多个复合面板710包括:在加热(步骤140)之后,修整(步骤150)掉在铺设期间在第一多个复合面板710上产生的制造过剩物。在一个实例中,修整(步骤150)发生在构造成修整第一多个复合面板710的第一修整站225中,参见图5。在一个实例中,修整(步骤150)需要约5分钟至约25分钟。在另一实例中,修整(步骤150)需要约8分钟至约22分钟。在另一实例中,修整(步骤150)需要约10分钟到约20分钟。在一个实例中,修整(步骤150)以每秒约1.3cm(0.5”)至约3.8cm(1.5”)发生。在另一实例中,修整(步骤150)以每秒约2.5cm(1”)发生。

63.参考图1,在一个或多个实例中,制作(步骤120)第一多个复合面板包括:在加热(步骤140)之后洗涤(步骤160)第一多个复合面板710。在一个非限制性实例中,洗涤(步骤160)包括:向第一多个复合面板710施加超声能量。洗涤(步骤160)发生在构造成洗涤第一多个复合面板710的第一洗涤站230中,参见图2。

64.参考图1,在一个或多个实例中,制作(步骤120)第一多个复合面板710包括检查(步骤165)第一多个复合面板710。在一个实例中,检查(步骤165)与洗涤(步骤160)同时执行,使得第一洗涤站230和第一检查站237是单个单元(例如,混合洗涤站)的一部分。在另一实例中,洗涤(步骤160)与检查(步骤165)连续地执行,使得第一多个复合面板710被洗涤、输送出第一洗涤站230、然后经过第一检查站237。在一个实例中,第一检查站237构造成执行非破坏性检查(ndi)。在另一实例中,第一检查站237构造成通过自动机器人扫描仪和扫

描仪头执行检查(步骤165)。

65.参考图1,在一个或多个实例中,制作(步骤120)第一多个复合面板710包括涂装(步骤170)第一多个复合面板710。在一个实例中,涂装(步骤170)发生在第一涂装站240中。在另一实例中,第一涂装站240与构造成在涂装(步骤170)之后固化(步骤173)第一多个复合面板710的第一固化站240a联接。

66.参考图1,方法100包括组装(步骤180)第一多个复合面板710以产生第一部分复合桶状区段712。在一个实例中,组装(步骤180)包括将第一多个复合面板710紧固在一起以产生第一部分复合桶状区段712。第一多个复合面板710的紧固可以利用对接拼接件和拼接板来实现。在另一实例中,组装(步骤180)包括拼接第一多个复合面板710。在另一实例中,组装(步骤180)包括使用柔性轨道800将第一多个复合面板710结合成第一部分复合桶状区段712。在又一实例中,组装(步骤180)包括使用机械紧固件、粘合剂或这两者将第一多个复合面板710结合成第一部分复合桶状区段712。

67.第一部分复合桶状区段712可以是完整桶状结构750的约一半,参见图15。组装(步骤180)第一多个复合面板710发生在第一结合站250中,该第一结合站构造成结合第一多个复合面板710以产生第一部分复合桶状区段712。

68.参考图1,在一个或多个实例中,方法100包括制作(步骤122)第二多个复合面板720。第二多个复合面板720可组装成第二部分复合桶状区段722。在一个实例中,第二部分复合桶状区段722当纵向结合到对应的半桶状区段时是完整桶状结构750的约一半(参见图15)。在另一实例中,第二部分复合桶状区段722是下半桶状区段。

69.仍参考图1,制作(步骤122)第二多个复合面板720发生在第二工作站300中。在一个实例中,制作(步骤122)第二多个复合面板720是自动的,使得计算机900与第二工作站300通信。计算机可利用一个或多个数字控制程序910来引导第二多个复合面板720在整个第二工作站300中的制作和移动。

70.仍参考图1,制作(步骤122)包括:组装(步骤132)第二铺设复合材料725。在一个实例中,组装(步骤132)第二铺设复合材料725利用位于第二组装站310中的至少一个铺设机205来组装复合预成型件。至少一个铺设机205构造成将复合材料229铺设在两个或更多个第二表面209上,使得每个铺设机205与两个或更多个第二表面209中的每一个之间存在一对一关系。

71.在一个实例中,两个或更多个第二表面209包括工具215或心轴213。在另一实例中,至少一个铺设机205是与计算机900通信的自动铺丝机205a。在一个实例中,两个或更多个第二表面209中的每个表面都在21个位置处准备约1小时。两个或更多个第二表面209中的每个表面或心轴都构造成用于组装(步骤132)第二铺设复合材料725,以产生第二多个复合面板720中的一个面板。组装(步骤132)还可以包括在第二铺设复合材料725的材料铺设之后,将第二铺设复合材料725装袋。

72.参考图1,制作(步骤122)第二多个复合面板720包括:在组装(步骤132)第二铺设复合材料725的同时组装(步骤134)至少一个另外的第二铺设复合材料727。在一个实例中,利用至少一个铺设机205,在组装(步骤132)第二铺设复合材料725的同时组装(步骤134)至少一个另外的第二铺设复合材料727。至少一个铺设机205构造成将复合材料229铺设在工具215或心轴213上。在一个实例中,至少一个铺设机205是与计算机900通信的自动铺丝机

205a。

73.在另一实例中,制作(步骤122)第二多个复合面板720包括:与组装(步骤132)第二铺设复合材料725并行地同时组装(步骤134)至少两个另外的第二铺设复合材料727。在一个实例中,利用至少一个铺设机205,在组装(步骤132)第二铺设复合材料725的同时组装(步骤134)至少两个另外的第二铺设复合材料727。组装(步骤132)与组装(步骤134)并行地产生三个预成型件,以进一步组装(步骤182)成第二部分桶状区段722中。至少一个铺设机205构造成将复合材料229铺设在工具215或心轴213上。在一个实例中,至少一个铺设机205是与计算机900通信的自动铺丝机205a。

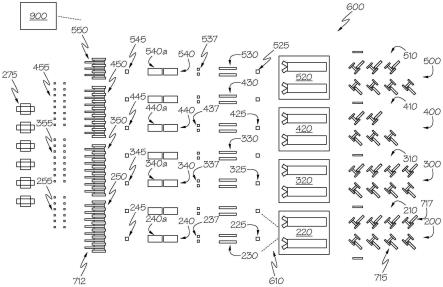

74.参考图1,制作(步骤122)包括:将第二铺设复合材料725和至少一个另外的第二铺设复合材料727一起加热(步骤142)。在一个实例中,加热(步骤142)包括向第二铺设复合材料725和至少一个另外的第二铺设复合材料727施加压力。在另一实例中,加热(步骤142)包括向第二铺设复合材料725和至少一个另外的第二铺设复合材料727气动地施加压力。在又一实例中,加热(步骤142)包括向第二铺设复合材料725和至少一个另外的第二铺设复合材料727机械地施加压力。热和压力将是在将复合材料229放置在心轴213和/或先前放置的层上之后在通常由辊施加的预成型件铺设期间的压缩力。可预期在铺设期间施加热的若干手段,包括使用加热器、红外线或任何其他合适的手段。在预成型件完成之后,将第二铺设复合材料725和至少一个另外的第二铺设复合材料727一起并行地装袋,并且插入到高压釜222中以固化/加热(步骤142),从而形成准备好用于进一步处理(包括修整、洗涤、检查和涂装)的复合机身面板结构。

75.在一个实例中,将第二铺设复合材料725和至少一个另外的第二铺设复合材料727一起固化(包括加热(步骤142))发生在位于第二加热站320中的至少一个高压釜222中。在一个实例中,加热(步骤142)第二铺设复合材料725发生在一个高压釜222中,并且加热(步骤142)至少一个另外的第二铺设复合材料727发生在分离的高压釜222中,两者都位于第二加热站320内。并行地加热(步骤142)多个预成型件节省了时间并且增加了固化过程的生产量。第二铺设复合材料725和至少一个另外的第二铺设复合材料727的堆叠包括任何合适的布置,包括例如互补的构造,诸如在高压釜222内嵌套。第二铺设复合材料725和至少一个另外的第二铺设复合材料727可以以水平堆叠布置的方式布置以并行地加热(步骤142)。在加热(步骤142)之后,在进一步制作之前,将第二铺设复合材料725和至少一个另外的第二铺设复合材料727脱袋。

76.参考图1,在一个或多个实例中,制作(步骤122)包括:在加热(步骤142)之后,修整(步骤152)掉在第二多个复合面板720的铺设期间产生的制造过剩物。在一个实例中,修整(步骤152)发生在构造成修整第二多个复合面板720的第二修整站325中,参见图2。在一个实例中,修整(步骤152)需要约5分钟至约25分钟。在另一实例中,修整(步骤152)需要约8分钟至约22分钟。在又一实例中,修整(步骤152)需要约10分钟到约20分钟。在一个实例中,修整(步骤152)以每秒约1.3cm(0.5”)至约3.8cm(1.5”)发生。在另一实例中,修整(步骤152)以每秒约2.5cm(1”)发生。

77.参考图1,在一个或多个实例中,制作(步骤122)包括:在加热(步骤142)之后洗涤(步骤162)第二多个复合面板720。在一个实例中,洗涤(步骤162)包括:向第二多个复合面板720施加超声能量。洗涤(步骤162)发生在构造成洗涤第二多个复合面板720的第二洗涤

站330中,参见图2。

78.参考图1,在一个或多个实例中,制作(步骤122)第二多个复合面板720包括检查(步骤167)第二多个复合面板720。在一个实例中,检查(步骤167)与洗涤(步骤162)同时执行,使得第二洗涤站330和第二检查站337是单个单元(例如,混合洗涤站)的一部分。在另一实例中,检查(步骤167)与洗涤(步骤162)连续地执行,使得第二多个复合面板720被洗涤、输送出第二洗涤站330、然后经过第二检查站337。在一个实例中,第二检查站337构造成执行非破坏性检查(ndi)。在另一实例中,第二检查站337构造成通过自动机器人扫描仪和扫描仪头执行检查(步骤167)。

79.参考图1,在一个或多个实例中,制作(步骤122)第二多个复合面板720包括涂装(步骤172)第二多个复合面板720。在一个实例中,涂装(步骤172)发生在第二涂装站340中,参见图2。在另一实例中,第二涂装站340与构造成在涂装(步骤172)之后固化(步骤174)第二多个复合面板720的第二固化站340a联接。

80.参考图1,在一个或多个实例中,制作(步骤122)第二多个复合面板720包括:组装(步骤182)第二多个复合面板720以产生第二部分复合桶状区段722。第二部分复合桶状结构722可以是完整桶状结构750的一半。在一个实例中,组装(步骤182)包括将第二多个复合面板720紧固在一起以产生第二部分复合桶状区段722。第二多个复合面板720的紧固可以利用对接拼接件和拼接板来实现。在另一实例中,组装(步骤182)第二多个复合面板720包括利用柔性轨道800拼接第二多个复合面板720。在另一实例中,组装(步骤182)第二多个复合面板720包括用机械紧固件、粘合剂或这两者拼接第二多个复合面板720。

81.参考图1,在一个或多个实例中,方法100包括组装(步骤190)第一部分复合桶状区段712和第二部分复合桶状区段722以产生复合桶状结构700。在一个实例中,复合桶状结构700是完整桶状结构750。在一个实例中,组装(步骤190)第一部分复合桶状区段712和第二部分复合桶状区段722包括利用柔性轨道800拼接第一部分复合桶状区段712和第二部分复合桶状区段722。在另一实例中,组装(步骤190)第一部分复合桶状区段712和第二部分复合桶状区段722包括用机械紧固件、粘合剂或这两者拼接第一部分复合桶状区段712和第二部分复合桶状区段722。

82.图2示出了用于制作可组装成部分桶状区段的多个面板的系统600。系统600包括构造成执行如本文所示和所描述的方法100的多个站。该多个站构造成经由计算机900和至少一个数字控制程序910一起通信和工作。多个面板在整个系统600中的移动是自动的。在一个实例中,多个面板经由输送系统610在整个系统600中移动。

83.参考图2,用于制作可组装成部分桶状区段的多个面板的系统600包括第一工作站200。第一工作站200构造成用于制作可组装成第一部分复合桶状区段712的第一多个复合面板710。第一工作站200包括多于一个的分站(例如,210、220、225等)以促进第一多个复合面板710的组装。

84.参考图2和图3,第一工作站200包括第一组装站210,该第一组装站构造成同时组装第一铺设复合材料715和至少一个另外的铺设复合材料717。在一个实例中,第一组装站210构造成同时组装第一铺设复合材料715和至少两个另外的铺设复合材料717。第一组装站210还可构造成将第一铺设复合材料715和至少两个另外的铺设复合材料717装袋。

85.参考图3和图4,第一工作站200包括第一加热站220,该第一加热站构造成加热第

一铺设复合材料715、同时加热至少一个另外的铺设复合材料717,以产生第一多个复合面板710。在一个实例中,第一加热站220构造成加热第一铺设复合材料715、同时加热至少两个另外的铺设复合材料717,以产生第一多个复合面板710。在一个或多个实例中,第一加热站220包括至少一个高压釜222。在另一实例中,第一加热站220包括两个或更多个高压釜222。在一个实例中,第一加热站220包括机械压机231。在一个实例中,作为固化周期的一部分,第一加热站220构造成施加压力和热以产生第一多个复合面板710。所施加的压力可以是气动的或机械的。所施加的压力还可是合并的压力。

86.参考图5,第一工作站200包括构造成修整第一多个复合面板710的第一修整站225。第一修整站225还可以构造成结合修整将组装孔钻入到第一多个复合面板710中,以促进进一步的制作。第一多个复合面板710支撑在修整站225中的至少一个保持夹具615中。在一个实例中,保持夹具615是面板保持夹具227。

87.参考图6,第一工作站200包括构造成洗涤第一多个复合面板710的第一洗涤站230。在一个实例中,第一洗涤站230包括洗涤元件。在另一实例中,第一洗涤站230包括喷射洗涤元件。第一洗涤站230可包括掀盖式(clamshell type)外壳232以容纳第一多个复合面板710。

88.仍参考图6,第一工作站200包括构造成检查第一多个复合面板710的第一检查站237。第一检测站237可以执行ndi并且包括自动机器人扫描仪和扫描仪头。可以在针对第一多个复合面板710中的每个面板的至少7个位置中执行ndi。在一个实例中,第一检查站237与第一洗涤站230联接,使得可同时或连续地检查和洗涤第一多个复合面板710。

89.参考图7,第一工作站200包括用于操纵和输送第一多个复合面板710的第一铺设复合材料715的至少一个保持夹具615。保持夹具615构造成横向和竖直地移动第一多个复合面板710以及促进第一多个复合面板的旋转。

90.参考图8,第一工作站200包括构造成涂装第一多个复合面板710的第一涂装站240。在一个实例中,第一涂装站240包括构造成以每分钟约1.9平方米(20ft)来铺装涂层的涂装机器人。第一涂装站240可与构造成在涂装之后固化第一多个复合面板710的第一固化站240a联接,参见图9。在一个实例中,第一固化站240a是封闭的并且被加热,这样使得该第一固化站构造成将涂料固化加速至约1小时。在第一固化站240a中的温度为约37.8℃(100

°

f)至约48.9℃(120

°

f)。

91.参考图2,第一工作站200包括第一面板钻孔站245。在一个实例中,第一面板钻孔站245构造成修整和将第一多个复合面板710钻孔。第一面板钻孔站245构造成钻取对第一多个复合面板710进一步组装所必需的孔。第一面板钻孔站245还构造成数字化和预测性地执行操作的组装顺序。在一个实例中,数字化包括预测地执行用于第一多个复合面板710的水平拼接的拼接带。此外,第一面板钻孔站245构造成预钻纵向拼接件,使得它们仅需要下游的紧固件安装。

92.参考图2和图10,第一工作站200包括构造成结合第一多个复合面板710以产生第一部分复合桶状区段712的第一结合站250。在一个实例中,第一结合站250利用柔性轨道800拼接第一多个复合面板710。

93.在一个实例中,1/3面板与对接拼接件纵向结合,在一些实施例中,该对接拼接件与柔性轨道紧固件钻取和安装装置结合,该柔性轨道紧固件钻取和安装装置在轨道上移

动,该轨道在面板相对于彼此定位之后被放置在面板本身上并固定就位,然后柔性轨道紧固件钻取和安装装置使拼接件向下前进以将拼接板拼接到其所桥接地结合的每个1/3蒙皮面板。此外,在第一结合站250处,许多内部结构被添加至结合的结构,诸如在上半桶状区段中添加框架安装件、天花板部件、窗户和门,以及在下半桶状区段中添加地板部件和/或门。半桶状区段的向下打开位置允许工人/机器人容易地从工作场所接近半桶状区段的内部。当结构被带到工具和工人所处的地方时这更加有效。现行的组装过程(其中,组装完整桶状区段并且然后添加框架和其他内部结构)需要所有工人、工具和材料被带到该桶状物中并且每次相对于该结构设置。这是非常低效的,因为它是定期地建立和拆除的。该过程添加了大量非增值时间。当下半桶状区段处于应当进入到下一工作站的点时,该下半桶状区段然后前进到图11的装置,在该处,该下半桶状区段从向下打开位置翻转到向上打开位置中。然后,向上打开的下半桶状区段准备好纵向地结合至向下打开的上半桶状区段。

94.参考图2和图11,第一工作站200包括第一旋转站255。第一旋转站255包括用于操纵和输送第一部分复合桶状区段712的保持夹具615。在一个实例中,保持夹具615是构造成旋转第一部分复合桶状区段712以进一步处理和组装的旋转夹具255a。

95.参考图2,在一个或多个实例中,系统600包括用于制作可组装成第二部分复合桶状区段722的第二多个复合面板720的第二工作站300。

96.参考图2,在一个或多个实例中,第二工作站300包括第二组装站310,该第二组装站构造成同时、并行地组装第二铺设复合材料725和至少一个另外的第二铺设复合材料727。在一个实例中,第二组装站310构造成同时组装第二铺设复合材料725和至少两个另外的第二铺设复合材料727。第二组装站310还可构造成将第二铺设复合材料725和至少两个另外的第二铺设复合材料727装袋。

97.第二组装站310包括至少一个铺设机205,该铺设机构造成将复合材料229并行地铺设在两个或更多个第二表面209上。在一个实例中,两个或更多个第二表面209包括工具215或心轴213。在另一实例中,至少一个铺设机205是与计算机900通信的自动铺丝机205a,使得在每个至少一个铺设机205与两个或更多个第二表面209中的每一个之间存在一对一关系。例如,两个或更多个第二表面209中的三个可与至少一个铺设机205中的三个配对,以并行地组装三个预成型件,从而进一步组装到第二部分复合桶状区段722中。

98.在一个实例中,两个或更多个第二表面209中的每个表面在21个位置217处准备约1小时。两个或更多个第二表面209中的每个第二表面209或心轴构造成用于组装第二铺设复合材料725以产生第二多个复合面板720中的一个面板。

99.参考图2,在一个或多个实例中,作为固化周期的一部分,第二工作站300包括第二加热站320,该第二加热站构造成加热第二铺设复合材料、同时加热至少一个另外的铺设复合材料,以产生第二多个复合面板720。在一个实例中,第二加热站320构造成向第二多个复合面板720施加热和压力。在一个实例中,第二加热站320包括高压釜。在另一实例中,第二加热站包括机械压机231。

100.参考图2,在一个或多个实例中,第二工作站320包括构造成修整第二多个复合面板720的第二修整站325。第二修整站325还可构造成结合修整将组装孔钻入到第二多个复合面板720中以促进进一步制作。

101.参考图2,在一个或多个实例中,第二工作站300包括第二洗涤站330,该第二洗涤

站构造成洗涤第二多个复合面板720。在一个非限制性实例中,第二洗涤站330包括超声洗涤元件。在另一实例中,第二洗涤站330包括喷射洗涤元件。第二洗涤站330包括掀盖式外壳232以容纳第二多个复合面板720。

102.参考图2,在一个或多个实例中,第二工作站300包括构造成对第二多个复合面板720涂装的第二涂装站340。在一个实例中,第二涂装站340包括构造成以每分钟约1.9平方米(20ft)来铺装涂层的涂装机器人。第二涂装站340可与构造成在涂装之后固化第二多个复合面板720的第二固化站340a联接。在一个实例中,第二固化站340a是封闭的并且被加热,使得该第二固化站构造成将涂料固化加速至约1小时。在第二固化站340a中的温度为约37.8℃(100

°

f)至约48.9℃(120

°

f)。

103.参考图2,第二工作站300包括第二面板钻孔站345。在一个实例中,第二面板钻孔站345构造成修整和将第二多个复合面板720钻孔。第二面板钻孔站345构造成钻取对第二多个复合面板720的进一步组装所必需的孔。第二面板钻孔站345还构造成数字化和预测性地执行操作的组装顺序。在一个实例中,数字化包括预测地执行用于第二多个复合面板720的水平拼接的拼接带。此外,第二面板钻孔站345构造成预钻纵向拼接件,使得它们仅需要下游的紧固件安装。

104.参考图2,在一个或多个实例中,第二工作站300包括构造成结合第二多个复合面板720以产生第二部分复合桶状区段722的第二结合站350。在一个实例中,第二结合站350利用柔性轨道800拼接第二多个复合面板720。在另一实例中,第二结合站350利用机械紧固件或粘合剂中的至少一种来结合第二多个复合面板720以产生第二部分复合桶状区段722。

105.如图2所示,第二工作站300包括第二旋转站355。第二旋转站355包括用于操纵和输送第二部分复合桶状区段722的保持夹具615。在一个实例中,保持夹具615是构造成旋转第二部分复合桶状区段722以进一步处理和组装的旋转夹具255a。

106.参考图2,在一个或多个实例中,系统600包括构造成结合第一部分桶状区段712和第二部分桶状区段722以产生完整桶状结构750的完整结合站275(图12)。在一个实例中,完整桶状结构750是飞机部件。在一个实例中,完整桶状结构750包括六个面板或六个铺设复合材料。完整结合站275利用一个或多个机械紧固件或粘合剂结合第一部分桶状区段712和第二部分桶状区段722。在一个实例中,机械紧固件包括柔性轨道800。

107.参考图2,用于制作可组装成部分桶状区段的多个面板的系统600包括第三工作站400。第三工作站400构造成用于制作可组装成第一部分复合桶状区段712的第一多个复合面板710。第三工作站400包括多于一个的分站以促进第一多个复合面板710的组装。

108.参考图2,第三工作站400包括第三组装站410,该第三组装站构造成同时组装第三铺设复合材料715和至少一个另外的铺设复合材料717。在一个实例中,第三组装站410构造成同时组装第三铺设复合材料715和至少两个另外的铺设复合材料717。第三组装站410还可构造成将第三铺设复合材料715和至少两个另外的铺设复合材料717装袋。

109.参考图2,第三工作站400包括第三加热站420,该第三加热站构造成加热第三铺设复合材料715、同时加热至少一个另外的铺设复合材料717,以产生第一多个复合面板710。在一个实例中,第三加热站420构造成加热第三铺设复合材料715、同时加热至少两个另外的铺设复合材料717,以产生第一多个复合面板710。在一个或多个实例中,第三加热站420包括至少一个高压釜222。在另一实例中,第三加热站420包括两个或更多个高压釜222。在

一个实例中,第三加热站420包括机械压机231。在一个实例中,第三加热站420构造成施加压力和热以产生第一多个复合面板710。所施加的压力可以是气动的或机械的。所施加的压力还可是合并的压力。

110.参考图2,第三工作站400包括构造成修整第一多个复合面板710的第三修整站425。第三修整站425还可构造成结合修整对第一多个复合面板710进行钻孔,以促进进一步制作。

111.参考图2,第三工作站400包括构造成洗涤第一多个复合面板710的第三洗涤站430。在一个实例中,第三洗涤站430包括超声洗涤元件。在另一实例中,第三洗涤站430包括喷射洗涤元件。第三洗涤站430可包括掀盖式外壳232以容纳第一多个复合面板710。

112.仍参考图2,第三工作站400包括构造成检查第一多个复合面板710的第三检查站437。第三检查站437可以执行ndi并且包括自动机器人扫描仪和扫描仪头。在一个实例中,第三检查站437与第三洗涤站430联接,使得可同时或连续地检查和洗涤第一多个复合面板710。

113.如图2所示,第三工作站400包括构造成涂装第一多个复合面板710的第三涂装站440。在一个实例中,第三涂装站440包括构造成以每分钟约1.9平方米(20ft)来铺装涂层的涂装机器人。第三涂装站440可与构造成在涂装之后固化第一多个复合面板710的第三固化站440a联接。在一个实例中,第三固化站440a是封闭的并且被加热,使得该第三固化站构造成将涂料固化加速至约1小时。在第三固化站440a中的温度为约37.8℃(100

°

f)至约48.9℃(120

°

f)。

114.参考图2,第三工作站400包括第三面板钻孔站445。在一个实例中,第三面板钻孔站445构造成修整和将第一多个复合面板710钻孔。第三面板钻孔站445构造成钻取对第一多个复合面板710的进一步组装所必需的孔。第三面板钻孔站445还构造成数字化和预测性地执行操作的组装顺序。在一个实例中,数字化包括预测地执行用于第一多个复合面板710的水平拼接的拼接带。此外,第三面板钻孔站445构造成预钻纵向拼接件,使得它们仅需要下游的紧固件安装。

115.仍参考图2,第三工作站400包括构造成结合第一多个复合面板710以产生第一部分复合桶状区段712的第三结合站450。在一个实例中,第三结合站450利用柔性轨道800拼接第一多个复合面板710。

116.如图2所示,第三工作站400包括第三旋转站455。第三旋转站455包括用于操纵和输送第一部分复合桶状区段712的保持夹具615。在一个实例中,保持夹具615是构造成旋转第一部分复合桶状区段712以进一步处理和组装的旋转夹具255a。

117.参考图2,用于制作可组装成部分桶状区段的多个面板的系统600包括第四工作站500。第四工作站500构造成用于制作可组装成第二部分复合桶状区段722的第二多个复合面板720。第四工作站500包括多于一个的分站,以促进第二多个复合面板720的组装。

118.参考图2,第四工作站500包括第四组装站510,该第四组装站构造成同时组装第四铺设复合材料715和至少一个另外的铺设复合材料717。在一个实例中,第四组装站510构造成同时组装第四铺设复合材料715和至少两个另外的铺设复合材料717。第四组装站510还可构造成将第二铺设复合材料725和至少两个另外的第二铺设复合材料727装袋。

119.参考图2,第四工作站500包括第四加热站520,该第四加热站构造成加热第四铺设

复合材料715、同时加热至少一个另外的铺设复合材料717,以产生第二多个复合面板720。在一个实例中,第四加热站520构造成加热第四铺设复合材料715、同时加热至少两个另外的铺设复合材料717,以产生第二多个复合面板720。在一个或多个实例中,第四加热站520包括至少一个高压釜222。在另一实例中,第四加热站520包括两个或更多个高压釜222。在一个实例中,第四加热站520包括机械压机231。在一个实例中,第四加热站520构造成施加压力和热以产生第二多个复合面板720。所施加的压力可以是气动的或机械的。所施加的压力还可以是合并的压力。

120.参考图2,第四工作站500包括构造成修整第二多个复合面板720的第四修整站525。

121.参考图2,第四工作站500包括构造成洗涤第二多个复合面板720的第四洗涤站530。在一个实例中,第四洗涤站530包括超声洗涤元件。在另一实例中,第四洗涤站530包括喷射洗涤元件。在另一实例中,第四洗涤站530包括喷射洗涤元件。第四洗涤站530可包括掀盖式外壳232以容纳第二多个复合面板720。

122.仍参考图2,第四工作站500包括构造成检查第二多个复合面板720的第四检查站537。第四检查站537可以执行ndi并且包括自动机器人扫描仪和扫描仪头。在一个实例中,第四检查站537与第四洗涤站530联接,使得可同时或连续地检查和洗涤第二多个复合面板720。

123.如图2所示,第四工作站500包括构造成涂装第二多个复合面板720的第四涂装站540。在一个实例中,第四涂装站540包括构造成以每分钟约1.9平方米(20ft)来铺装涂层的涂装机器人。第四涂装站540可以与构造成在涂装之后固化第二多个复合面板720的第四固化站540a联接。在一个实例中,第四固化站540a是封闭的并且被加热,使得该第四固化站构造成将涂料固化加速至约1小时。在第四固化站540a中的温度为约37.8℃(100

°

f)至约48.9℃(120

°

f)。

124.参考图2,第四工作站500包括第四面板钻孔站545。在一个实例中,第四面板钻孔站545构造成修整和将第二多个复合面板720钻孔。第四面板钻孔站545构造成钻取对第二多个复合面板720的进一步组装所必需的孔。第四面板钻孔站545还构造成数字化和预测性地执行操作的组装顺序。在一个实例中,数字化包括预测地执行用于第二多个复合面板720的水平拼接的拼接带。此外,第四面板钻孔站545构造成预钻纵向拼接件,使得它们仅需要下游的紧固件安装。

125.仍参考图2,第四工作站500包括构造成结合第二多个复合面板720以产生第二部分复合桶状区段722的第四结合站550。在一个实例中,第四结合站550利用柔性轨道800拼接第二多个复合面板720。

126.所公开的系统600允许通过使用并行处理来提高生产率,并且甚至可能是增加两倍。

127.本文公开的主题的实例可在如图16所示的飞行器制造和维修方法1100以及如图17所示的飞行器1102的上下文中描述。在预生产期间,说明性方法1100可包括飞行器1102的规格和设计(框1104)和材料采购(框1106)。在生产期间,可进行飞行器1102的部件和子组件制造(框1108)和系统集成(框1110)。此后,飞行器1102可经历认证和交付(框1112)以投入使用(框1114)。在投入使用时,飞行器1102可被安排进行日常维护和维修(框1116)。日

常维护和维修可包括飞行器1102的一个或多个系统的修改、重新配置、翻新等。

128.说明性方法1100的每个过程可由系统集成商、第三方和/或运营商(例如,客户)执行或实施。出于该说明的目的,系统集成商可以包括但不限于任何数量的飞行器制造商和主系统分包商;第三方可以包括但不限于任何数量的销售商、分包商和供应商;并且操作者可以是航空公司、租赁公司、军事实体、服务组织等。

129.如图17所示,通过说明性方法1100生产的飞行器1102可包括具有多个高级系统1120和内部1122的机架1118。高级系统1120的实例包括推进系统1124、电气系统1126、液压系统1128和环境系统1130中的一个或多个。可以包括任何数量的其他系统。尽管示出了航空航天实例,但是本文所公开的原理可应用于其他行业,诸如汽车行业。因此,除了飞行器1102之外,本文所公开的原理可应用于其它交通工具,例如,陆地交通工具、海上交通工具、太空交通工具等。

130.在制造和维修方法1100的任何一个或多个阶段期间,可以采用本文示出或描述的设备和方法。例如,对应于部件和子组件制造(框1108)的部件或子组件可以类似于飞行器1102在投入使用(框1114)时生产的部件或子组件的方式制作或制造。而且,在生产阶段(框1108和框1110)期间,例如,就实质上加快飞行器1102的组装或降低飞行器的成本而言,可利用设备、方法或它们的组合的一个或多个实例。类似地,例如但不限于,在飞行器1102投入使用时(框1114)和/或在维护和维修期间(框1116),可利用设备或方法实现或它们的组合的一个或多个实例。

131.还公开了如图18至图31中所示的用于飞行器机身的装饰设计。图18至图31中的虚线示出的环境不形成所要求保护的设计的一部分。

132.本文所公开的设备和方法的不同实例包括多种部件、特征和功能。应当理解的是,本文所公开的设备和方法的多种实例可包括本文所公开的设备和方法的任何其他实例的任何部件、特征和功能的任何组合。

133.受益于前述描述和相关附图中呈现的教导,本领域的技术人员将会想到本文阐述的实例的许多修改。

134.因此,应当理解的是,本文所公开的主题不限于所示的具体实例,并且修改和其他实例旨在被包括在所附权利要求的范围内。此外,尽管前述描述和相关附图在元件和/或功能的某些说明性组合的上下文中描述了本文所公开的主题的实例,但应当理解的是,元件和/或功能的不同组合在不脱离所附权利要求的范围的情况下可由替代实现方式提供。因此,所附权利要求中的括号中的附图标记仅出于说明性目的而呈现,并且不旨在将所要求保护的主题的范围限制于本文所提供的具体实例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1