复合材料油箱整体成型模具以及使用方法与流程

1.本发明涉及材料加工技术领域,涉及一种复合材料油箱整体成型模具以及使用方法。

背景技术:

2.现有金属油箱额的加工方法为焊接成型,存在油箱质量大,环境适应性差等应用受限问题,同时制造工艺复杂,焊接处易出现漏油渗油的技术问题。

3.为解决以上问题,本发明公开了一种新的方法,一种复合材料油箱整体成型的方法,采用轻量实用的复合材料通过一体成型的方法制造油箱,具有轻量化和环境适应性强的优点,其加工工艺简单,整体一次成型避免了传统焊接工艺中存在的焊接处易漏油渗油的技术问题。

技术实现要素:

4.为解决以上问题,现公开复合材料油箱整体成型模具以及使用方法,所述模具包括上模、下模和带有充气袋的充气装置,所述上模和下模通过可拆卸的连接方式连接组成带有模腔的模具;所述模腔用于放置制作邮箱的复合材料,所述充气袋放置于模具的模腔内,通过充气袋充气的方式向模腔内提供压力。

5.进一步,所述上模包括上模主体和上模外法兰盘,所述上模外法兰盘沿上模主体外轮廓设置。

6.进一步,所述下模至少包括下半模ⅰ和下半模ⅱ,所述下半模ⅰ和下半模ⅱ以可拆卸的连接方式连接组成下模。

7.进一步,所述下半模ⅰ包括下半模ⅰ主体和下半模ⅰ外法兰盘,下半模ⅰ外法兰盘沿下半模ⅰ主体外轮廓设置;下半模ⅱ包括下半模ⅱ主体和下半模ⅱ外法兰盘,下半模ⅱ外法兰盘沿下半模ⅱ主体外轮廓设置;所述下半模ⅰ和下半模ⅱ通过下半模ⅰ外法兰盘和下半模ⅱ外法兰盘贴合构成下模,所述上模和下模通过法兰盘面贴合构成模体。

8.进一步,所述充气装置包括充气袋夹具、充气袋和充气嘴,所述充气袋以被充气的方式向模腔内施加压力,所述充气嘴安装于充气袋上,所述充气袋夹具上有一用于夹持安装了充气嘴的充气袋的通道。

9.进一步,所述上模的顶部设置有用于安装充气装置的安装凸台,所述安装凸台上设置有连通模腔和充气装置的通道,所述充气装置的充气袋通过安装凸台的通道布置于模腔内。

10.进一步,所述上模外法兰盘、下半模ⅰ外法兰盘和下半模ⅱ外法兰盘均设置有定位件。即在上模外法兰盘的结合面上设置定位件,下半模ⅰ外法兰盘上设置定位件,下半模ⅱ外法兰盘设置定位件。所述定位件可以为定位销、定位块等,以便于合模时定位模具之间相对位置为宜。

11.进一步,所述上模外法兰盘、下半模ⅰ外法兰盘和下半模ⅱ外法兰盘的法兰结合面

上均开设有溢流槽和用于脱模的矩形槽,所述溢流槽和矩形槽均设置有若干个。

12.进一步,所述上模外法兰盘、下半模ⅰ外法兰盘和下半模ⅱ外法兰盘上分别设置有用于吊装模具的吊环。

13.一种复合材料油箱整体成型模具的使用方法,包括以下步骤:

14.步骤1,模具处理;

15.步骤2,合模:将加工油箱用的材料放置于步骤1中的模具的内表面上,将合模,并使用紧固件将模具锁紧,使模具内部形成模腔;

16.步骤3,将充气装置安装于合模后的模具上,并向充气装置内充气,充气装置充气后会向模腔内的材料施加压力使材料完全贴合模具内壁面;多余的材料通过溢流槽排至模外。

17.步骤4,待材料冷却成型后拆模,取出油箱并根据要求对成型的油箱进行进一步的加工。

18.本发明有益效果:

19.本发明公开了一种复合材料油箱整体成型模具以及使用方法,复合材料通过一体成型的加工方法加工得到油箱整体,在使油箱整体更为轻量化,环境适应性更强;同时采用一体成型的加工方法避免了通过油箱焊接处易漏油渗油的技术问题。

附图说明

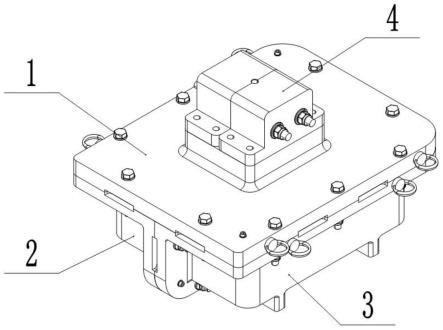

20.图1为本发明结构示意图;

21.图2为本发明的剖面图;

22.图3为上模的轴侧视图;

23.图4为上模的轴侧仰视图

24.图5为下模的结构示意图;

25.图6为充气袋夹具的结构示意图;

具体实施方式

26.图1为本发明结构示意图;图2为本发明的剖面图;图3为上模的轴侧仰视图;图4为下模的结构示意图;图5为充气袋夹具的结构示意图;

27.如图所示,一种复合材料油箱整体成型模具以及使用方法,所述模具包括上模、下模和带有充气袋的充气装置,所述上模和下模通过可拆卸的连接方式连接组成带有模腔的模具;所述模腔用于放置制作邮箱的复合材料,所述充气袋放置于模具的模腔内,通过向充气袋内充气的方式向模腔内提供压力。

28.本实施例中,所述上模1包括上模主体和上模外法兰盘,所述上模外法兰盘沿上模主体外轮廓设置。

29.本实施例中,所述下模至少包括下半模ⅰ2和下半模ⅱ3,所述下半模ⅰ2和下半模ⅱ3以可拆卸的连接方式连接组成下模。

30.本实施例中,所述下半模ⅰ2包括下半模ⅰ主体和下半模ⅰ外法兰盘,下半模ⅰ外法兰盘沿下半模ⅰ主体外轮廓设置;下半模ⅱ3包括下半模ⅱ主体和下半模ⅱ外法兰盘,下半模ⅱ外法兰盘沿下半模ⅱ主体外轮廓设置;所述下半模ⅰ2和下半模ⅱ3通过下半模ⅰ外法兰盘

和下半模ⅱ外法兰盘贴合构成下模,所述上模1和下模通过法兰盘面贴合构成模体。本实施例中,在上模外法兰盘下半模ⅰ外法兰盘和下半模ⅱ外法兰盘上沿周向设置有多个安装孔,然后使用螺栓螺母连接的方式通过安装孔将模具进行连接并紧固使之形成一个具有中空结构的整体。当然也可以采用其他的可拆卸的连接方式来连接紧固模具,此为现有技术,在此不再赘述。

31.本实施例中,所述充气装置包括充气袋夹具4、充气袋6和充气嘴5,所述充气袋6以被充气的方式向模腔内施加压力,所述充气嘴5安装于充气袋6上,所述充气袋夹具4上有一用于夹持安装了充气嘴5的充气袋6的通道。如图所示,本实施例中的充气袋夹具为分体式设计,中间设置有一个通道,将充气袋和充气嘴通过胶带粘连的方式连接成整体,然后再将充气嘴置于充气袋夹具的通道内并将两个充气袋夹具夹紧即完成充气装置的组装。

32.本实施例中,所述上模1的顶部设置有用于安装充气装置的安装凸台8,所述安装凸台8上设置有连通模腔和充气装置的通道,所述充气装置的充气袋6通过安装凸台8的通道布置于模腔内。本实施例中,充气装置通过充气袋夹具安装于安装凸台上,如图,安装凸台上设置有螺纹安装孔,充气袋夹具的底部向两侧延伸形成翻边,在所述翻边上开设螺纹孔,安装充气装置时,将充气放置于模腔内同时将翻边与安装凸台相贴合,翻边上的螺纹孔与安装凸台上的螺纹孔位置相对应,即翻边上的螺纹孔的轴线和安装凸台上的螺纹孔的轴线在同一轴线上,然后使用螺栓通过翻边上的螺纹孔与安装凸台上的螺纹孔将充气装置固定于模具上。

33.本实施例中,所述上模1外法兰盘、下半模ⅰ2外法兰盘和下半模ⅱ3外法兰盘的结合面上均设置有定位件。即在上模1外法兰盘上设置定位件,下半模ⅰ2外法兰盘上设置定位件,下半模ⅱ3外法兰盘设置定位件。本实施例中采用定位销,在合模时通过设置于法兰盘结合面上可以快速确定模具的各个部分之间的相对位置,以提高工作效率,提高合模的精度。

34.本实施例中,所述上模1外法兰盘、下半模ⅰ2外法兰盘和下半模ⅱ3外法兰盘的法兰结合面上均开设有溢流槽7和用于脱模的矩形槽9,所述溢流槽7和矩形槽9均设置有若干个,所述溢流槽均设置于各法兰结合面上并连同模具的模腔和模具的外部,用于将多余的材料导出模腔;矩形槽设置于各法兰盘的外侧端面上,以便于脱模。

35.本实施例中,所述上模1外法兰盘、下半模ⅰ2外法兰盘和下半模ⅱ3外法兰盘上分别设置有用于吊装模具的吊环。

36.本实施例中,一复合材料油箱整体成型模具的使用方法,包括以下步骤:

37.步骤1,模具处理;将模具清洗干净并在模具内涂抹脱模剂。

38.步骤2,合模:将加工油箱用的材料放置于步骤1中的模具的内表面上,合模,并使用螺栓螺母将模具锁紧,使模具内部形成模腔,放置材料时应尽量多以保证油箱在的加工质量,防止因材料不足导致油箱未能成行或油箱壁过薄等问题出现;

39.步骤3,将充气装置安装于合模后的模具上,并通过充气口向充气装置的充气袋内充气,充气装置充气后膨胀并向模腔内的材料施加压力使材料完全贴合模具内壁面;多余的材料通过溢流槽排至模外。

40.步骤4,待材料冷却成型后拆模,取出油箱并根据要求对成型的油箱进行进一步的加工,如对油箱进行打磨抛光等。

41.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1