射出成形装置的制作方法

1.本公开涉及射出成形装置。

背景技术:

2.专利文献1公开的射出成形装置具备通过在端面形成有螺旋槽的转子和与转子的端面抵接的筒进行材料的塑化的塑化装置。

3.专利文献1:日本特开2010-241016号公报。

4.通过采用上述文献那样的转子能够使塑化装置小型化。但是,通常,在使用具有投影面积较大的型腔的成形模进行射出成形的情况下,由于需要的射出压力、合模压力变大,故而难以谋得整个装置的小型化。

技术实现要素:

5.根据本公开的第一方面,提供一种射出成形装置。该射出成形装置具备:固定模,形成有第一浇口开口及第二浇口开口;可动模,构成为能够与所述固定模合模;第一射出单元,借助所述第一浇口开口将第一成形材料射出到由所述固定模和所述可动模划分的型腔内;以及第二射出单元,借助所述第二浇口开口将第二成形材料射出到所述型腔内。

附图说明

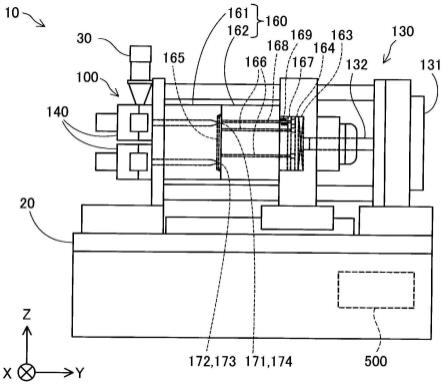

6.图1为示出第一实施方式中的射出成形装置的简要构成的主视图。

7.图2为示出射出成形装置的简要构成的侧视图。

8.图3为示出射出单元的简要构成的剖视图。

9.图4为示出扁平螺杆的简要构成的立体图。

10.图5为筒的简要俯视图。

11.图6为示出成形模的开模的情形的示意图。

12.图7为示出比较例中的开模的情形的示意图。

13.图8为示出射出单元对型腔的配置的例子的第一图。

14.图9为示出射出单元对型腔的配置的例子的第二图。

15.图10为示出对成形模形成多个型腔的例子的图。

16.图11为示出第二实施方式中的射出成形装置的简要构成的图。

17.图12为示出第二实施方式中的成形过程的一例的说明图。

18.图13为示出多色成形的变体的图。

19.附图标记说明

20.10、10b:射出成形装置;20、21:基座;30:料斗;100:射出部;101:收纳部;110:塑化部;111:扁平螺杆;112:筒;113:加热器;114:喷嘴;116:连通孔;118:驱动电机;120:射出控制机构;121:射出缸;122:柱塞;123:柱塞驱动部;124:止回阀;130:合模装置;131:模具驱动部;132:滚珠丝杠;140:射出单元;141:第一射出单元;142:第二射出单元;143:第三射出

单元;144:第四射出单元;160:成形模;161:固定模;161b:上模;162:可动模;162b:下模;163:止推轴承;164:推出板;165:型腔;166:推出销;167:支承板;168:支承棒;169:弹簧;171:第一浇口开口;172:第二浇口开口;173:第三浇口开口;174:第四浇口开口;180:旋转台;181:驱动电机;182:支柱;183:可动板;184:滚珠丝杠;201:槽形成面;202:槽;203:材料投放口;204:凸条部;205:中央部;211:引导槽;212:相对面;500:控制部。

具体实施方式

21.a.第一实施方式:

22.图1为示出第一实施方式中的射出成形装置10的简要构成的主视图。图2为示出射出成形装置10的简要构成的侧视图。在图1、2中示出了表示相互正交的x、y、z方向的箭头。x方向及y方向为平行于水平面的向,z方向为与重力方向相反的方向。图3以下示出的x、y、z方向对应图1、2示出的x、y、z方向。在以下的说明中,在确定朝向的情况下,将箭头指示的方向、即正的方向设为“+”,将与箭头指示的方向相反的方向、即负的方向设为“-”,并且在方向表达中同时使用正负的符号。

23.如图1所示,射出成形装置10具备射出部100和合模装置130。射出成形装置10为卧式的射出成形装置,射出部100和合模装置130排列在水平方向上。射出部100和合模装置130分别固定于基座20。在基座20具备有控制部500。射出成形装置10将成形材料从射出部100射出到安装于合模装置130的成形模160内以使成形品成形。在本实施方式中,在合模装置130安装有金属制的成形模160。安装于合模装置130的成形模160不限于金属制,也可以是树脂制或者陶瓷制。将金属制的成形模160称为金属模。成形模160包括固定模161和可动模162。固定模161是固定于射出部100的模具,可动模162是构成为相对于固定模161相对地移动并能够与固定模161合模的模具。也将固定模161称为第一模或者阴模,而将可动模162称为第二模或者阳模。

24.合模装置130具有进行固定模161与可动模162的开闭的功能。合模装置130在控制部500的控制下,通过驱动由电机构成的模具驱动部131使滚珠丝杠132旋转,使与滚珠丝杠132结合的可动模162相对于固定模161移动以开闭成形模160。也就是说,固定模161在射出成形装置10静止,通过可动模162相对于该静止的固定模161相对地移动来进行成形模160的开闭。在本实施方式中,可动模162在与竖直方向相交的方向、即-y方向上移动以进行合模。

25.在可动模162埋设有一个或多个推出销166。推出销166是在使可动模162移动之际用于使在型腔165内成形的成形品从可动模162脱模的棒状部件。推出销166设置为贯通可动模162并贯插至型腔165。推出销166的后端由支承板167支承。在支承板167固定有支承棒168,支承棒168贯插于形成在可动模162的贯通孔。在支承棒168插入有配置在可动模162与支承板167之间的空间的弹簧169。弹簧169在成形时对支承板167施力以使推出销166的头部形成型腔165的壁面的一部分。在支承板167的滚珠丝杠132一侧的表面固定有推出板164。在推出板164的滚珠丝杠132一侧的表面装有止推轴承163。滚珠丝杠132的头部能够接触到止推轴承163。需要说明的是,也可以使用止推滑动轴承等来代替止推轴承163。

26.射出部100具备多个射出单元140。如图2所示,在本实施方式中,多个射出单元140中包括第一射出单元141、第二射出单元142、第三射出单元143及第四射出单元144。在不区

别称呼这些射出单元时,仅称为射出单元140。在本实施方式中,射出单元140在射出部100中在x方向及z方向上各配置了两列。

27.在各射出单元140分别连接有投放成形品的材料的料斗30。作为成形品的材料例如使用形成为颗粒状的热塑性树脂。作为热塑性树脂例如使用abs(丙烯腈-丁二烯-苯乙烯)、pc(聚碳酸酯)、pom(聚甲醛)、pp(聚丙烯)、pbt(聚对苯二甲酸丁二醇酯)等。可以对在各射出单元140具备的料斗30投放相同或不同的材料。在本实施方式中,对所有的料斗30投放相同的材料。对射出单元140的材料的供给不限于料斗30,例如也可以借助压力进给材料的管进行。

28.各射出单元140将从料斗30供给的材料的至少一部分塑化以生成成形材料,并将该成形材料射出到在固定模161与可动模162之间划分的型腔165。在本实施方式中,“塑化”意指对具有热塑性的材料施加热以使其熔融。另外,“熔融”不仅意指将具有热塑性的材料加热到融点以上的温度以使其成为液状,也意指通过将具有热塑性的材料加热到玻璃转移点以上的温度以使其软化,并表现出流动性。

29.在固定模161形成有第一浇口开口171、第二浇口开口172、第三浇口开口173以及第四浇口开口174。借助第一浇口开口171i将第一成形材料从第一射出单元141射出到型腔165。借助第二浇口开口172将第二成形材料从第二射出单元142射出到型腔165。借助第三浇口开口173将第三成形材料从第三射出单元143射出到型腔165。借助第四浇口开口174将第四成形材料从第四射出单元144射出到型腔165。

30.在本实施方式中,第二射出单元142将第二成形材料射出到第一射出单元141射出第一成形材料的型腔165内。第三射出单元143将第三成形材料射出到第一射出单元141及第二射出单元142射出第一成形材料及第二成形材料的型腔165内。第四射出单元144将第四成形材料射出到第一射出单元141、第二射出单元142及第三射出单元143射出第一成形材料、第二成形材料及第三成形材料的型腔165内。在本实施方式中,第一成形材料、第二成形材料、第三成形材料、第四成形材料都是相同的材料。

31.在本实施方式中,通过进行一次包括固定模161与可动模162的合模、和从各射出单元140分别借助各浇口开口向型腔165的射出的操作来使成形品成形。也就是说,不是经过多次射出使成形品成形,而是通过一次射出使成形品成形。

32.控制部500由具备一个或多个处理器、主存储装置以及进行与外部的信号的输入和输出的输入和输出接口的计算机构成。控制部500通过处理器在主存储装置上读取并执行程序来控制射出部100和合模装置130,而进行成形品的制造。控制部500能够对各射出单元140单独地设定射出条件。各射出单元140能够遵照单独地设定的射出条件射出成形材料。射出条件中包括例如射出压力、射出速度、射出温度、射出定时中的至少一个。

33.图3为示出射出单元140的简要构成的剖视图。在图3中,为了便于图示,以在图1中朝向右的+y方向朝向下方的方式示出各部。射出单元140具备塑化部110、射出控制机构120以及喷嘴114。

34.塑化部110具有扁平螺杆111、筒112以及加热器113。扁平螺杆111收纳于收纳部101。也将扁平螺杆111仅称为转子或者螺杆。扁平螺杆111通过驱动电机118以旋转轴rx为中心在收纳部101内旋转驱动。在本实施方式中,旋转轴rx的方向沿y方向。在筒112的中心形成有连通孔116。在连通孔116连接有后述的射出缸121。在连通孔116比射出缸121更靠上

游的上游部具备有止回阀124。基于驱动电机118的扁平螺杆111的旋转和基于加热器113的加热由控制部500控制。

35.图4为示出扁平螺杆111的简要构成的立体图。扁平螺杆111具有沿其中心轴的方向上的高度比直径小的大致的圆柱状。在扁平螺杆111的、与筒112相对的槽形成面201以中央部205为中心形成有漩涡状的槽202。槽202与形成在扁平螺杆111的侧面的材料投放口203连通。从料斗30供给的材料通过材料投放口203供给到槽202。槽202通过由凸条部204隔开而形成。在图4中示出了形成有三条槽202的例子,但是槽202的数量既可以是一条也可以是两条以上。需要说明的是,槽202不限于漩涡状,既可以是螺旋状或者渐开线曲线状,也可以是以从中央部朝向外周画弧的方式延伸的形状。

36.图5为筒112的简要俯视图。筒112具有与扁平螺杆111的槽形成面201相对的相对面212。在相对面212的中央形成有连通孔116。在相对面212形成有与连通孔116连接并从连通孔116朝向外周漩涡状地延伸的多个引导槽211。供给到扁平螺杆111的槽202材料一边在通过扁平螺杆111的旋转和加热器113的加热在扁平螺杆111与筒112之间被塑化,一边通过扁平螺杆111的旋转沿槽202及引导槽211流动,并被向扁平螺杆111的中央部205引导。流入到中央部205的材料从设置在筒112的中心的连通孔116向射出控制机构120流出。需要说明的是,也可以不在筒112设置引导槽211。另外,引导槽211也可以不与连通孔116连接。

37.如图3所示,射出控制机构120具有射出缸121、柱塞122以及柱塞驱动部123。射出控制机构120具有将射出缸121内的成形材料射出注入到型腔165的功能。射出控制机构120在控制部500的控制下控制出自喷嘴114的成形材料的射出量、射出速度、射出压力。射出缸121是与筒112的连通孔116连接的大致的圆筒状的部件,在内部具备柱塞122。柱塞122在射出缸121的内部滑动,并将射出缸121内的成形材料压力进给到在射出部100具备的喷嘴114。柱塞122由柱塞驱动部123驱动,所述柱塞驱动部123由电机构成。压力进给到喷嘴114的成形材料从喷嘴114借助浇口开口射出到型腔165。

38.在本实施方式中,将喷嘴114构成为热流道喷嘴。在喷嘴114的周围配置有加热器,控制部500通过控制加热器来控制成形材料的保温温度及射出温度。作为热流道喷嘴的浇口构造既可以是宽浇口,也可以是阀式浇口。

39.图6为示出成形模160的开模的情形的示意图。在成形材料被射出到型腔165并进行保压及冷却之后,图1示出的合模装置130驱动滚珠丝杠132,以使可动模162如图6所示地相对于固定模161在+y方向上移动预定的距离。这样一来,滚珠丝杠132的-y方向一侧的端部与止推轴承163接触,推出销166变得不在+x方向上移动更多。在该状态下,若使可动模162进一步在+y方向上移动,则由于仅可动模162在推出销166与成形品md接触的状态下在+y方向上移动,故而推出销166将型腔165内的成形品md相对地推出,成形品md从可动模162脱模。也就是说,本实施方式中的推出销166伴随使可动模162从固定模161移动的开模,通过从可动模162朝向固定模161相对地突出来将成形品md从可动模162推出。如果是这样的构成的话,由于不需要使推出销166本身移动的机构,故而能够简化射出成形装置10的构成。

40.根据以上说明的第一实施方式的射出成形装置10,成形材料借助各浇口开口从多个射出单元射出到由固定模161和可动模162划分的型腔165内。具体地,例如,成形材料借助第一浇口开口171从第一射出单元141射出,成形材料借助第二浇口开口172从第二射出

单元142射出。在本实施方式中,因为能够将成形材料如此地从多个射出单元140分别射出到一个型腔165,所以即便射出压力、合模压力,也变得容易使成形材料遍布在型腔165内。并且,根据本实施方式,即便是在型腔165的投影面积大的情况下,因为能够减小射出成形中需要的射出压力、合模压力,所以能够对比型腔165的投影面积地使射出控制机构120、合模装置130小型化。需要说明的是,型腔165的投影面积为从可动模162的移动方向观察型腔165时的型腔165的面积。

41.另外,在本实施方式中,各射出单元140能够遵照单独地设定的射出条件进行射出。因而,例如,通过变更各射出单元140的射出条件,而不进行成形模的改造、新制作,能够应付填充不足、产生翘曲这样的不良状况,能够提高成形品的品质。另外,例如,通过变更各射出单元140的射出条件,也能够任意调整熔接痕在成形品中的位置。

42.另外,在本实施方式中,因为从各射出单元140不仅能够射出相同的成形材料,还能够射出各自不同的成形材料,所以不仅能够成形由相同的成形材料构成的成形品,还能够容易地成形具有由不同的成形材料成形的多个部分的成形品。

43.另外,在本实施方式中,如图6所示,伴随使可动模162从固定模161移动的开模,通过推出销166从可动模162朝向固定模161相对地突出来将成形品md从可动模162推出。与此相对,在图7示出的比较例中,在使可动模162相对于固定模161在+y方向上移动预定的距离之后,使可动模162停止,并使推出销166本身向-y方向移动。因而,在比较例中,变为在推出销166移动的同时成形品md也移动,固定模161与成形品md在脱模时的距离d2变得比固定模161与成形品md在推出销166向-y方向移动前的距离d短。也就是说,在使推出销166本身移动的情况下,成形品md脱模的位置在每次成形时产生变动的可能性变高。但是,在本实施方式中,如图6所示,由于使可动模162而不是推出销166移动以进行脱模,故而能够使成形品md从可动模162脱模,而不使固定模161与成形品的距离d在脱模前和脱模后变化。因而,能够通过机器人等提取装置将成形品高精度地提取出。

44.另外,在本实施方式中,由于在塑化部110中采用了扁平螺杆111,故而能够使射出成形装置10小型化。

45.另外,在本实施方式中,射出成形装置10是卧式的,因为可动模162在与竖直方向相交的方向上移动以进行合模,所以相较于使可动模162竖直朝上移动,能够以小的力使可动模162移动。

46.(a-1)在上述的第一实施方式中,射出单元140在射出部100中在x方向及z方向分别配置有两列。与此相对,射出单元140及浇口开口的数量只要是二以上即可,能够根据型腔165的投影面积、形状任意变更。另外,射出单元140及浇口开口的配置也能够根据型腔165的投影面积、形状任意变更。

47.图8为示出射出单元140对型腔165的配置的例子的第一图。在图8中示出了具备具有第一容积的第一部分p1和具有比第一部分p1小的容积的第二部分p2并且第一部分p1与第二部分p2通过通路p3连通的型腔165的形状。针对这样的型腔165,只要在第一部分p1配置两个浇口开口,在第二部分p2配置一个浇口开口,并以与这些浇口开口对应的方式配置射出单元140,就能够将成形材料从两个射出单元140射出到容积大的第一部分p1。因而,能够使成形材料良好地遍布整个型腔165。

48.图9为示出射出单元140对型腔165的配置的例子的第二图。在图9中示出了形状与

图8示出的型腔165相同的型腔165。例如,如图9所示,即便是在对容积大的第一部分p1和容积小的第二部分p2分别配置一个射出单元140的情况下,根据上述实施方式,能够对各射出单元140单独地设定射出条件。因而,例如,通过相较于对第二部分p2进行射出的射出单元140,加速对第一部分p1进行射出的射出单元140的射出速度或者提高射出压力,能够使成形材料良好地遍布整个型腔165。

49.(a-2)在上述的第一实施方式中,从多个射出单元140对一个型腔165射出成形材料。与此相对,由固定模161和可动模162划分的型腔165例如也可以包括与第一浇口开口连通的第一型腔、和与第一型腔分离地划分出并与第二浇口开口连通的第二型腔。也就是说,如图10所示,也可以对成形模160形成多个型腔,并从不同的射出单元140对各型腔射出成形材料。通过如此一来,因为能够对各个型腔应用不同的射出条件,所以能够抑制因各个型腔在成形模中的布局的不同而产生品质变动。

50.另外,如图10所示,如果是各个型腔具有相互不同的形状的成形模的话,通过出自各射出单元140的一次射出就能够成形不同形状的多个成形品。因而,能够容易地实现所谓的集成塑模。

51.另外,如图10所示,在各个型腔独立的情况下,当射出单元140为一个时,使用流道将成形材料分支以供给到各型腔,会需要较大的射出压力、合模压力,但是根据上述实施方式,因为能够从多个射出单元140分别向各型腔射出成形材料,所以即便射出压力、合模压力低,也会容易地使成形材料遍布各个型腔。

52.需要说明的是,在图10示出了各个型腔为相互不同的形状的例子,但是各个型腔也可以都是相同的形状。在该情况下,通过出自各射出单元140的一次射出能够成形多个相同形状的成形品。

53.(a-3)在上述第一实施方式中,各射出单元140能够射出包括碳纤维、玻璃纤维等纤维材料的成形材料。例如,采用包括纤维材料的成形材料以作为第一成形材料及第二成形材料,通过第一射出单元141和第二射出单元142遵照不同的射出条件进行射出,从而能够通过由第一成形材料成形的部分和由第二成形材料成形的部分成形纤维材料的取向性不同的成形品。例如,如果相较于第二射出单元142提高第一射出单元141的射出压力、射出速度的话,则能够使从第一射出单元141射出的成形材料中的纤维材料的取向性比从第二射出单元142射出的成形材料中的纤维材料的取向性高。如果是这样的构成的话,则能够按照成形品的部位使纤维材料的取向性不同。另外,如图10所示,如果将型腔分离成多个的话,则能够成形包括按照型腔具有不同取向性的纤维材料的成形品。

54.(a-4)在上述实施方式中,射出成形装置10通过使可动模162移动,使推出销166从可动模162朝向固定模161相对地突出。与此相对,射出成形装置10也可以如图6示地,通过使推出销166本身移动来使推出销166从可动模162突出。

55.b.第二实施方式:

56.图11为示出第二实施方式中的射出成形装置10b的简要构成的图。在第一实施方式与第二实施方式中不同点中的一个为,第一实施方式中的射出成形装置10为卧式的射出成形装置,而第二实施方式的射出成形装置10b为立式的射出成形装置。另一个为,在第一实施方式中,在一次合模期间,通过从各射出单元140向型腔165进行一次射出来完成成形品,而在第二实施方式中,进行多次合模,并且在各合模中分别进行射出以完成成形品。

57.射出成形装置10b通过在竖直方向上自上排列射出部100、成形模160、合模装置130而构成。成形模160具有上模161b及下模162b。上模161b相当于第一实施方式中的固定模161,下模162b对应第一实施方式中的可动模162。

58.在第二实施方式中,合模装置130配置在基座21的下方。合模装置130在控制部500的控制下,通过驱动滚珠丝杠184使贯通基座21的支柱182借助可动板183而上下移动。由此,固定于支柱的射出部100及上模161b沿竖直方向移动,并进行开模及合模。下模162b配置在固定于基座20的旋转台180上。旋转台180在控制部500的控制下,通过驱动电机181旋转驱动。也就是说,在本实施方式中,下模162b构成能够旋转。

59.图12为示出第二实施方式中的成形过程的一例的说明图。在图12的右侧示意性地示出了从上方观察到的上模161b及下模162b的凹凸形状。在工序s1中,在合模后,从对应的射出单元140对排列在水平方向上的两个型腔分别进行射出,以进行一次成形。在图中左侧的型腔中,成形朝上凸的第一半球,在右侧的型腔中,成形朝下凸的第二半球。在工序s2中,进行开模,在工序s3中,下模162b通过旋转台180旋转90

°

。这样一来,在工序s1中成形的第一半球与第二半球相向。在该状态下,在工序s4中,进行合模,在工序s5中,进行二次成形。在该二次成形中,对第一半球与第二半球的连接部分供给成形材料,第一半球与第二半球接合。然后,若进行开模,则中空的球状的成形品完成。

60.根据第二实施方式,因为能够从多个射出单元140对多个型腔射出成形材料,并且下模162b构成为能够旋转,所以能够容易地进行中空体、具有底切的成形品的成形。另外,在第二实施方式中,由于下模162b旋转,故而与像dsi(模具滑动注塑成形)成形那样地使模具滑动的构造相比,能够紧凑地构成整个装置。

61.在图12中,示出了成形中空的成形品的例子,但是在成形模形成两个至四个型腔,通过使下模162b每旋转90

°

从各射出单元进行射出,例如能够如图13所示地进行两色成形、两色两种成形、三色成形、四色成形等多样的成形。

62.需要说明的是,在图11示出了立式的射出成形装置10b,但是即便是通过图1示出的卧式的射出成形装置10也能够通过将可动模162构成为能够旋转,进行上述的中空的成形品的成形、多色成形。

63.c.其他实施方式:

64.(c1)在上述实施方式中,在多个射出单元140中的一部分或全部的射出单元140中也可以采用具备直线螺杆、而不是扁平螺杆111的塑化部。

65.(c2)在上述实施方式中,射出成形装置10也可以采用冷流道,而不是热流道。另外,也可以在多个射出单元140中的一部分具备热流道喷嘴。

66.d.其他方式:

67.本公开不限于上述的实施方式,能够在不脱离其主旨的范围内以各种构成实现。例如,为了解决上述的技术问题的一部分或者全部、或者为了达成上述的效果的一部分或全部,与以下记载的各方式中的技术特征对应的实施方式的技术特征,能够适宜地进行替换、组合。另外,只要在本说明书中未将该技术特征说明为必须的,则能够适宜地删除。

68.(1)根据本公开的第一方式,提供射出成形装置。该射出成形装置具备:固定模,形成有第一浇口开口及第二浇口开口;可动模,构成为能够与所述固定模合模;第一射出单元,借助所述第一浇口开口将第一成形材料射出到由所述固定模和所述可动模划分的型腔

内;以及第二射出单元,借助所述第二浇口开口将第二成形材料射出到所述型腔内。

69.根据这样的方式,因为即使在型腔的投影面积大的情况下,也能够从第一射出单元及第二射出单元分别射出成形材料,所以能够减小所需的射出压力、合模压力。因而,能够谋得射出成形装置的小型化。

70.(2)在上述方式中,所述第二射出单元也可以将所述第二成形材料射出到所述第一射出单元射出所述第一成形材料的所述型腔内。根据这样的方式,能够通过出自各射出单元的一次射出成形一个成形品。

71.(3)在上述方式中,所述型腔也可以包括与所述第一浇口开口连通的第一型腔、和与所述第一型腔分离地划分出并与所述第二浇口开口连通的第二型腔。根据这样的方式,通过出自各射出单元的一次射出能够成形多个成形品。

72.(4)在上述方式中,所述第一型腔和所述第二型腔可以具有相互不同的形状。根据这样的方式,通过出自各射出单元的一次射出能够成形不同的形状的多个成形品。

73.(5)在上述方式中,所述可动模也可以在与竖直方向相交的方向上移动以进行合模。根据这样的方式,能够以比使可动模竖直向上地移动小的力使可动模移动。

74.(6)在上述方式中,也可以通过进行一次包括所述固定模与所述可动模的合模、和分别从所述第一射出单元及所述第二射出单元向所述型腔内的射出的操作,来使成形品成形。

75.(7)在上述方式中,所述第一成形材料与所述第二成形材料也可以是相同或不同的材料。根据这样的方式,能够通过相同或不同的材料使成形品成形。

76.(8)在上述方式中,所述第一射出单元与所述第二射出单元也可以遵照单独地设定的射出条件进行射出。根据这样的方式,能够提高成形品的品质。

77.(9)在上述方式中,也可以是,所述第一成形材料及所述第二成形材料包括纤维材料,所述第一射出单元和所述第二射出单元遵照不同的射出条件进行射出,从而通过由所述第一成形材料成形的部分和由所述第二成形材料成形的部分成形所述纤维材料的取向性不同的成形品。根据这样的方式,能够使纤维材料的取向性按照成形品的部位或成形品而不同。

78.(10)在上述方式中,也可以具备推出销,所述推出销伴随使所述可动模从所述固定模移动的开模,通过从所述可动模朝向所述固定模相对地突出,来将成形品从所述可动模推出。根据这样的方式,能够简化射出成形装置的构成。

79.(11)在上述方式中,所述第一射出单元及所述第二射出单元中的至少一方也可以具有塑化部,所述塑化部具备螺杆及筒,所述螺杆以旋转轴为中心旋转并具有形成有槽的槽形成面,所述筒具有与所述槽形成面相对的相对面,并在所述相对面设置有供成形材料流出的连通孔。根据这样的方式,能够使射出单元小型化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1