一种适用于外场复杂结构抢修的双重光源光热固化方法与流程

1.本发明涉及飞行器外场复杂结构抢修技术领域,具体为一种适用于外场复杂结构抢修的双重光源光热固化方法。

背景技术:

2.紫外光作为一种节能环保穿透性强的能量已被广泛应用于材料固化过程中,通过在材料体系内加入光引发剂或在分子结构上接枝改性光敏基团,在紫外光诱导下引预聚物或感光的单体会从基态变为激发态,进而形成电子转移的络合体,这些络合体不断交联反应,就形成了三维网络状的聚合物。热固化的机理也较为相似,即光敏引发剂变为热敏引发剂,引发剂在一定温度下发生裂解产生自由基引发聚合反应。无论是光固化还是热固化技术在复合材料维修领域已有较为广泛的研究,尤其是热固化,已成为复合材料固化的主要手段。

3.然而,目前复合材料维修主要采用的热补仪不适用于复杂结构固化,热风机的固化温度不均匀,且无法达到较高温度,导致复合材料在修理时常常可达数个小时,影响结构抢修的效率。

4.为了提升复合材料的固化速度,许多研究者将目光转向光固化领域,玻璃纤维树脂基复合材料由于纤维的透光性较好因此可以实现一定厚度的层板固化。对于碳纤维树脂基复合材料,由于碳纤维为不透明的黑色介质,紫外光较难透过,较难深入材料内部进行固化,造成了固化不均匀,且一般光固化树脂的耐热性能较低,力学性能较差,在实际飞行器修理时工程化应用较少。

5.2017年出版的《工程塑料应用》第45卷第9期第28-32公开了一种自蔓延式紫外光固化方法碳纤维的方法但其会造成梯度上树脂固化不均匀。

6.2011年出版的《火工品》第一期46-48页公开了先光固化表层后用烘箱固化的方法,但其固化时间较长光固化耗时仅为2s而热固化可达2h,并不能达到提高速度的目的。

技术实现要素:

7.针对上述技术问题,本发明提出了一种适用于外场复杂结构抢修的双重光源光热固化方法。通过对紫外固化树脂体系进行改性,引入热固化的引发剂,同时改进传统的紫外光固化设备,将其与红外烘灯结合制成了便携式光热固化灯,并进行了工艺探索,与传统热固化相比降低了固化时间,与单一光固化相比提升了修理质量。

8.本发明所要解决的技术问题采用以下技术方案来实现:

9.一种适用于外场复杂结构抢修的双重光源光热固化方法,包括以下步骤:

10.(一)固化材料:根据目前飞机修理用的预浸料材料,确定光热引发剂配比;

11.(二)固化设备:设计并制造光热固化灯;

12.(三)固化工艺:制作光热湿铺层修理材料并进行修理、固化。

13.优选地,步骤(一)中确定光热引发剂配比的具体过程为:

14.(a)测定含有不同含量的光引发剂的树脂在相同固化时间内的固化度;

15.(b)测定含有不同含量的热引发剂的树脂在相同固化时间内的固化度;

16.(c)结合光热固化体系中光引发剂的光固化反应与热引发剂的热固化反应相互影响,选择合适含量的光引发剂和热引发剂。

17.优选地,步骤(a)中不同含量的光引发剂的树脂的固化度具体如下:

18.含量为2%以下的光引发剂在150w功率辐照20min时的树脂固化度达70%以上;

19.含量为2%以下的光引发剂在200w功率辐照20min时的树脂固化度达85%以上;

20.含量为3%-4%的光引发剂在150w功率辐照20min时的树脂固化度达85%以上;

21.含量为3%-4%的光引发剂在200w功率辐照20min时的树脂固化度达96%以上。

22.优选地,步骤(b)中不同含量的热引发剂的树脂的固化度具体如下:

23.含量为0.1%左右的热引发剂在800w功率辐照20min时的树脂固化度达30%以上;

24.含量为0.5%左右的热引发剂在800w功率辐照20min时的树脂固化度达50%以上;

25.含量为1%左右的热引发剂在800w功率辐照20min时的树脂固化度达80%以上;

26.含量为0.5%左右的热引发剂在1000w功率辐照20min时的树脂固化度达65%以上;

27.含量为1%左右的热引发剂在1000w功率辐照20min时的树脂固化度达95%以上。

28.优选地,步骤(c)中选择含量为2%的光引发剂和含量为0.5%的热引发剂。

29.优选地,步骤(二)中的光热固化灯包括:光热固化灯、设置在所述光热固化灯前方的不透明柔性保温罩(1)、设置在所述光热固化灯灯面上的紫外光源及红外光源,所述紫外光源及红外光源分别独立控制,且前后间隔式排布,所述紫外光源在后,所述红外光源在前。

30.优选地,所述光热固化灯还包括与所述光热固化灯连接的第二支撑杆、通过万向转轴与所述第二支撑杆连接的第一支撑杆、与所述第一支撑杆连接的磁性底座。

31.优选地,步骤(三)中制作光热湿铺层修理材料之前先确定含量为0.5%热引发体系在20min时的固化度随加热功率变化:

32.1000w时的固化度达65%以上;1500w时的固化度达87%以上;2000w时的固化度达95%以上;2500w时的固化度达100%。

33.优选地,步骤(三)中针对待修结构的修补面为双侧区域可及情况下的修理过程:

34.(a)将碳纤维织物与光热固化树脂按一定比例混合涂覆,裁剪成修理特定位置所需形状,叠层铺覆在待修结构上;

35.(b)使用透光率高的透明板材铺覆在待修结构上,在待修结构的修理面周边铺设透气毡便于导气,后封上真空袋,抽真空;

36.(c)将两个光热固化灯设备分别置于待修结构的修补面的前后两侧,一个仅开红外光源,功率为1000w加热,另一个仅开紫外光源,功率为200w加热,同时工作20min后停止工作。

37.优选地,步骤(三)中针对待修结构的修补面为单侧区域可及情况下的修理过程:

38.(s1)将碳纤维织物与光热固化树脂按一定比例混合涂覆,裁剪成修理特定位置所需形状,叠层铺覆在待修结构上;

39.(s2)使用透光率高的透明板材铺覆在待修结构上,在待修结构的修理面周边铺设

透气毡便于导气,后封上真空袋,抽真空;

40.(s3)将一个光热固化灯设备置于待修结构的修补面前方,同时打开紫外光源、红外光源,紫外光源功率为150w加热、工作时间20min,红外光源功率为1500w加热、工作时间30min。

41.本发明的有益效果是:

42.本发明通过对紫外固化树脂体系进行改性,引入热固化的引发剂,同时改进传统的紫外光固化设备,将其与红外灯结合制成了便携式光热固化灯,并进行了工艺探索,与传统光热固化方法相比,本发明同时引入光热两套固化体系,需设置独立的控制系统,通过调节光热两种引发剂比例和紫外红外光源强度及及数量是碳纤维层压结构的上下可以同时均匀固化,形成交联的ipn网络,与传统热固化相比降低了固化时间,与单一光固化相比提升了修理质量。此外,本发明中的光热固化灯可以实现不同狭窄区域的光热固化,具有多角度可调节、免手持、小巧便携等优势。

附图说明

43.下面结合附图和实施例对本发明进一步说明:

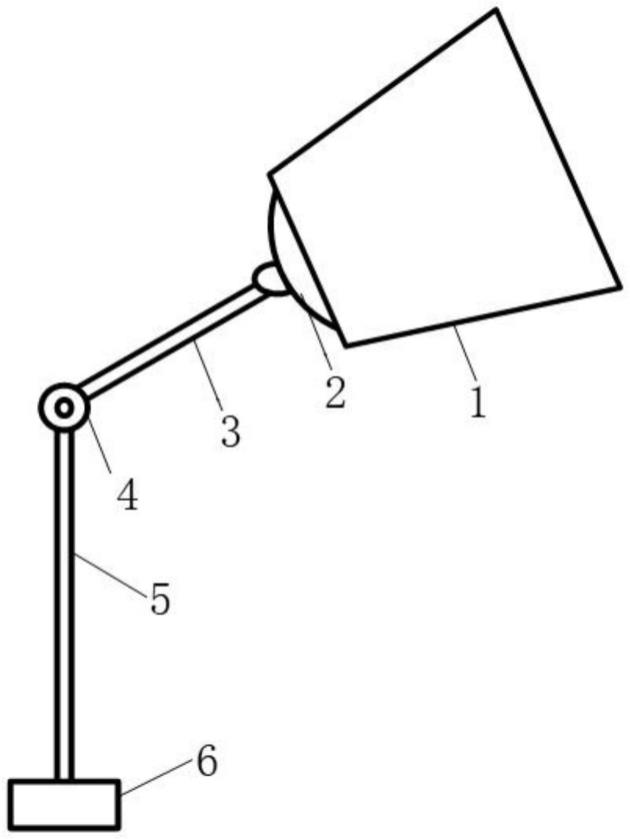

44.图1为本发明中双光源固化设备的结构示意图;

45.图2为本发明双光源固化设备中光热固化灯的灯面结构示意图。

46.图中:1、不透明柔性保温罩;2、光热固化灯;3、第二支撑杆;4、万向转轴;5、第一支撑杆;6、磁性底座;7、紫外光源;8、红外光源。

具体实施方式

47.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

48.一种适用于外场复杂结构抢修的双重光源光热固化方法,本发明从固化材料、固化设备和固化工艺三方面入手,具体步骤如下:

49.第一步,确定光热引发剂的配比:

50.对于飞机负责结构修理,目前采用的是树脂+纤维织物制作预浸料,然后再根据修理部位的裁剪相应的补片形状及厚度,因此需要对树脂体系的配方进行开发。虽然抢修对于固化的速度有一定要求,但是如若固化速度过快,会造成气泡无法排出、补片和胶层孔隙率大等问题,因此并不是修理速度并不是越快越好。胶黏剂树脂采用环氧体系包括但不限于cep、t26、e54等牌号。

51.首先通过测定分别含光热两种引发剂的树脂在相同时间的固化度,以20min的固化时间为例,其中光引发体系固化剂含量与固化度关系如下:

52.含量为2%以下的光引发剂在150w功率辐照20min时的树脂固化度达70%以上;

53.含量为2%以下的光引发剂在200w功率辐照20min时的树脂固化度达85%以上;

54.含量为3%-4%的光引发剂在150w功率辐照20min时的树脂固化度达85%以上;

55.含量为3%-4%的光引发剂在200w功率辐照20min时的树脂固化度达96%以上。

56.热引发剂固化剂含量与固化度关系如下:

57.含量为0.1%左右的热引发剂在800w功率辐照20min时的树脂固化度达30%以上;

58.含量为0.5%左右的热引发剂在800w功率辐照20min时的树脂固化度达50%以上;

59.含量为1%左右的热引发剂在800w功率辐照20min时的树脂固化度达80%以上;

60.含量为0.5%左右的热引发剂在1000w功率辐照20min时的树脂固化度达65%以上;

61.含量为1%左右的热引发剂在1000w功率辐照20min时的树脂固化度达95%以上。

62.考虑到光热固化体系中,光固化反应产生的热量会进一步刺激热引发剂分解,而热固化反应产生的热量也会进一步加快光固化反应的速度,为了控制双重反应的速度和交联密度,光引发剂含量和热引发剂含量均不宜太高,因此选择在含量为2%的光引发剂和含量为0.5%的热引发剂。

63.第二步,设计并制造光热固化灯:

64.本发明中的光热固化灯采用红外+紫外双重加热模式;如图1和图2所示,主要由不透明柔性保温罩1、光热固化灯2、第二支撑杆3、万向转轴4、第一支撑杆5、磁性底座6、紫外光源7、红外光源8所构成。所述不透明柔性保温罩1设置在光热固化灯2前方,为不透光的柔性保温材料,能够减少光能和热能的耗散。所述第二支撑杆3与光热固化灯2连接,所述第二支撑杆3、第一支撑杆5均为铝合金支撑杆,用于稳定光热固化灯2;所述第二支撑杆3、第一支撑杆5通过万向转轴4连接,所述万向转轴4可调节光热固化灯2方向、距离以便伸入飞行器内部进行结构固化,所述磁性底座6与第一支撑杆5连接,可将该装置固定于机体金属结构上,免于人工手持,减少人员工作量。所述紫外光源7、红外光源8分别独立控制,呈前后间隔式排布,所述红外光源8距离灯面表面更近,所述紫外光源7在后。

65.第三步,确定固化工艺:

66.首先确定含量为0.5%热引发体系在20min时的固化度随加热功率变化。如下:

67.1000w时的固化度达65%以上;

68.1500w时的固化度达87%以上;

69.2000w时的固化度达95%以上;

70.2500w时的固化度达100%。

71.其后制作光热湿铺层修理材料并进行修理,具体步骤如下:

72.1.将碳纤维织物包括但不限于cf3031牌号与光热固化树脂按一定比例混合涂覆(30-50%质量分数),裁剪成修理特定位置所需形状,叠层铺覆在待修结构上,不应铺设常规热固化的脱模布、透气毡等辅助材料,而应使用透光率高的透明板材,在修理面周边铺设透气毡便于导气,后封上真空袋,抽真空。

73.2.光热固化根据具体使用场景分为如下两种:

74.①

当修补面的双侧区域可及情况下,将两个光热固化灯设备分别置于待修结构的修补面的前后两侧,一个仅开红外光源8,功率为1000w加热,另一个仅开紫外光源7,功率为200w加热,同时工作20min后停止工作。

75.②

当修补面的单侧区域可及情况下,将一个光热固化灯设备置于待修结构的修补面前方,同时打开紫外光源7、红外光源8,紫外光源7功率为150w加热、工作时间20min,红外光源8功率为1500w加热、工作时间30min。

76.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明

的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1