一种PET塑料破碎再生加工工艺的制作方法

一种pet塑料破碎再生加工工艺

技术领域

1.本发明属于pet塑料技术领域,具体涉及一种pet塑料破碎再生加工工艺。

背景技术:

2.pet即聚对苯二甲酸乙二醇酯,俗称涤纶树脂,是热塑性聚酯中最主要的品种。pet分为纤维级聚酯切片和非纤维级聚酯切片,纤维级聚酯用于制造涤纶短纤维和涤纶长丝,是供给涤纶纤维企业加工纤维及相关产品的原料;非纤维级聚酯还有管类、瓶类和薄膜等用途,广泛应用于包装业、电子电器、医疗卫生、建筑和汽车等领域。

3.废弃的pet塑料产品通常会进行回收再生处理,在对体积较大的管类pet塑料件进行破碎回收的过程中,由于pet塑料管表面光滑,传统破碎机中两个破碎辊在转动过程中与pet塑料管表面之间的摩擦力很小,pet塑料管难以进入到两个破碎辊之间,需要人工将pet塑料管推入两个破碎辊之间,严重影响了破碎的效率,且两个破碎辊对pet塑料管进行破碎过程中,pet塑料管破裂时会产生剧烈形变,进而产生不规则飞溅的碎片,碎片会飞出破碎机外部,既造成材料浪费,也对操作人员的安全形成威胁。

技术实现要素:

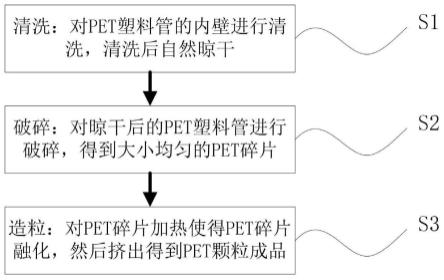

4.为解决上述技术问题,本发明采用如下技术方案:一种pet塑料破碎再生加工工艺,针对pet塑料管进行加工处理,包括以下步骤:

5.步骤一、清洗:对pet塑料管的内壁进行清洗,清洗后自然晾干;

6.步骤二、破碎:对晾干后的pet塑料管进行破碎,得到大小均匀的pet碎片;

7.步骤三、造粒:对pet碎片加热使得pet碎片融化,然后挤出得到pet颗粒成品;

8.其中,步骤二采用一种pet塑料破碎装置配合完成,所述pet塑料破碎装置包括机体,机体顶面竖直开设有圆形的进料槽,机体上沿进料槽周向均匀安装有若干个进料机构,进料机构包括开设在进料槽内壁上的容纳槽,容纳槽内竖直滑动安装有升降块,容纳槽内转动安装有竖直贯穿升降块且与升降块螺纹配合的进料丝杠,机体顶部固定安装有用于驱动进料丝杠的进料电机;升降块上活动连接有水平贯穿升降块的进料插杆,进料插杆朝向进料槽轴线的端面为圆锥面;进料插杆另一端安装有导向块,容纳槽的内壁上开设有与导向块配合的导向槽。

9.进料槽内壁上位于相邻两个进料机构之间安装有切条机构,切条机构包括水平安装在进料槽内壁上的切条刀,切条刀的刀口朝上;切条刀端部固定安装有刀座,机体内部安装有与刀座水平滑动配合的刀槽。

10.机体底面竖直开设有圆形的出料槽,出料槽与进料槽轴线重合且二者之间通过圆锥形的连通槽连通;出料槽内安装有切粒机构,切粒机构包括若干个固定连接在出料槽内壁上的连接臂,若干个连接臂内端共同固定安装有电机座,电机座底部竖直固定安装有切粒电机,切粒电机的输出端固定安装有切粒轴,切粒轴上水平固定安装有第一圆盘,第一圆盘的边缘处沿周向均匀固定安装有若干个水平的第一切粒刀。

11.作为本发明的一种优选技术方案,所述进料插杆与导向块转动配合,进料插杆的表面开设有螺旋槽,升降块内部转动安装有与螺旋槽滚动配合的限位滚珠。

12.作为本发明的一种优选技术方案,导向槽包括竖直段和弧形段,弧形段中部与进料槽轴线的距离小于弧形段端部与进料槽轴线的距离,导向块上转动安装有与导向槽滚动配合的圆杆。

13.作为本发明的一种优选技术方案,相邻两个进料机构中升降块在工作时的运动方向相反。

14.作为本发明的一种优选技术方案,导向块上固定安装有第一磁铁块,容纳槽内壁对应导向槽底端位置固定安装有第二磁铁块,容纳槽内壁对应导向槽顶端位置固定安装有第三磁铁块。

15.作为本发明的一种优选技术方案,所述刀座上转动安装有与刀槽滚动配合的滚轮,刀槽内壁与刀座之间固定连接有水平的伸缩弹簧;刀槽内转动安装有竖直轴,竖直轴上水平固定安装有与刀座相贴合的凸轮。

16.作为本发明的一种优选技术方案,进料槽内壁上对应切条刀上方的位置开设有轮槽,轮槽内水平转动安装有相互平行的第一水平轴和第二水平轴;第一水平轴上固定安装有橡胶轮和第一带轮,橡胶轮一部分位于轮槽内,另一部分位于进料槽内;第二水平轴上固定安装有蜗轮和第二带轮,第一带轮和第二带轮之间连接有同步带;竖直轴顶部固定安装有与蜗轮配合的蜗杆。

17.作为本发明的一种优选技术方案,所述电机座内部开设有空腔,切粒轴上固定安装有第一锥齿轮,空腔内壁上水平转动安装有齿轮轴,齿轮轴上固定安装有与第一锥齿轮啮合的第二锥齿轮;齿轮轴上转动安装有套筒,套筒底端伸入空腔内且套筒上固定安装有与第二锥齿轮啮合的第三锥齿轮;套筒顶部水平固定安装有第二圆盘,第二圆盘的边缘处沿周向均匀固定安装有若干个水平的第二切粒刀;第一切粒刀和第二切粒刀的刀口朝向相反。

18.作为本发明的一种优选技术方案,所述切粒轴上沿周向均匀固定安装有若干个连接杆,若干个连接杆外端共同固定安装有环形的导料板,导料板与连通槽位置对应且导料板外壁与连通槽的槽壁之间距离恒定;导料板顶部固定安装有环形的挡料板;连通槽的槽壁上沿周向均匀固定安装有若干个复切刀片。

19.本发明至少具有如下有益效果:(1)本发明在对pet塑料管进行破碎过程中,通过进料机构中的进料插杆贯穿pet塑料管侧壁使得pet塑料管跟随进料插杆和升降块同步移动,升降块带动进料插杆向下移动过程中pet塑料管同步下降,且升降块下降到最低点后进料插杆自动与pet塑料管分离,升降块带动进料插杆复位后继续对pet塑料管进行向下输送的动作,从而使得pet塑料管能够稳定下降,无需人工辅助,提高了下料的效率;由于相邻两个进料机构中的升降块运动方向相反,故部分进料机构带动pet塑料管下降的过程中,另一部分进料机构复位,从而通过各个进料机构之间的配合实现持续带动pet塑料管下降的效果,进一步提高了效率。

20.(2)本发明在通过进料机构带动pet塑料管稳定下料的过程中,切条机构同步对下降过程中的pet塑料管进行自下而上地切割,使得pet塑料管被切割成若干个条形的pet塑料片,再通过切粒机构将pet塑料片切割成颗粒状;在此过程中,由于pet塑料管不会产生剧

烈形变,故不会产生飞溅的碎片,既避免了材料浪费,也保证了操作人员的安全。

21.(3)本发明中的切条机构在工作过程中,通过橡胶轮与pet塑料管外壁之间的挤压力带动橡胶轮转动,并通过一系列传动使得切条刀往复移动形成锯切的效果,锯切过程中切条刀与pet塑料管的摩擦力更大,更容易将pet塑料管切割成pet塑料条,避免了pet塑料管产生剧烈形变的情况出现,从而进一步避免了碎片飞溅的情况出现。

22.(4)本发明中的切粒机构在工作过程中,第一切粒刀和第二切粒刀反向旋转,对pet塑料条从不同方向进行双刀切割,避免了单刀切割时pet塑料条产生弯曲而对切割力形成缓冲的情况出现,提高了切割的效果,确保能够将pet塑料条切割成颗粒状。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

24.图1为本发明实施例中pet塑料破碎再生加工工艺的步骤图。

25.图2为本发明实施例中pet塑料破碎装置的立体结构示意图。

26.图3为本发明实施例中pet塑料破碎装置的部分内部结构示意图。

27.图4为图3中a处的放大示意图。

28.图5为图3中b处的放大示意图。

29.图6为本发明实施例中切条机构的内部结构示意图。

30.图7为本发明实施例中切粒机构的立体结构示意图。

31.图8为本发明实施例中切条机构的部分立体结构示意图。

32.图中:1、机体;101、进料槽;102、出料槽;103、连通槽;2、进料机构;201、容纳槽;202、升降块;203、进料丝杠;204、进料电机;205、进料插杆;206、导向块;207、导向槽;208、螺旋槽;209、限位滚珠;210、圆杆;211、第一磁铁块;212、第二磁铁块;213、第三磁铁块;3、切条机构;301、切条刀;302、刀座;303、刀槽;304、滚轮;305、伸缩弹簧;306、竖直轴;307、凸轮;308、轮槽;309、第一水平轴;310、第二水平轴;311、橡胶轮;312、第一带轮;313、蜗轮;314、第二带轮;315、同步带;316、蜗杆;4、切粒机构;401、连接臂;402、电机座;403、切粒电机;404、切粒轴;405、第一圆盘;406、第一切粒刀;407、空腔;408、第一锥齿轮;409、齿轮轴;410、第二锥齿轮;411、套筒;412、第三锥齿轮;413、第二圆盘;414、第二切粒刀;5、连接杆;6、导料板;7、挡料板;8、复切刀片。

具体实施方式

33.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

34.如图1所示,本实施例提供了一种pet塑料破碎再生加工工艺,针对pet塑料管进行加工处理,包括以下步骤:

35.步骤一、清洗:对pet塑料管的内壁进行清洗,清洗后自然晾干;

36.步骤二、破碎:对晾干后的pet塑料管进行破碎,得到大小均匀的pet碎片;

37.步骤三、造粒:对pet碎片加热使得pet碎片融化,然后挤出得到pet颗粒成品;

38.其中,步骤二采用一种如图3和图4所示的pet塑料破碎装置配合完成,所述pet塑料破碎装置包括机体1,机体1顶面竖直开设有圆形的进料槽101,机体1上沿进料槽101周向

均匀安装有若干个进料机构2,进料机构2包括开设在进料槽101内壁上的容纳槽201,容纳槽201内竖直滑动安装有升降块202,容纳槽201内转动安装有竖直贯穿升降块202且与升降块202螺纹配合的进料丝杠203,机体1顶部固定安装有用于驱动进料丝杠203的进料电机204;升降块202上活动连接有水平贯穿升降块202的进料插杆205,进料插杆205朝向进料槽101轴线的端面为圆锥面;进料插杆205另一端安装有导向块206,容纳槽201的内壁上开设有与导向块206配合的导向槽207;进料插杆205与导向块206转动配合,进料插杆205的表面开设有螺旋槽208,升降块202内部转动安装有与螺旋槽208滚动配合的限位滚珠209;导向槽207由竖直段和弧形段组成,弧形段中部与进料槽101轴线的距离小于弧形段端部与进料槽101轴线的距离,导向块206上转动安装有与导向槽207滚动配合的圆杆210;导向块206上固定安装有第一磁铁块211,容纳槽201内壁对应导向槽207底端的位置固定安装有第二磁铁块212,容纳槽201内壁对应导向槽207顶端的位置固定安装有第三磁铁块213。

39.对pet塑料管进行破碎时,首先启动进料电机204,通过进料电机204带动进料丝杠203往复转动,进料丝杠203往复转动过程中带动升降块202上下往复移动;升降块202在上下往复移动的过程中导向块206、圆杆210和进料插杆205沿着导向槽207往复移动;升降块202、导向块206和进料插杆205向下移动时,进料插杆205在导向块206的带动下先朝向进料槽101轴线处移动,随后又远离进料槽101轴线移动,即进料插杆205端部先从升降块202内伸入进料槽101内,随后又退回至升降块202内;升降块202、导向块206和进料插杆205向上移动时,进料插杆205始终位于升降块202内;需要说明的是,第一磁铁块211和第三磁铁块213在对齐状态下会产生互斥力,从而保证导向块206和圆杆210在导向槽207顶部位置时能从导向槽207竖直段移动至导向槽207弧形段,第一磁铁块211和第二磁铁块212在对齐状态下会产生吸引力,从而保证导向块206和圆杆210在导向槽207底部位置时能从导向槽207弧形段移动至导向槽207竖直段。

40.进料机构2工作状态下,通过人工将pet塑料管放入进料槽101内,若干个进料插杆205首先插入pet塑料管侧壁然后带动pet塑料管同步下降,随后进料插杆205与pet塑料管分离,从而实现带动pet塑料管下降的效果,这个过程中无需人工将pet塑料管向下推;需要说明的是,相邻两个进料机构2中升降块202在工作时的运动方向相反,故当一部分进料插杆205插入pet塑料管并带动pet塑料管下降的过程中,另一部分的进料插杆205在向上复位的过程中,通过各个进料机构2中进料插杆205的相互配合带动pet塑料管持续下降,不会出现因进料插杆205复位而造成pet塑料管静止的情况,从而进一步提高了进料的效率。

41.如图2、图6和图8所示,进料槽101内壁上位于相邻两个进料机构2之间安装有切条机构3,切条机构3包括水平安装在进料槽101内壁上的切条刀301,切条刀301的刀口朝上;切条刀301端部固定安装有刀座302,机体1内部安装有与刀座302水平滑动配合的刀槽303;刀座302上转动安装有与刀槽303滚动配合的滚轮304,刀槽303内壁与刀座302之间固定连接有水平的伸缩弹簧305;刀槽303内转动安装有竖直轴306,竖直轴306上水平固定安装有与刀座302相贴合的凸轮307;进料槽101内壁上对应切条刀301上方的位置开设有轮槽308,轮槽308内水平转动安装有相互平行的第一水平轴309和第二水平轴310;第一水平轴309上固定安装有橡胶轮311和第一带轮312,橡胶轮311一部分位于轮槽308内,另一部分位于进料槽101内;第二水平轴310上固定安装有蜗轮313和第二带轮314,第一带轮312和第二带轮314之间连接有同步带315;竖直轴306顶部固定安装有与蜗轮313配合的蜗杆316。

42.pet塑料管在进料机构2的作用下向下移动的过程中,pet塑料管与橡胶轮311之间形成相互挤压力,该挤压力带动橡胶轮311转动,橡胶轮311带动第一水平轴309和第一带轮312转动,第一带轮312通过同步带315带动第二带轮314转动,第二带轮314带动第二水平轴310和蜗轮313转动,蜗轮313通过蜗杆316带动竖直轴306持续转动,竖直轴306带动凸轮307持续转动,凸轮307周期性地向刀座302施加推力,凸轮307的推力与伸缩弹簧305的弹力共同作用使得刀座302在刀槽303内水平往复移动,从而带动切条刀301水平往复移动;切条刀301与下降的pet塑料管接触后对pet塑料管进行往复锯切,pet塑料管在若干个切条刀301的作用下被切割成若干个pet塑料条。

43.如图3所示,切粒轴404上沿周向均匀固定安装有若干个连接杆5,若干个连接杆5外端共同固定安装有环形的导料板6,导料板6与连通槽103位置对应且导料板6外壁与连通槽103的槽壁之间距离恒定;导料板6顶部固定安装有环形的挡料板7;连通槽103的槽壁上沿周向均匀固定安装有若干个复切刀片8。

44.被切割后的pet塑料管成为pet塑料条后进入导料板6和连通槽103内壁之间的区域,由于pet塑料管依然在下降,故被切割后的pet塑料条在pet塑料管的推力作用下继续向下朝着出料槽102移动,在此过程中,复切刀片8对pet塑料条进行复切,使得较宽的pet塑料条成为较窄的pet塑料条,以便于对pet塑料条进行切粒。

45.如图5和图7所示,机体1底面竖直开设有圆形的出料槽102,出料槽102与进料槽101轴线重合且二者之间通过圆锥形的连通槽103连通;出料槽102内安装有切粒机构4,切粒机构4包括若干个固定连接在出料槽102内壁上的连接臂401,若干个连接臂401内端共同固定安装有电机座402,电机座402底部竖直固定安装有切粒电机403,切粒电机403的输出端固定安装有切粒轴404,切粒轴404上水平固定安装有第一圆盘405,第一圆盘405的边缘处沿周向均匀固定安装有若干个水平的第一切粒刀406;电机座402内部开设有空腔407,切粒轴404上固定安装有第一锥齿轮408,空腔407内壁上水平转动安装有齿轮轴409,齿轮轴409上固定安装有与第一锥齿轮408啮合的第二锥齿轮410;齿轮轴409上转动安装有套筒411,套筒411底端伸入空腔407内且套筒411上固定安装有与第二锥齿轮410啮合的第三锥齿轮412;套筒411顶部水平固定安装有第二圆盘413,第二圆盘413的边缘处沿周向均匀固定安装有若干个水平的第二切粒刀414;第一切粒刀406和第二切粒刀414的刀口朝向相反。

46.切粒机构4工作时,通过人工开启切粒电机403,切粒电机403带动切粒轴404和第一锥齿轮408正向转动,切粒轴404带动第一圆盘405和第一切粒刀406正向转动,第一锥齿轮408通过第二锥齿轮410带动第三锥齿轮412反向转动,第三锥齿轮412带动套筒411、第二圆盘413和第二切粒刀414反向转动;自上而下运动至出料槽102内的pet塑料条在第一切粒刀406和第二切粒刀414的作用下被切割成pet塑料颗粒。

47.本实施例中步骤二的具体步骤如下:先开启切粒电机403和进料电机204,通过人工将pet塑料管放入进料槽101内,通过进料机构2带动pet塑料管持续下降,通过切条机构3将pet塑料管切割成较宽的pet塑料条,随后通过复切刀片8较宽的pet塑料条切割成较窄的pet塑料条,pet塑料条进入出料槽102后经切粒机构4切割成pet塑料颗粒。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1