一种用于聚氨酯硬泡沫加工后的固体废物处理装置的制作方法

1.本发明涉及于聚氨酯硬泡沫固废处理领域,具体是一种用于聚氨酯硬泡沫加工后的固体废物处理装置。

背景技术:

2.聚氨酯硬质泡沫是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物,现有的聚氨酯硬质泡沫在使用之后,需要通过裁剪的方式将多余的余料进行切割,多个的余料将通过粉碎机把聚氨酯软质泡沫粉碎,放入带有搅拌器的容器里,喷洒反应型、单组份湿固化型多苯基多亚甲基多异氰酸酯类粘合剂,混合均匀后,将喷上胶液的泡沫放入模具中模塑,按适当的压缩比,室温固化12小时,或150℃下保持40分钟,即得成品。得到的回收泡沫可用作包装、汽车衬里、地毯被衬、支撑物等低档部件。

3.现有的聚氨酯硬质泡沫由于质量较轻、较脆,破碎过程中易弹起,对聚氨酯硬质泡沫进行粉碎时,需要人工手扶着聚氨酯硬质泡沫,使聚氨酯硬质泡沫的一端竖直向下被破碎辊进行破损,且拐角位置的聚氨酯硬质泡沫在切割之后一般呈“l”型状态,“l”型状态聚氨酯硬质泡沫与破碎辊相接触时会出现弹起的情况,导致破碎效率较慢,需要人工使用另一个聚氨酯硬质泡沫给予“l”型状态聚氨酯硬质泡沫一定的压力,使“l”型状态聚氨酯硬质泡沫更快的被破损,较为繁琐,因此本发明提出了一种用于聚氨酯硬泡沫加工后的固体废物处理装置。

技术实现要素:

4.本发明的目的在于:为了解决现有的“l”型状态聚氨酯硬质泡沫在破碎过程中需要人工手扶与给予一定压力较为繁琐的问题,提供一种用于聚氨酯硬泡沫加工后的固体废物处理装置。

5.为实现上述目的,本发明提供如下技术方案:一种用于聚氨酯硬泡沫加工后的固体废物处理装置,包括:主体,固定安装在所述主体一端的驱动电机,连接在所述驱动电机输出端的第一齿轮,啮合在所述第一齿轮外侧的第二齿轮,转动连接在所述主体内腔的第一破碎辊、第二破碎辊,所述第一破碎辊位于第二破碎辊的一侧,所述第一破碎辊、第二破碎辊分别通过转轴与第一齿轮外侧的第二齿轮相连,其特征在于,包括导料板的导料机构,设置于所述主体的内部且延伸至主体的内侧,用于将物料导向至第一破碎辊、第二破碎辊之间;下料机构,设置于导料板的底端且延伸至主体的内部,用于给予“l”型物料推力;下压机构,设置于主体的内部且延伸至主体的内侧,用于对“l”型物料下压力。

6.作为本发明再进一步的方案:所述导料机构还包括有套接在第一齿轮一端转轴外壁的链条,所述链条的另一端内侧套接有传动杆,所述传动杆的外壁位于链条的一侧固定连接有第三齿轮,所述传动杆的一端连接有延伸至主体内侧的输送辊,所述第三齿轮的上方啮合有与主体内部转动连接的第四齿轮,所述第四齿轮的一侧啮合有与主体内部转动连

接的第五齿轮,所述第五齿轮的一端连接有延伸至主体内侧的导料板。

7.作为本发明再进一步的方案:所述下料机构包括有与第五齿轮外壁啮合的第一齿条,所述第一齿条的一端位于导料板的下方连接有活动板,所述活动板的下方设置有贯穿至活动板上方且与导料板底端连接的定位杆,所述活动板的一侧连接有顶块,所述定位杆的底端固定连接有限位块。

8.作为本发明再进一步的方案:所述下压机构包括有第六齿轮、定位杆,所述第六齿轮转动连接在主体的内部且与第三齿轮外壁相啮合,所述定位杆滑动连接在主体的内侧,所述第六齿轮的下方啮合有第二齿条,所述第二齿条的一侧连接有伸缩杆,所述第二齿条的另一侧连接有延伸至主体内部的推杆,所述伸缩杆的外壁套接有弹簧,所述定位杆外壁套接有下压辊,所述定位杆的底端固定连接有下压杆。

9.作为本发明再进一步的方案:所述第五齿轮的一端通过转动杆与主体的内侧转动连接,所述第三齿轮的外壁呈半齿状态。

10.作为本发明再进一步的方案:所述输送辊的外壁固定有多个呈锥形结构的挤压条,多个挤压条均匀分布在输送辊的外壁,所述第一齿轮的一端通过转动杆、链轮与第一破碎辊一端固定连接,所述链条的一端内侧与链轮外壁相套接。

11.作为本发明再进一步的方案:所述定位杆的数量设置有多个,均匀分布在导料板的底端,所述活动板的内壁与定位杆的外壁相吻合,所述活动板的横截面呈“l”型状态。

12.作为本发明再进一步的方案:所述主体的内壁设置有与定位杆移动轨迹相匹配的滑槽,所述定位杆的外壁与下压辊的内侧相吻合。

13.作为本发明再进一步的方案:所述下压杆的底端与第一破碎辊、第二破碎辊之间的间距小于物料的厚度,所述主体的内壁设置有与活动块移动轨迹相匹配的凹槽,所述下压杆的横截面呈“u”字型结构。

14.与现有技术相比,本发明的有益效果是:1、通过设置导料机构,通过将物料置于主体的内侧,此时物料将与导料板的外壁相接触,在驱动电机的作用下,第一齿轮、第二齿轮、第一破碎辊、第二破碎辊将转动,同时套接在第一齿轮与第一破碎辊连接位置转动杆外壁的链条也将传动,链条转动将带动传动杆、第三齿轮、输送辊、第四齿轮、第五齿轮、导料板转动,使位于导料板外壁的物料沿着导料板逐渐倾斜的面滑落至第一破碎辊、第二破碎辊之间,直到第三齿轮外壁齿块不再与输送辊相接触,那么导料板也将在重力作用下回到原位,达到了对物料进行导向的目的;2、通过设置下料机构,当第四齿轮转动时也将给予第一齿条推力,使第一齿条一端连接的活动板将沿着定位杆的外壁移动,活动板将逐渐靠近导料板的底端,而位于活动板一侧连接的顶块将越过导料板的顶端,给予“l”型物料一端推力,使“l”型物料也将沿着导料板的外壁滑落至第一破碎辊、第二破碎辊之间,达到了对“l”型物料进行导向的目的;3、通过设置下压机构,当“l”型物料的下方部分完全被破碎,此时物料将在输送辊的作用下继续向下移动,而第三齿轮转动将带动第六齿轮转动、给予第二齿条推力,使第二齿条沿着伸缩杆的外壁移动,且给予弹簧挤压力,直到第三齿轮不再与第六齿轮相接触,那么第二齿条一侧的推杆将在弹簧的作用下弹出给予物料推力,使物料与输送辊分离,落在第一破碎辊、第二破碎辊之间,同时下压杆将在重力作用下向下滑落,与物料外壁相接触,给予物料向下的压力,达到了进一步增加物料破碎效率的目的。

附图说明

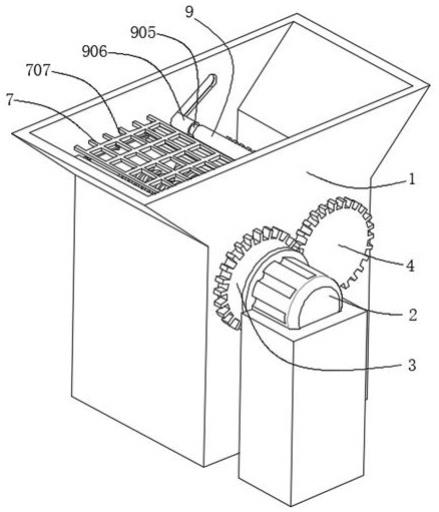

15.图1为本发明的结构示意图;图2为本发明的主体内部结构剖视图;图3为本发明的a处局部放大图;图4为本发明的下料机构结构示意图;图5为本发明的下压辊结构示意图;图6为本发明的b处局部放大图;图7为本发明的c处局部放大图。

16.图中:1、主体;2、驱动电机;3、第一齿轮;4、第二齿轮;5、第一破碎辊;6、第二破碎辊;7、导料机构;701、链条;702、传动杆;703、第三齿轮;704、输送辊;705、第四齿轮;706、第五齿轮;707、导料板;8、下料机构;801、限位块;802、第一齿条;803、活动板;804、定位杆;805、顶块;9、下压机构;901、第六齿轮;902、第二齿条;903、伸缩杆;904、弹簧;905、定位杆;906、下压辊;907、下压杆;908、活动块;909、推杆。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1~图7,本发明实施例中,一种用于聚氨酯硬泡沫加工后的固体废物处理装置,包括:主体1,固定安装在主体1一端的驱动电机2,连接在驱动电机2输出端的第一齿轮3,啮合在第一齿轮3外侧的第二齿轮4,转动连接在主体1内腔的第一破碎辊5、第二破碎辊6,第一破碎辊5位于第二破碎辊6的一侧,第一破碎辊5、第二破碎辊6分别通过转轴与第一齿轮3外侧的第二齿轮4相连,包括导料板707的导料机构7,设置于主体1的内部且延伸至主体1的内侧,用于将物料导向至第一破碎辊5、第二破碎辊6之间;下料机构8,设置于导料板707的底端且延伸至主体1的内部,用于给予“l”型物料推力;下压机构9,设置于主体1的内部且延伸至主体1的内侧,用于对“l”型物料下压力。

19.在本实施例中:通过将物料置于主体1的内侧,此时物料将与导料板707的外壁相接触,在驱动电机2的作用下,第一齿轮3、第二齿轮4、第一破碎辊5、第二破碎辊6将转动,同时导料机构7、下料机构8、下压机构9也将工作,对物料进行导向与下压,进一步提高了物料进行破碎效率。

20.请着重参阅图2、图3与图7,导料机构7还包括有套接在第一齿轮3一端转轴外壁的链条701,链条701的另一端内侧套接有传动杆702,传动杆702的外壁位于链条701的一侧固定连接有第三齿轮703,传动杆702的一端连接有延伸至主体1内侧的输送辊704,第三齿轮703的上方啮合有与主体1内部转动连接的第四齿轮705,第四齿轮705的一侧啮合有与主体1内部转动连接的第五齿轮706,第五齿轮706的一端连接有延伸至主体1内侧的导料板707。

21.在本实施例中:通过将物料置于主体1的内侧,此时物料将与导料板707的外壁相接触,在驱动电机2的作用下,第一齿轮3、第二齿轮4、第一破碎辊5、第二破碎辊6将转动,同时套接在第一齿轮3与第一破碎辊5连接位置转动杆外壁的链条701也将传动,链条701转动

将带动传动杆702、第三齿轮703、输送辊704、第四齿轮705、第五齿轮706、导料板707转动,使位于导料板707外壁的物料沿着导料板707逐渐倾斜的面滑落至第一破碎辊5、第二破碎辊6之间,直到第三齿轮703外壁齿块不再与第四齿轮705相接触,那么导料板707也将在重力作用下回到原位,达到了对物料进行导向的目的。

22.请着重参阅图3、图6与图7,下料机构8包括有与第五齿轮706外壁啮合的第一齿条802,第一齿条802的一端位于导料板707的下方连接有活动板803,活动板803的内壁设置有贯穿活动板803与导料板707底端连接的定位杆804,活动板803的一侧连接有顶块805,定位杆804的底端固定连接有限位块801。

23.在本实施例中:当第五齿轮706转动时也将给予第一齿条802推力,使第一齿条802一端连接的活动板803将沿着定位杆804的外壁移动,活动板803将逐渐靠近导料板707的底端,而位于活动板803一侧连接的顶块805将越过导料板707的顶端,给予“l”型物料一端推力,使“l”型物料也将沿着导料板707的外壁滑落至第一破碎辊5、第二破碎辊6之间,达到了对“l”型物料进行导向的目的。

24.请着重参阅图5与图6,下压机构9包括有第六齿轮901、定位杆905,第六齿轮901转动连接在主体1的内部且与第三齿轮703外壁相啮合,定位杆905滑动连接在主体1的内侧,第六齿轮901的下方啮合有第二齿条902,第二齿条902的一侧连接有伸缩杆903,第二齿条902的另一侧连接有延伸至主体1内部的推杆909,伸缩杆903的外壁套接有弹簧904,定位杆905外壁套接有下压辊906,定位杆905的底端固定连接有下压杆907。

25.在本实施例中:当“l”型物料向下滑落时,将与下压辊906、输送辊704的外壁相接触,在输送辊704外壁锥形块的作用下给予物料推力,同时下压辊906也将带动定位杆905沿着主体1内侧向斜上方滑动,直到物料的下方部分完全被破碎,此时物料将在输送辊704的作用下继续向下移动,而第三齿轮703转动将带动第六齿轮901转动、第二齿条902移动,使第二齿条902沿着伸缩杆903的外壁移动,且给予弹簧904拉力,直到第三齿轮703不再与第六齿轮901相接触,那么第二齿条902一侧的推杆909移动过程中给予物料推力,使物料与输送辊704分离,落在第一破碎辊5、第二破碎辊6之间,同时下压杆907将在重力作用下向下滑落,此时下压杆907在滑动过程中与物料外壁相接触,给予物料向下的压力,达到了进一步增加物料破碎效率的目的。

26.请着重参阅图3、图6与图7,第五齿轮706的一端通过转动杆与主体1的内侧转动连接,第三齿轮703的外壁呈半齿状态,输送辊704的外壁固定连接有多个呈锥形结构的挤压条,多个挤压条均匀分布在输送辊704的外壁,第一齿轮3的一端通过转动杆、链轮与第一破碎辊5一端固定连接,链条701的一端内侧与链轮外壁相套接。

27.在本实施例中:通过此结构可使多个均匀分布在输送辊704的锥形条对物料进行咬合推动,使其沿着输送辊704的外壁向下移动,对物料进行输送,减少了人工手扶的工序,进一步提高了工作效率。

28.请着重参阅图4,定位杆804的数量设置有多个,均匀分布在导料板707的底端,活动板803的内壁与定位杆804的外壁相吻合,活动板803的横截面呈“l”型状态。

29.在本实施例中:通过此结构可使“l”型物料在顶块805、活动板803、第一齿条802的作用下被顶到导料板707的外壁,减少了人工操作步骤,进一步提高了工作效率。

30.请着重参阅图5与图6,主体1的内壁设置有与定位杆905移动轨迹相匹配的滑槽,

定位杆905的外壁与下压辊906的内侧相吻合,下压杆907的底端与第一破碎辊5、第二破碎辊6之间的间距小于物料的厚度,主体1的内壁设置有与活动块908移动轨迹相匹配的凹槽,下压杆907的横截面呈“u”字型结构。

31.在本实施例中:通过此结构可当“l”型物料在输送辊704的作用下落入第一破碎辊5、第二破碎辊6之间后,下压杆907也将在重力作用下与物料外壁相接触,给予物料向下的压力,达到了进一步增加物料破碎效率的目的。

32.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1