一种进气格栅浇注系统凝料剪切装置的制作方法

1.本发明涉及进气格栅加工技术领域,特别是涉及一种进气格栅浇注系统凝料剪切装置。

背景技术:

2.进气格栅的形状复杂,为了保证产品表面高光的气纹,并避免进胶位置对产品外观影响,进气格栅的浇注系统需要设计的较复杂,因此残留在进气格栅上的浇注系统凝料结构较复杂;具体的,如图1所示进气格栅浇注系统凝料1包括浇口段11和容料段12,浇口段11的上端与进气格栅本体2的底壁连接,浇口段11的下端连接容料段12,容料段12的截面形状为宽度较大的矩形,容料段12包括与浇口段连接的第一竖向延伸部121,第一竖向延伸部121的下端连接有第一横向延伸部122,第一横向延伸部122的另一端向远离进气格栅本体2的方向延伸并连接有第二横向延伸部123,第二横向延伸部123与第一横向延伸122部呈夹角布置,第二横向延伸部123远离第一横向延伸部122的一端连接有向上延伸的第二竖向延伸部124。

3.浇口段11的形状为矩形且浇口段11的高度较小,使用剪刀剪除进气格栅浇注系统凝料1时,受容料段12的干涉,剪刀无法剪切至浇口段11与进气格栅本体2连接的根部,导致切口断面质量无法满足要求;目前,为满足切口断面质量要求,需要人工用刀片从浇口段的上端沿浇口段的长度方向反复划割,从而将进气格栅浇注系统凝料从进气格栅本体上去除,去除进气格栅浇注系统凝料的效率低且劳动强度高。

技术实现要素:

4.本发明所要解决的技术问题是:目前,将进气格栅浇注系统凝料从进气格栅本体上去除时,需要人工用刀片划割浇口段的根部,去除效率低且劳动强度高。

5.为了解决上述技术问题,本发明的目的是提供一种进气格栅浇注系统凝料剪切装置,浇注系统凝料包括截面形状为矩形的浇口段,所述浇口段的下端连接有容料段;进气格栅浇注系统凝料剪切装置包括设置在进气格栅本体下方的架体,所述架体上固定连接有水平延伸的第一导轨,所述第一导轨上滑动连接有第一剪切装置,所述第一剪切装置的剪切口朝向所述浇口段的下部;

6.所述架体上固定连接有竖直向上延伸的第二导轨,所述第二导轨设置在所述浇口段的下方,所述第二导轨滑动连接有第一滑块,所述第一滑块上固定连接有第二剪切装置,所述第二剪切装置包括上下布置的第一剪切臂、与所述第一剪切臂相对布置的第二剪切臂、用于驱动所述第一剪切臂和所述第二剪切臂开合的驱动机构;所述第一剪切臂的上端设有第一切削刃,所述第二剪切臂的上端设有第二切削刃,所述第一切削刃和所述第二切削刃相对布置且所述第一切削刃和所述第二切削刃均沿所述浇口段的长度方向延伸。

7.作为优选方案,所述进气格栅浇注系统凝料剪切装置包括与所述第一导轨平行布置的第一伸缩驱动装置,所述第一伸缩驱动装置的一端与所述架体固定连接,所述第一伸

缩驱动装置的另一端与所述第一剪切装置固定连接。

8.作为优选方案,所述架体上设有第一支撑结构,所述第一导轨和所述第一伸缩驱动装置均设置在所述第一支撑结构上。

9.作为优选方案,所述第一伸缩驱动装置为气压缸。

10.作为优选方案,所述架体的上端设有环绕所述架体的边缘布置的侧板,所述第一导轨远离所述格栅本体的一端和所述第一伸缩驱动装置远离所述格栅本体的一端均固定连接在所述侧板上。

11.作为优选方案,所述第一导轨上滑动连接有第二滑块,所述第一剪切装置为固定连接在所述第二滑块上的气动剪刀。

12.作为优选方案,所述架体的中部设有第二支撑结构,所述进气格栅本体的下端中部可拆连接在所述第二支撑结构上。

13.作为优选方案,所述进气格栅浇注系统凝料剪切装置包括与所述第二导轨平行布置的第二伸缩驱动装置,所述第二伸缩驱动装置的下端与所述架体固定连接,所述第二伸缩驱动装置的上端与所述第一滑块固定连接。

14.作为优选方案,所述驱动机构为气动剪刀本体,所述第一剪切臂的下端和所述第二剪切臂的下端均设置在所述气动剪刀本体上。

15.作为优选方案,所述第一剪切臂的上端设有朝向所述第二剪切臂延伸的第一凸台,所述第一切削刃设置在所述第一凸台远离所述第一剪切臂的一端的端部;所述第二剪切臂的上端设有朝向所述第一剪切臂延伸的第二凸台,所述第二切削刃设置在所述第二凸台远离所述第二剪切臂的一端的端部。

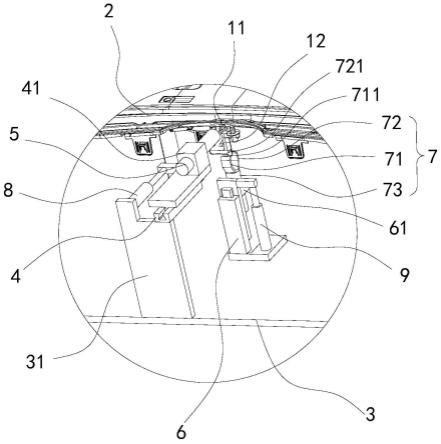

16.与现有技术相比,本发明的有益效果在于:

17.本发明的进气格栅浇注系统凝料剪切装置,包括设置在进气格栅本体下方的架体,架体上固定连接有水平延伸的第一导轨,第一导轨上滑动连接有第一剪切装置,第一剪切装置的剪切口朝向浇口段的下部;架体上固定连接有竖直向上延伸的第二导轨,第二导轨设置在浇口段的下方,第二导轨滑动连接有第一滑块,第一滑块上固定连接有第二剪切装置,第二剪切装置包括上下布置的第一剪切臂、与第一剪切臂相对布置的第二剪切臂、用于驱动第一剪切臂和第二剪切臂开合的驱动机构,第一剪切臂的上端设有第一切削刃,第二剪切臂的上端设有第二切削刃,第一切削刃和第二切削刃相对布置;使用时,朝向进气格栅本体的方向滑动第一剪切装置,能够将容料段从浇口段上剪除,避免容料段对第一剪切臂和第二剪切臂的干涉;剪除容料段之后,将第一剪切装置滑动至远离进气格栅本体的位置处,并向上滑动第二剪切装置,使得残留在进气格栅本体上的浇口段进入第一切削刃和第二切削刃的间隙中,然后通过驱动机构驱动第一切削刃和第二切削刃闭合,将残留在进气格栅本体上的浇口段切除;第一切削刃和第二切削刃均沿浇口段的长度方向延伸,保证了切口断面的平整,满足了切口断面的质量要求;因此,本发明的进气格栅浇注系统凝料剪切装置能够将浇注系统凝料从格栅本体上去除,并保证切口端面质量满足要求;不需要人工使用刀片划割,提高了浇注系统凝料的去除效率,并且降低了劳动强度。

附图说明

18.图1为浇注系统凝料的结构示意图;

19.图2为进气格栅浇注系统凝料剪切装置的结构示意图;

20.图3为图2中a处的局部放大图;

21.图4为第二剪切装置的结构示意图;

22.图5为浇注系统凝料设置有多个时进气格栅浇注系统凝料剪切装置的结构示意图;

23.图中,1、浇注系统凝料;11、浇口段;12、容料段;121、第一竖向延伸段;122、第一横向延伸段;123、第二横向延伸段;124、第二竖向延伸段;2、格栅本体;3、架体;31、第一支撑结构;32、第二支撑结构;4、第一导轨;41、第二滑块;5、第一剪切装置;6、第二导轨;61、第一滑块;7、第二剪切装置;71、第一剪切臂;711、第一切削刃;712、第一凸台;72、第二剪切臂;721、第二切削刃;722、第二凸台;73、气动剪刀本体;8、第一伸缩驱动装置;9、第二伸缩驱动装置。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

26.如图2至图4所示,本发明一种进气格栅浇注系统凝料剪切装置的优选实施例,浇注系统凝料1包括截面形状为矩形的浇口段11,浇口段11的下端连接有容料段12;其特征在于,进气格栅浇注系统凝料剪切装置包括设置在进气格栅本体2下方的架体3,架体3上固定连接有水平延伸的第一导轨4,第一导轨4上滑动连接有第一剪切装置5,第一剪切装置5的剪切口朝向浇口段11的下部;架体3上固定连接有竖直向上延伸的第二导轨6,第二导轨6设置在浇口段11的下方,第二导轨6滑动连接有第一滑块61,第一滑块61上固定连接有第二剪切装置7,第二剪切装置7包括上下布置的第一剪切臂71、与第一剪切臂71相对布置的第二剪切臂72、用于驱动第一剪切臂71和第二剪切臂72开合的驱动机构;第一剪切臂71的上端设有第一切削刃711,第二剪切臂72的上端设有第二切削刃721,第一切削刃711和第二切削刃721相对布置且第一切削刃711和第二切削刃721均沿浇口段11的长度方向延伸。使用时,朝向进气格栅本体2的方向滑动第一剪切装置5,能够将容料段12从浇口段11上剪除,避免容料段12对第一剪切臂71和第二剪切臂72的干涉;剪除容料段12之后,将第一剪切装置5滑动至远离进气格栅本体2的位置处,并向上滑动第二剪切装置7,使得残留在进气格栅本体2上的浇口段11进入第一切削刃71和第二切削刃72的间隙中,然后通过驱动机构驱动第一切削刃71和第二切削刃72闭合,将残留在进气格栅本体2上的浇口段11切除;第一切削刃71和第二切削刃72均沿浇口段11的长度方向延伸,保证了切口断面的平整,满足了切口断面的质量要求;因此,本发明的进气格栅浇注系统凝料剪切装置能够将浇注系统凝料1从格栅本

体2上去除,并保证切口断面质量满足要求;不需要人工使用刀片划割,提高了浇注系统凝料1的去除效率,并且降低了劳动强度。

27.具体的,进气格栅浇注系统凝料剪切装置包括与第一导轨4平行布置的第一伸缩驱动装置8,第一伸缩驱动装置8的一端与架体3固定连接,第一伸缩驱动装置8的另一端与第一剪切装置5固定连接。第一剪切臂71的上端设有朝向第二剪切臂72延伸的第一凸台712,第一切削刃711设置在第一凸台712远离第一剪切臂71的一端的端部;第二剪切臂72的上端设有朝向第一剪切臂71延伸的第二凸台722,第二切削刃721设置在第二凸台722远离第二剪切臂72的一端的端部。

28.本实施例中,架体3上设有第一支撑结构31,第一导轨4和第一伸缩驱动装置8均设置在第一支撑结构31上。第一伸缩驱动装置8为气压缸。

29.本发明的其他实施例中,架体3的上端设有环绕架体3的边缘布置的侧板,第一导轨4远离格栅本体2的一端和第一伸缩驱动装置8远离格栅本体2的一端均固定连接在侧板上。

30.本实施例中,第一导轨4上滑动连接有滑块41,第一剪切装置5为固定连接在滑块41上的气动剪刀。架体3的中部设有第二支撑结构32,进气格栅本体2的下端中部可拆连接在第二支撑结构32上。

31.本实施例中,进气格栅浇注系统凝料剪切装置包括与第二导轨6平行布置的第二伸缩驱动装置9,第二伸缩驱动装置9的下端与架体3固定连接,第二伸缩驱动装置9的上端与第第一滑块61固定连接。具体的,第二伸缩驱动装置9为气压缸。驱动机构为气动剪刀本体73,第一剪切臂71的下端和第二剪切臂72的下端均设置在气动剪刀本体73上。本发明的其他实施例中,驱动机构为电动剪刀本体。其中,进气格栅浇注系统凝料剪切装置还包括控制器,第一伸缩驱动装置8、第二伸缩驱动装置9、第一剪切装置5和驱动机构均与控制器电连接,从而实现对剪切浇筑系统凝料1的自动控制。

32.本实施例中,如图5所示,进气格栅本体上设有多个浇注系统凝料1,架体3上与各个浇注系统凝料1对应的位置处均设有第一剪切装置5和第二剪切装置7。

33.综上,本发明的进气格栅浇注系统凝料剪切装置,通过滑动第一剪切装置5,能够将容料段12从浇口段11上剪除,避免容料段12对第一剪切臂71和第二剪切臂72的干涉;剪除容料段12之后,将第一剪切装置5滑动至远离进气格栅本体2的位置处,并向上滑动第二剪切装置7,使得残留在进气格栅本体2上的浇口段11进入第一切削刃71和第二切削刃72的间隙中,然后通过驱动机构驱动第一切削刃71和第二切削刃72闭合,将残留在进气格栅本体2上的浇口段11切除;第一切削刃71和第二切削刃72均沿浇口段11的长度方向延伸,保证了切口断面的平整,满足了切口断面的质量要求;因此,本发明的进气格栅浇注系统凝料剪切装置能够将浇注系统凝料1从格栅本体2上去除,并保证切口断面质量满足要求;不需要人工使用刀片划割,提高了浇注系统凝料1的去除效率,并且降低了劳动强度。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1