阻粘元件、三维打印装置及三维打印方法与流程

阻粘元件、三维打印装置及三维打印方法

分案说明

1.本技术是针对申请日为2019年05月05日、申请号为201980001264.x、发明名称为“阻粘元件、三维打印装置及三维打印方法”的中国申请提出的分案申请。

技术领域

2.本发明涉及光固化三维打印技术领域,具体是一种阻粘元件、三维打印装置及三维打印方法。

背景技术:

3.光固化三维打印技术是以光固化树脂为原料,通过计算机控制光源对二维平面内需要固化的树脂区域进行照射,固化得到与三维物体的某一横切面结构相同的固化层,通过逐层堆积固化层,来得到最终所需的三维物体。

4.目前,一般会在盛放光固化树脂的料盒的底部放置一透明的含氟聚合物薄膜,当光固化树脂固化形成一固化层后,固化层与薄膜接触,然后将固化层向远离薄膜的方向移动,以使得固化层与薄膜之间具有间隙以填充光固化树脂,然后固化层与薄膜之间的光固化树脂可以固化形成新的固化层。

5.在将固化层向远离薄膜的方向移动时,固化层与薄膜之间的粘附力会对薄膜和固化层的接触面造成破坏,也会导致固化层损坏进而使得固化得到的三维物体的机械强度降低,行业内现有的解决方案是在每一层固化层成型后,驱动料盒轻微翻转,以达到将薄膜从固化层撕下的效果,这样就可以减小薄膜与固化层分离时薄膜与固化层之间的附着力,以降低对薄膜和固化层的破坏,然而这种方式需要设置驱动托盘翻转的装置,这就增加了三维打印装置的设备成本,而且在每一层固化层与薄膜分离时,都需要翻转料盒,这就使得打印时间延长。

6.而且在将固化层向远离薄膜的方向移动时,为了使得光固化树脂能快速填充固化层与薄膜之间具有间隙,需要提高光固化树脂的流速,目前一般采用加热光固化树脂或震动料盒的方式,加热光固化树脂需要增设加热装置,震动料盒需要增设震动装置,这都会增加三维打印装置的设备成本。

7.另外,光固化三维制造(打印)的技术原理是先将三维模型通过一个方向进行分层,从而获取每层的轮廓信息或者图像信息,然后通过光源来实现每层的数据信息,将聚合物单体与预聚体组成光引发剂(光敏剂),经过uv光照射后,引起聚合反应,完成每一层的固化,重复迭代,最后形成一个三维实体模型。由于每打印一层,需要将正在构造的三维构造物从固化发生区域的底面分离出来的离型动作,离型后还需要静置几秒钟使得液面能够平稳,打印一层往往需要十几秒钟,效率非常低。

8.现有技术中,采用的方式是利用机械步骤将正在构造的三维构造物剥离固化发生区域的底面,这样的机械步骤不仅对于机械结构的精度要求高,而且增加了制造的整体时间。其中申请号为201480008529.6,申请日为2014-02-10的《通过承载体利用进料的三维制

造的方法和设备》专利中公开了:三维制造物固化发生区域的底面通过半渗透性元件与聚合液膜脱离层,起到了隔绝固化的作用,新的固化层与固化发生区域的底面分离,那么无需通过机械步骤将其二进行分离,这样提高了制造的效率。但是要实现上述的技术方案,需要将抑制剂流体保持在固化发生区域的底面上,抑制剂抑制可固化材料固化,并始终维持一定厚度的可固化材料液膜等以上要求。在实际操作过程中,抑制剂供给的流速,半渗透性元件对于抑制剂渗透效果与可固化材料液膜的厚度等变量均会对于固化造成影响,进一步影响三维构造物最后的成型效果,该设备在实际应用时由于变量多,所以生产工艺难度较大。

技术实现要素:

9.本发明所要解决的技术问题是,提供了一种阻粘元件、三维打印装置及三维打印方法,其通过对阻粘元件本身结构的改进来降低阻粘元件与固化层之间的附着力,并消除固化层与阻粘元件之间的负压吸附作用,使得阻粘元件与固化层更容易剥离,且通过对阻粘元件本身结构的改进来缩短成型材料填充固化层与阻粘元件之间的间隙的时间,同时通过提高阻粘元件的局部弹性形变能力来增加阻粘元件的使用寿命。

10.为解决上述技术问题,本发明提供的阻粘元件,其包含一个可透光的本体,该本体包括相对的第一表面、第二表面和连接第一表面和第二表面的侧面;及若干个设置在本体上的微结构,各个微结构分别具有一个形成于本体内的空腔和一个设置在本体的第一表面上的通向空腔的第一开口面。

11.作为优选,至少两个微结构中的空腔相互连通。

12.作为优选,所有微结构中的空腔相互连通。

13.作为优选,至少一个微结构中的空腔具有设置在本体的第二表面上的第二开口面。

14.作为优选,所有微结构中的空腔均具有设置在本体的第二表面上的第二开口面。

15.作为优选,至少一个微结构中的空腔具有设置在本体的至少一个侧面上的第三开口面。

16.作为优选,各个微结构的第一开口面的面积为0.0001-100000平方微米。

17.作为优选,各个微结构的第一开口面的面积为0.01-100平方微米。

18.作为优选,各个微结构的第一开口面的面积为10-100000平方微米。

19.作为优选,各个微结构的第一开口面的面积为100-10000平方微米。

20.作为优选,各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值为 0.01-0.99。

21.作为优选,各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值为为 0.05-0.9。

22.作为优选,各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值为 0.1-0.4。

23.作为优选,各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值为 0.5-0.98。

24.作为优选,各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值为 0.85-0.95。

25.作为优选,所述微结构的第一开口面在本体的第一表面上的分布密度为10^4—10^11 个/平方毫米。

26.作为优选,各个微结构的空腔的体积之和与本体的体积的比值为0.01-0.99。

27.作为优选,各个微结构的空腔的体积之和与本体的体积的比值为0.1-0.95。

28.作为优选,各个微结构的空腔的体积之和与本体的体积的比值为0.6-0.9。

29.作为优选,各个微结构的空腔的体积之和与本体的体积的比值为0.5-0.98。

30.作为优选,各个微结构的空腔的体积之和与本体的体积的比值为0.85-0.95。

31.作为优选,任意相邻两个微结构的第一开口面的间距的平均值小于450nm。

32.作为优选,所述的本体的弯曲模量为10-500mpa。

33.作为优选,所述阻粘元件由聚三氟氯乙烯、聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氯乙烯、全氟烷基聚醚、六氟丙稀、氟化聚氯乙烯、聚4-甲基-1-戊烯、聚二甲基硅氧烷中的一种或多种组成。

34.作为优选,所述阻粘元件由聚四氟乙烯、聚4-甲基-1-戊烯和聚二甲基硅氧烷中的一种或多种组成。

35.作为优选,所述阻粘元件由派瑞林、聚全氟乙丙烯、乙烯三氟氯乙烯共聚物、聚偏氟氣乙烯、四氟乙烯与乙烯的共聚物、四氟乙烯与偏氟乙烯的共聚物、三氟氯乙烯与偏氟乙烯的共聚物、邻苯基苯酚、聚苯醚、聚对苯二甲酸、聚苯乙烯中的一种或多种组成,其中派瑞林包括派瑞林c、派瑞林n、派瑞林d、派瑞林ht和派瑞林af。

36.为解决上述技术问题,本发明还提供了一种三维打印装置,其包含一个料盒,该料盒用于放置液态的成型材料,该料盒的底面可透光;一个如上述所述的阻粘元件,该阻粘元件的第一表面为与料盒内的成型材料的接触面,该阻粘元件的第二表面用于放置在料盒的底面;一个光源,该光源用于对与阻粘元件的第一表面接触的成型材料进行照射以将所照射的成型材料固化而形成一固化层;以及一个用于带动固化层移动的载体。

37.作为优选,所述成型材料与阻粘元件互不浸润。

38.作为优选,任意相邻两个微结构的第一开口面的间距均小于所述光源所发出的光的波长。

39.为解决上述技术问题,本发明还提供了一种三维打印方法,包括:

40.a)、将阻粘元件放置于在料盒的底面之上;

41.b)、将液态的成型材料倒入料盒内;

42.c)、移动载体至与阻粘元件的第一表面一定距离的位置,使用光源对与阻粘元件的第一表面接触的成型材料实施照射,被照射的成型材料固化而形成一固化层,固化层附着于载体底部;

43.d)、通过载体带动固化层向远离光源的方向移动,固化层移动的过程中,阻粘元件的第一表面与固化层接触的部分被向上拉起而发生弹性形变,当固化层移动一定距离后,固化层与阻粘元件的第一表面分离;

44.e)、继续使用光源对与阻粘元件的第一表面接触的成型材料实施照射,被照射的成型材料固化而形成的固化层附着于之前形成的固化层从而形成一体式结构;

45.f)、重复以上c)-e)步骤直致三维物体打印完成。

46.采用以上结构和方法后,本发明与现有技术相比,具有以下的优点:

47.1)、第一开口面的存在使得阻粘元件与固化层的接触面积减小,降低了阻粘元件与固化层之间的附着力;

48.2)、由于存在大量的微结构,使得成型材料与阻粘元件的第一表面的接触角增大,近一步降低了阻粘元件与固化层之间的附着力,成型材料与阻粘元件的第一表面的接触角由以下公式决定:

[0049][0050]

其中,为各个微结构的第一开口面的面积之和与本体的第一表面的面积的比值,θ’为成型材料与具有多个第一开口面的阻粘元件的第一表面的接触角,θ为成型材料与不具备任何第一开口面的阻粘元件的第一表面的接触角;

[0051]

3)、微结构的空腔中可以存在空气,空腔中存在空气时可以消除固化层与阻粘元件之间的负压吸附作用,从而有助于阻粘元件与固化层的剥离;

[0052]

4)、由于存在大量的微结构,使得阻粘元件的局部形变能力较强,也就是说当阻粘元件局部发生形变时,阻粘元件的其他部分受到该局部形变的影响较小,这种局部形变可以使得阻粘元件的发生形变的部位在脱离固化层后快速复位,该复位的过程可以将成型材料向阻粘元件的发生形变的部分拉拢,从而可以缩短成型材料填充固化层与阻粘元件之间的间隙的时间,以使得三维打印的时间缩短。

[0053]

另外,针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种三维构造物在固化过程中能够快速离型,三维制造效率高且稳定的光固化三维制造装置。

[0054]

本发明解决上述技术问题所采用的技术方案为:一种光固化三维制造装置,包括:

[0055]

(a)载体,用于承载和移动三维构建物;

[0056]

(b)构建平台,所述构建平台上设有用于盛可固化材料的料盒,所述可固化材料为液态;

[0057]

(c)离型层,所述离型层设于料盒底部,该离型层与可固化材料相接触,所述离型层整体为液态,该离型层与可固化材料不相溶,且离型层的密度大于可固化材料;

[0058]

(d)光源,用于对构建平台进行照射,用于提供固化可固化材料波长范围内的uv 光。

[0059]

进一步地,所述离型层与料盒底部之间设有固定件,该固定件用于固定离型层。

[0060]

进一步地,所述固定件为内部具有与外界连通的腔体结构,所述离型层被固定于该固定件的腔体内。

[0061]

进一步地,所述固定件为凝胶或纳米纤维。

[0062]

进一步地,所述凝胶具有三维网状结构。

[0063]

进一步地,所述离型层为水或者可透光水溶液。

[0064]

进一步地,所述可透光水溶液为无机盐溶液。

[0065]

进一步地,所述无机盐溶液为可溶性的碱金属盐溶液、铵盐溶液、硝酸盐溶液、高氯酸盐溶液、高锰酸盐溶液、硫酸盐溶液、硒酸盐溶液、氯化物溶液、溴化物溶液、碘化物溶液中任一种。

[0066]

进一步地,所述可溶性的碱金属盐溶液、铵盐溶液、硝酸盐溶液、高氯酸盐溶液、高锰酸盐溶液、硫酸盐溶液、硒酸盐溶液、氯化物溶液、溴化物溶液、碘化物溶液均为饱和溶液。

[0067]

进一步地,所述可透光水溶液为水溶性有机盐加重剂溶液。

[0068]

进一步地,所述水溶性有机盐加重剂溶液为有机酸碱金属盐溶液、有机酸铵盐溶液、有机酸叔铵盐溶液、有机酸季铵盐溶液中任一种。

[0069]

进一步地,所述离型层内设有固体固定件,该固定件用于固定离型层。

[0070]

进一步地,所述固定件呈片状或者板状或者块状。

[0071]

进一步地,所述固定件具有一个上表面,该上表面与离型层的上表面齐平。

[0072]

进一步地,所述固定件具有若干个空腔,固定件的上表面具有多个与空腔相连通的开口面,所述离型层进入所述空腔在固定件的上表面形成固液交替面。

[0073]

进一步地,所述固定件浸没于离型层中,该固定件具有一个与离型层平行的上表面,该上表面到离型层的上表面的距离大于零且小于二分之一离型层的深度。

[0074]

进一步地,所述固定件的厚度小于四分之一离型层的深度。

[0075]

进一步地,所述固定件的外表面均为粗糙面。

[0076]

进一步地,所述固定件内交错布设有若干个供离型层流通的通道,所述通道两端均贯穿至固定件对应的上下表面。

[0077]

进一步地,所述固定件呈球体或者锥体或者圆柱体,该固定件的数量至少为2个。

[0078]

进一步地,所述固定件的最高点与离型层的上表面齐平以形成固液交替面。

[0079]

进一步地,所述固定件浸没于离型层中并且沉设于料盒底部。

[0080]

进一步地,所述固定件为聚三氟氯乙烯、聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氯乙烯、全氟烷基聚醚、六氟丙烯、氟化聚氯乙烯任一种聚合或是多种共聚而成。

[0081]

与现有技术相比,本发明的优点在于:本发明通过在料盒底部与可固化材料之间设置离型层,由于离型层密度大于可固化材料且离型层与可固化材料不相溶,离型层能够维持在料盒底部与可固化材料之间,将光源对载体与料盒内可固化材料接触的实施光照,一定时间后该光照处的离型层上的可固化材料固化成型为部分三维构建物,停止光照之后通过驱动装置控制载体远离光源的方向移动一定距离,此时由于离型层是液态的,光固化后的可固化材料成型为固体状态的三维构建物,故三维构建物与离型层的接触面为固液接触,减小了三维构建物与离型层之间的阻粘力,方便三维构建物与离型层快速脱离并随载体联动,提高了三维制造的效率,而且离型层作为一个稳定的分离媒介,不会影响三维构建物的成型效果,保证三维制造的稳定性。

附图说明

[0082]

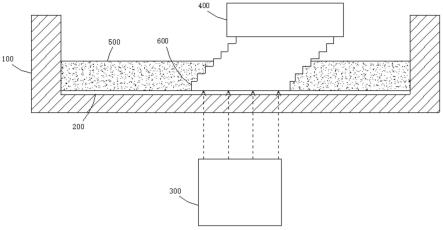

图1是固化层、阻粘元件与料盒的组合视图;

[0083]

图2是阻粘元件的结构示意图;

[0084]

图3是第一种阻粘元件的剖视图;

[0085]

图4是第二种阻粘元件的剖视图;

[0086]

图5是第三种阻粘元件的剖视图;

[0087]

图6是第四种阻粘元件的剖视图;

[0088]

图7-图12是三维打印过程中各个步骤的结构示意图;

[0089]

图13为本发明的结构示意图;

[0090]

图14为本发明使用状态下的结构示意图;

[0091]

图15为本发明第一种方式的离型层与固定件之间的剖面结构示意图;

[0092]

图16为本发明第二种方式的第一种实施例的固定件与离型层配合的俯视图;

[0093]

图17为本发明第二种方式的第二种实施例的固定件与离型层配合的剖视图;

[0094]

图18为本发明第二种方式的第三种实施例的固定件与离型层配合的剖视图;

[0095]

图19为本发明第二种方式的第四种实施例的固定件与离型层配合的剖视图;

[0096]

图20为图19的俯视图;

[0097]

图21为本发明第二种方式的第五种实施例的固定件与离型层配合的剖视图。

具体实施方式

[0098]

下面结合附图和具体实施方式对本发明作进一步详细地说明。

[0099]

本实施例中的阻粘元件200包含一个可透光的本体200a及若干个设置在本体200a上的微结构。

[0100]

参照图2-图6,本体200a呈薄膜状,本体200a包括相对的第一表面210、第二表面 220和连接第一表面和第二表面的侧面230,侧面230有四个,第一表面210、第二表面220 和四个侧面230组成一个矩形体。

[0101]

微结构的形式可以多样,参照图3,此时各个微结构分别具有一个形成于本体200a内的空腔240和一个设置在本体200a的第一表面210上的通向空腔240的第一开口面250,各个微结构中空腔240的形状可以相同或不同,各个微结构中空腔240的体积可以相同或不同,各个微结构中的第一开口面250的面积可以相同或不同,各个微结构中的第一开口面250的形状可以为圆形、方形、多边形或不规则形状。

[0102]

参照图4,此时各个微结构分别具有一个形成于本体200a内的空腔240、一个设置在本体200a的第一表面210上的通向空腔240的第一开口面250、一个设置在本体200a的第二表面220上的通向空腔240的第二开口面260,各个微结构中的第二开口面260的面积可以相同或不同,各个微结构中的第二开口面260的形状可以为圆形、方形、多边形或不规则形状。

[0103]

参照图5,此时一部分微结构分别具有一个形成于本体200a内的空腔240和一个设置在本体200a的第一表面210上的通向空腔240的第一开口面250,另一部分微结构分别具有一个形成于本体200a内的空腔240、一个设置在本体200a的第一表面210上的通向空腔 240的第一开口面250、一个设置在本体200a的第二表面220上的通向空腔240的第二开口面260。

[0104]

参照图6,此时各个微结构分别具有一个形成于本体200a内的空腔240和一个设置在本体200a的第一表面210上的通向空腔240的第一开口面250,一部分微结构中的空腔 240具有设置在本体200a的第二表面220上的第二开口面260,一部分微结构中的空腔240 具有设置在本体200a的一个侧面230上的第三开口面270,各个微结构中的空腔240均相互连通,各个微结构中的第三开口面270的面积可以相同或不同,各个微结构中的第三开口面 270的形状可以为圆形、方形、多边形或不规则形状,第三开口面270可以设置在本体200a 的任意一个侧面230上,也可以在本体200a的多个侧面230上同时开设第三开口面270。

[0105]

一部分微结构的第一开口面250的面积为0.1平方微米,另一部分微结构的第一开口面250的面积为50平方微米,剩余部分微结构的第一开口面250的面积为100平方微米,当

然,微结构的第一开口面250的面积也可以根据需要和制作工艺而自行设定,只要微结构的第一开口面250的面积在0.0001-100000平方微米之间即可。

[0106]

各个微结构的第一开口面250的面积之和与本体200a的第一表面210的面积的比值为0.5,也就是说本体200a的第一表面210的表面空隙率为0.5,当然,本体200a的第一表面210的表面空隙率也可以根据需要和制作工艺而自行设定,只要本体200a的第一表面210 的表面空隙率在0.01-0.99之间即可。

[0107]

所述微结构的第一开口面250在本体200a的第一表面210上的分布密度为10^8个/ 平方毫米,当然,微结构的第一开口面250在本体200a的第一表面210上的分布密度也可以根据需要和制作工艺而自行设定,只要微结构的第一开口面250在本体200a的第一表面210 上的分布密度在10^4—10^11个/平方毫米之间即可。

[0108]

各个微结构的空腔240的体积之和与本体200a的体积的比值为0.75,也就说本体 200a的体积空隙率为0.75,当然,本体200a的体积空隙率也可以根据需要和制作工艺而自行设定,只要本体200a的体积空隙率在0.01-0.99之间即可。

[0109]

任意相邻两个微结构的第一开口面250的间距的平均值小于450nm,使得各个微结构的第一开口面250的间距较小,可以减少光线由本体200a的第二表面220至第一表面210穿过本体200a时光线所发生的反射和折射。

[0110]

所述的本体200a的弯曲模量为60mpa,从而使得本体200a的弹性较强,当然,在满足本体200a的弹性需求的情况下,本体200a的弯曲模量也可以根据需要和制作工艺而自行设定,只要本体200a的弹性模量在10-500mpa之间即可。

[0111]

参照图1、图12,本实施例还提供了一种三维打印装置,其包含一个料盒100、一个阻粘元件200、一个光源300以及一个载体400。

[0112]

料盒100用于放置液态的成型材料,该料盒100的底面可透光。

[0113]

阻粘元件200的第二表面220放置在料盒100的底面,阻粘元件200的第一表面210 与料盒100内的成型材料500的接触。

[0114]

光源300设置于料盒100的下方,光源300用于对与阻粘元件200的第一表面210接触的成型材料500进行照射,成型材料500被照射后固化而形成一固化层600,固化层600与阻粘元件200的第一表面210接触。

[0115]

固化层600形成后附着在载体400上,当载体400移动时可以带动固化层600移动,这样,通过载体400带动固化层600向远离光源300的方向一定距离后,继续使用光源300 对与阻粘元件200的第一表面210接触的成型材料500实施照射,被照射的成型材料500固化而形成的固化层600附着于之前形成的固化层600。

[0116]

所述成型材料500与阻粘元件200互不浸润,成型材料500与阻粘元件200的第一表面210之间的接触角为θ’,阻粘元件200的第一表面210具有多个第一开口面250,其中所有第一开口面250的面积之和与本体的第一表面210的面积的比值为成型材料500与不具备任何第一开口面250的阻粘元件200的第一表面210之间的接触角为θ,θ’和θ的关系由下列公式决定:

[0117][0118]

当值小于1时,即由于微结构的第一开口面250的存在,θ’》θ,成型材料500与阻粘元件200的浸润性进一步降低,意味着成型材料500固化形成固化层600后,固化层600 与阻

粘元件200之间的附着力进一步降低。

[0119]

参照附图3,任意相邻两个微结构的第一开口面250的间距l的平均值小于所述光源 300所发出的光的波长,这样,在光源300所发出的光穿过阻粘元件200时,可以减小光的反射和折射,保持光源300的照射强度,从而保证三维打印的打印质量和打印速度。

[0120]

本实施例还提供了一种三维打印方法,在打印之前先对所需打印的三维物体进行分层,然后逐层进行打印,具体包括:

[0121]

a)、参照图7,将阻粘元件200放置于在料盒100的底面之上,此时阻粘元件200的第二表面220贴附在料盒100的底面;

[0122]

b)、参照图8,将液态的成型材料500倒入料盒100内,此时成型材料500与阻粘元件200的第一表面210接触;

[0123]

c)、参照图9,移动载体400至与阻粘元件200的第一表面210一定距离的位置,使用光源300对与阻粘元件200的第一表面210接触的成型材料500实施照射,被照射的成型材料500固化而形成一固化层600,固化层600附着于载体400底部;

[0124]

d)、参照图10,通过载体400带动固化层600向远离光源300的方向移动,固化层 600移动的过程中,阻粘元件200的第一表面210与固化层600接触的部分被向上拉起而发生弹性形变,该弹性形变的回复力使得阻粘元件200具有脱离固化层600的趋势,也就是说该弹性形变的回复力可以帮助阻粘元件200脱离固化层600,从而使得阻粘元件200与固化层600更容易剥离;当固化层600移动一定距离后,固化层600与阻粘元件200的第一表面 210分离,然后阻粘元件200的发生弹性形变的部分弹性复位,该弹性复位的过程将成型材料500向阻粘元件200的发生弹性复位的部分拉拢,也就可以加快成型材料500流向固化层 600与阻粘元件200之间的间隙的速度,以缩短成型材料500填充固化层600与阻粘元件200 之间的间隙的时间,从而使得三维打印的时间缩短;

[0125]

e)、参照图11,继续使用光源300对与阻粘元件200的第一表面210接触的成型材料500实施照射,被照射的成型材料500固化而形成的固化层600附着于之前形成的固化层 600从而形成一体式结构;

[0126]

f)、参照图12,重复以上c)-e)步骤,使得固化层600逐层叠加,所有固化层600 均打印完成后,即形成所需打印的三维物体。

[0127]

所述阻粘元件200由聚四氟乙烯、聚4-甲基-1-戊烯或聚二甲基硅氧烷中的一种或多种组成。

[0128]

所述阻粘元件200还可以由派瑞林、聚全氟乙丙烯、乙烯三氟氯乙烯共聚物、聚偏氟氣乙烯、四氟乙烯与乙烯的共聚物、四氟乙烯与偏氟乙烯的共聚物、三氟氯乙烯与偏氟乙烯的共聚物、邻苯基苯酚、聚苯醚、聚对苯二甲酸、聚苯乙烯中的一种或多种组成,其中派瑞林包括派瑞林c、派瑞林n、派瑞林d、派瑞林ht和派瑞林af。

[0129]

当然,所述阻粘元件200还可以由聚三氟氯乙烯、聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氯乙烯、全氟烷基聚醚、六氟丙稀、氟化聚氯乙烯、聚4-甲基-1-戊烯、聚二甲基硅氧烷中的一种或多种组成。

[0130]

在制作阻粘元件200时,先将上述组成阻粘元件200的材料按照不同比例混合,然后采用发泡工艺,使其形成多孔的立体结构,阻粘元件200可以是内部具有多个空腔240的立体结构,空腔240在阻粘元件200的第一表面210形成第一开口面250;或者,在制作阻粘元

件200时,先将上述组成阻粘元件200的材料按照不同比例混合,然后采用挤出工艺使其形成膜,然后对该膜表面进行激光点熔或进行蚀刻,使膜的表面生成空隙。

[0131]

具体的,制作阻粘元件200的工艺可以由如下述五个实施例中所述。

[0132]

实施例1:

[0133]

用磁控溅射在50微米厚的洁净的聚四氟乙烯(ptfe)表面沉积10纳米厚度的铜,其具体工艺为:采用discovery 635多靶磁控溅射镀膜机,使用直流溅射模式,溅射功率为100 瓦,氩气流量40标准立方厘米/分钟,溅射时间1分钟;在溅射好的ptfe薄膜表面进行电感耦合等离子体刻蚀,调整氩气、氧气和四氟化碳的气体流量比例分别为15、10和30标准立方厘米/分钟,压强为1~2帕;产生等离子体的电源功率为400w,加速电感耦合腔内等离子体的电源功率为100瓦,刻蚀时间15秒钟,产生开口面的面积为0.0001平方微米的凹陷。

[0134]

实施例2:

[0135]

用磁控溅射在50微米厚的洁净的聚四氟乙烯(ptfe)表面沉积5纳米厚度的铜,其具体工艺为:采用discovery 635多靶磁控溅射镀膜机,使用直流溅射模式,溅射功率为100 瓦,氩气流量40标准立方厘米/分钟,溅射时间1分钟;在溅射好的ptfe薄膜表面进行电感耦合等离子体刻蚀,调整氩气、氧气和四氟化碳的气体流量比例分别为15、10和30标准立方厘米/分钟,压强为1~2帕;产生等离子体的电源功率为400w,加速电感耦合腔内等离子体的电源功率为100瓦,刻蚀时间30秒钟,产生开口面的面积为0.01平方微米的凹陷。

[0136]

实施例3:

[0137]

将聚偏氟乙烯(pvdf)溶解在n、n二甲基甲酰胺(dmf)和丙酮的混合溶液中(3:2),在60℃的温度下利用磁搅拌水浴加热,配制成浓度为20%的pvdf溶液。去pvdf溶液加入容量注射器中,采用27号不锈钢针头,将注射器固定在静电纺丝推动装置上,注射器的推速为2毫升/小时,纺丝针头与接收滚筒之间的距离约为15厘米;将纺丝针头与正电压接线柱相接,接收滚筒与负电压相接,在滚筒上包一层铝箔作为接收纺丝纤维的基底。当针头有 pvdf溶液挤出时,调节负压约为-2千伏,调节正压为15千伏。在室温下对pvdf溶液进行静电纺丝,接收滚筒的旋转速度约为50转每分钟,连续纺丝2-3小时,将纺丝薄膜从铝箔上揭下,获得pvdf纳米纤维薄膜;纳米纤维无序交织形成凹陷孔隙结构,凹陷的开口面的面积为0.1~1平方微米。

[0138]

实施例4:

[0139]

将聚二甲基硅氧烷的本体与固化剂按照10:1的质量比进行混合,加入直径为10微米的盐颗粒,无机盐占全部混合物质量比的30%。混合均匀后进行除泡处理,将液态混合物旋转涂覆在玻璃基底表面,旋涂速度为1000转/分钟,旋涂时间为2分钟;将旋涂好的薄膜在 80度条件下加热5小时固化;固化后在水中浸没48小时,盐颗粒全部溶出,形成表面凹陷,凹陷的开口面的面积为100平方微米。

[0140]

实施例5:

[0141]

在硅片表面利用光刻工艺,制作光刻胶掩模板,模板的图案为方形的窗口阵列,每个方形的边长为100微米。采用电感耦合等离子体刻蚀法对窗口中暴露的硅表面进行刻蚀,调整氩气、氧气和六氟化硫的气体流量比例分别为200、10和35标准立方厘米/分钟,压强为2 帕;产生等离子体的电源功率为800w,加速电感耦合腔内等离子体的电源功率为50瓦,刻蚀时间300秒;以刻蚀过后的硅片作为模板,使用热压印机,对聚四氟乙烯(ptfe)薄膜表面

进行压印处理,压印的压强为2兆帕,升温速度为6摄氏度/分钟,最高温度为237摄氏度,达到最高温度后保持2分钟,待冷却后,在聚四氟乙烯薄膜表面形成凹陷,凹陷的开口面的面积为10000平方微米。

[0142]

以上仅就本发明应用较佳的实例做出了说明,但不能理解为是对权利要求的限制,本发明的结构可以有其他变化,不局限于上述结构。总之,凡在本发明的独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

[0143]

另外,本发明所提到的三维打印装置也叫作一种光固化三维制造装置,其中,本发明所提到的可固化材料5也叫作可聚合材料。

[0144]

如图13-14所示,一种光固化三维制造装置,包括:载体1,用于承载和移动三维构建物7,该载体1连有机械驱动装置,机械驱动装置带动载体1与三维构建物7在竖直方向上位移;构建平台,该构建平台设置在载体1的下方,所述构建平台上设有用于盛可固化材料5的可透光的料盒2,所述可固化材料5为液态;光源4,该光源4设置在构建平台的下方,用于对构建平台进行照射,用于提供固化可固化材料5波长范围内的uv光,该光源4 穿透构建平台、料盒2,对于料盒2内的可固化材料5进行照射,可固化材料5在料盒2内发生固化形成部分三维构建物7,然后通过载体1将该部分三维构建物7向上拉离料盒2底面,回流到料盒2底面的可固化材料5再继续接收光源4照射进行固化,如此逐层打印形成完整的三维构建物7,由于三维构建物7与料盒2都是固体状态,两者之间的接触面为固固接触,导致两者之间的表面粘附力较大,如果直接分离对于料盒2底部和三维构建物7都会有一定的机械损伤,故在料盒2底部与可固化材料5之间增设离型层3,所述离型层3整体为液态,该离型层3与可固化材料5相接触但不相溶,且离型层3的密度大于可固化材料5 的密度,本发明的光固化三维制造装置运作时,首先将液态离型层3加入料盒2内,然后加入可固化材料5,静置至料盒2内的液态离型层3与可固化材料5明显分为两层,使得可固化材料5与料盒2底部之间通过液态离型层3实现隔离,光源4照射可固化材料5后,光源 4照射范围内的可固化材料5在离型层3表面发生固化形成部分三维构建物7,通过载体1将该三维构建物7向上拉离离型层3表面,此时该三维构建物7与离型层3之间的接触面为固液接触,两者之间的表面粘附力小于前述固固接触的表面粘附力,三维构建物7能够直接被拉离而与离型层3脱离,且拉离时不会对三维构建物7、料盒2产生机械损伤,同时方便三维构建物7与离型层3快速脱离,提高了三维制造的效率,而且离型层3作为一个稳定的分离媒介,不会影响三维构建物7的成型效果,保证三维制造的稳定性。

[0145]

其中,存在以下情况,当载体1将三维构建物7向上拉离离型层3时,由于离型层3 与可固化材料5之间为真空状态,离型层3的部分液体在大气压强下被拉起,使得离型层3 表面不平整,由于离型层3的表面为固化发生区域的底面,所以离型层3表面不平整将影响三维构建物7的结构,从而影响整个三维打印效果,为了避免以上情况,可以通过下面的方式解决:

[0146]

第一种方式是在所述离型层3与料盒2底部之间设有固定件6,该固定件6用于固定离型层3,所述固定件6为内部具有与外界连通的腔体结构,所述离型层3被固定于该固定件6的腔体内,即液态的离型层3填充在固定件6的腔体内,整体形成一个稳定的结构,所述固定件6优选为凝胶或纳米纤维,所述凝胶具有三维网状结构,液态的离型层3可以进入该网状结构,实现稳定离型层3的效果,所述纳米纤维结构的平均直径为30nm-80nm,液态的离型

层3可以进入该纳米纤维结构,实现稳定离型层3的效果,所述凝胶或纳米纤维的材料可选用亲水高分子材料,包括尼龙、聚氨酯、聚乙烯醇等,另外,为了提高固定件6与料盒2底部的附着性,可以将料盒2底部加工成磨砂结构,其磨砂的粗糙程度以不影响光源照射的精度为限,如图15所示。

[0147]

第二种方式是在所述离型层3内设有固体固定件6,该固定件6用于固定离型层3,所述固定件6为聚三氟氯乙烯、聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氯乙烯、全氟烷基聚醚、六氟丙烯、氟化聚氯乙烯任一种聚合或是多种共聚而成,可以减小固定件6与三维构建物7接触时的表面粘附力。

[0148]

作为优选的,所述固定件6呈片状或者板状或者块状,该固定件6与料盒2可拆卸连接或者固定连接,优选的为可拆卸连接,方便清洗、更换,又能对固定件6的安装位置起到固定作用,避免固定件6随着离型层3的震动而发生自由运动,从而影响稳定效果,所述可拆卸连接可以是卡接、扣接等。

[0149]

如图16-17所示,所述固定件6具有一个上表面,该上表面与离型层3的上表面齐平,所述固定件6具有若干个空腔,固定件6的上表面具有多个与空腔相连通的开口面,所述离型层3进入所述空腔在固定件6的上表面形成固液交替面,即固定件6的上表面保持与离型层3的上表面齐平时,液态的离型层3可以部分填充入固定件6的空腔内,布满固定件 6上表面的开口面处,从而在固定件6的上表面形成固液交替面,该固液交替面与三维构建物7之间的表面粘附力小于现有技术中的固固接触的表面粘附力,不仅方便离型,而且还能对离型层3起到稳定的作用,避免离型层3表面不平整而影响整个三维打印效果,需要进一步说明的是,固定件6呈片状时,其具有若干个空腔,固定件6的上表面具有多个与空腔相连通的开口面,该结构也包含了网状结构。

[0150]

如图18所示,所述固定件6浸没于离型层3中,该固定件6具有一个与离型层3平行的上表面,该上表面到离型层3的上表面的距离大于零且小于二分之一离型层3的深度,所述固定件6的厚度小于四分之一离型层3的深度,所述固定件6的外表面均为粗糙面,在液态离型层3发生震动时,可以起到摩擦稳定的效果,所述固定件6内交错布设有若干个供离型层3流通的通道8,所述通道8两端均贯穿至固定件6对应的上下表面,可以对液态离型层3起到稳定的作用,避免离型层3表面不平整而影响整个三维打印效果。

[0151]

作为优选的,所述固定件6呈球体或者锥体或者圆柱体,该固定件6的数量至少为2 个。

[0152]

如图19-20所示,所述固定件6的最高点与离型层3的上表面齐平以形成固液交替面,即固定件6漂浮在离型层3上表面以形成固液交错面,即在离型层3上表面形成若干个点与离型层3上表面形成固体点缀在液体内的固液交错面,在保证能减小离型层3与三维构建物7之间的表面粘附力的情况下,还能对液态的离型层3起到稳定的作用,避免离型层3 表面不平整而影响整个三维打印效果,另外,相邻的固定件6可以通过相互粘连的方式形成一个稳定的整体并与料盒2相固定,以防止其自由运动而影响打印效果。

[0153]

如图21所示,所述固定件6浸没于离型层3中并且沉设于料盒2底部,对液态的离型层3起到稳定的作用。

[0154]

另外,为了进一步提高离型层3的稳定性,可以通过提高离型层3的密度来实现,优选的,所述离型层3为水或者可透光水溶液,实际操作中,由于光固化三维制造领域常用的

可固化材料多为光敏树脂,该材料的密度小于水且不溶于水,所以离型层3采用水或者可透光水溶液,既环保又能实现稳定的效果,优选的,所述可透光水溶液为无机盐溶液,所述无机盐溶液为可溶性的碱金属盐溶液、铵盐溶液、硝酸盐溶液、高氯酸盐溶液、高锰酸盐溶液、硫酸盐溶液、硒酸盐溶液、氯化物溶液、溴化物溶液、碘化物溶液中任一种,所述可溶性的碱金属盐溶液、铵盐溶液、硝酸盐溶液、高氯酸盐溶液、高锰酸盐溶液、硫酸盐溶液、硒酸盐溶液、氯化物溶液、溴化物溶液、碘化物溶液均为饱和溶液,优选的,可以为饱和的氯化钠溶液、氯化钙溶液、氯化镁溶液、硫酸钠溶液、碳酸钠溶液、醋酸钠溶液、硝酸钠溶液、溴化钠溶液、溴化钾溶液、溴化钙溶液、溴化镁溶液、硫酸铜溶液、硫酸锌溶液、氯化铜溶液、氯化锌溶液等,成本低,且温度安全。

[0155]

为了进一步提高离型层的密度,所述可透光水溶液优选为水溶性有机盐加重剂溶液,所述水溶性有机盐加重剂溶液为有机酸碱金属盐溶液、有机酸铵盐溶液、有机酸叔铵盐溶液、有机酸季铵盐溶液中任一种,优选的,所述有机酸碱金属盐溶液、有机酸铵盐溶液、有机酸叔铵盐溶液、有机酸季铵盐溶液均为饱和溶液。

[0156]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1