一种电解质膜的制备系统和硫化物电解液膜的制备方法及其应用与流程

1.本发明涉及锂离子电池领域,涉及一种电解质膜的制备系统,尤其涉及一种电解质膜的制备系统和硫化物电解液膜的制备方法及其应用。

背景技术:

2.固态电池采用不可燃的固态电解质替换了可燃性的有机液态电解质,大幅提升了电池系统的安全性,实现能量密度同步提升。在各类新型电池体系中,固态电池是距离产业化最近的下一代技术,这已成为产业与科学界的共识。

3.其中,硫化物电解质具有比较高的锂离子电导率,主要包括thio-lisicon、li

10

gep2s

12

、li6ps5cl,li

10

snp2s

12

、li2s-p2s5、li2s-sis2、li2s-b2s3等,室温离子电导率可以达到10-3

~10-2

s/cm,接近甚至超过有机电解液,同时具有热稳定高、安全性能好、电化学稳定窗口宽(达5v以上)的特点,在高功率以及高低温固态电池方面优势突出。

4.但当采用硫化物固体电解质制备全固态电芯体系时,由于硫化物电解质电解质属于陶瓷类材料,颗粒与颗粒之间粘合力差,形状不规则,不易制成低孔隙率的独立电解质膜,为了使得组装的电池获得更高的能量密度及倍率等电化学性能,制备的电解质膜需要拥有更高的电导率、更短的锂离子迁移路径以及单位面积上轻的质量,因此,粘结剂含量越来越少,膜制备的越来越薄,这就使得想制备一张既有高电导率、低孔隙率、单位面积质量轻,同时拥有较好机械强度的独立电解质膜难度加大,最终导致制备高性能硫化物固态电芯难度大大增加。

5.cn113782824a公开了一种硫化物电解质膜及其制备方法和应用,将具有锂离子导电性的聚合物、锂盐和溶剂进行混合后得到混合溶液,然后将混合溶液用喷雾的方式包覆在硫化物电解质颗粒表面,得到硫化物电解质膜前驱体,对硫化物电解质前驱体进行分散,得到分散溶液,然后将分散溶液涂覆在离型膜表面,得到硫化物电解质膜。但是粘结剂的添加量过少,电解质膜的机械强度不够。

6.cn208604221u公开了一种固体聚合物电解质水电解用膜电极的制备装置,通过螺纹杆和推板之间的相互配合,实现将固体聚合物电解质膜牢固贴合在催化杆侧边上的功能,通过支撑杆和固位板之间的配合,使得固体聚合物电解质膜与固体板块快速分离的功能,避免了在对固体聚合物电解质膜与固位板进行脱离过程中,将固体聚合物电解质膜在催化杆上揭落导致固体聚合物电解质膜与催化杆之间形成电极膜破坏的问题。但是对于电解质膜孔隙率的控制,该装置起不到有益作用。

7.因此需要一种既能保证硫化物电解质膜电导率,又有低孔隙率的独立硫化物电解质膜制备方法,来保证全固态电芯制造和性能。

技术实现要素:

8.本发明的目的在于提供既能保证硫化物电解质膜电导率,又有低孔隙率的一种电

解质膜的制备系统和制备方法及其应用。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明的目的之一在于提供一种电解质膜的制备系统,所述制备系统包括连接的成膜模具系统和注料总成系统,所述注料总成系统包括依次连接的浆料缸、液压执行单元和动力及控制单元,所述浆料缸与成膜模具系统相连。

11.本发明中将浆料注入浆料缸中,在液压执行单元和动力控制单元处设置好推进压力,推进速度和进料量,在成膜模具系统中完成注膜,得到致密化的电解质膜。

12.作为本发明优选的技术方案,所述成膜模具系统包括公模和母模,所述公模和母模的接触间隙处形成成膜区。

13.优选地,所述成膜区的厚度为20~100μm,其中所述厚度可以是20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm或100μm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.优选地,所述成膜模具系统与所述注料总成系统连接处设置有位于母模上的注料孔,所述注料孔由注料管道通入所述成膜区。

15.优选地,与所述注料孔成对角线设置有位于母模上通向外界的排气孔,所述排气孔由排气管道通入所述成膜区。

16.作为本发明优选的技术方案,所述浆料缸与所述成膜模具系统连接处设置为锥形结构。

17.优选地,所述锥形结构的锥尖上设置有注料嘴。

18.优选地,所述注料嘴与所述注料孔契合相连。

19.优选地,所述浆料缸的缸壁上设置有加热装置。

20.优选地,所述加热装置的温度≤120℃,其中所述加热装置的温度可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃或120℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.作为本发明优选的技术方案,所述液压执行单元包括依次连接的推进活塞、液压杆和液压缸。

22.优选地,所述推进活塞和浆料缸通过密封结构进行连接。

23.优选地,所述密封结构的材料包括耐温耐压橡胶。

24.优选地,所述液压杆的直径《推进活塞的直径的80%,其中所述直径可以是51%、55%、60%、65%、70%、75%或79%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述液压杆的直径》推进活塞的直径的50%,其中所述直径可以是51%、55%、60%、65%、70%、75%或79%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述推进活塞上设置有进料孔。

27.优选地,所述进料孔的位置位于所述推进活塞和液压杆连接的坡面上。

28.优选地,所述进料孔由进料管道贯穿所述推进活塞和密封结构通入所述浆料缸。

29.优选地,所述浆料缸中进料管道的端口处设置有单向门。

30.优选地,所述动力及控制单元与所述液压缸通过管路进行连接。

31.本发明的目的之二在于提供一种硫化物电解质膜的制备方法,所述硫化物电解质膜的制备方法使用如目的之一所述的电解质膜制备系统,所述制备方法包括以下步骤:

32.(1)将溶剂和粘结剂进行第一混合,得到混合胶液;

33.(2)将步骤(1)所述混合胶液与硫化物进行真空混合后,在高温下进行第二混合,得到固含量为75~95%的混合浆料;

34.(3)将步骤(3)所述混合浆料通过进料孔注入浆料缸中,设置液压杆的推进速度为0.1~60mm/min,浆料缸的温度为40~100℃和注浆压力为100~1000mpa,完成注料后进行保压处理;

35.(4)脱开成膜模具系统中的母模,将公模上的电解质转移至基材上,烘干处理得到所述电解质膜。

36.其中,步骤(2)所述固含量可以是75%、78%、80%、82%、84%、86%、88%、90%、92%、94%或95%等,步骤(3)所述推进速度可以是0.1mm/min、0.5mm/min、1mm/min、10mm/min、20mm/min、30mm/min、40mm/min、50mm/min或60mm/min等,浆料缸的温度可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃等,注浆压力可以是100mpa、200mpa、300mpa、400mpa、500mpa、600mpa、700mpa、800mpa、900mpa或1000mpa等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

37.本发明通过控制步骤(2)混合浆料的固含量、步骤(3)中注膜压力、注膜速度和温度,从而获得第孔隙率、高电导率的独立电解质膜,固含量在可注膜范围内、温度在粘结剂粘结力允许范围内以及注膜压力越高越好,注模推进速度在合适范围内则越慢越好。步骤(4)中开模后,电解质膜未干燥完全,强度较差,需要利用箔材作为基体,转移烘干得到可用电解质膜。

38.作为本发明优选的技术方案,步骤(1)所述溶剂包括二氯甲烷、四氢呋喃、正己烷、正庚烷、甲苯、2,4-二甲基-3-戊酮、一氯代苯、二甲苯、苯甲醚、环己酮、1,3,5-三甲苯、正癸烷或甲基甲酰胺中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:二氯甲烷和四氢呋喃的组合、正己烷和正庚烷的组合、甲苯和2,4-二甲基-3-戊酮的组合、一氯代苯和二甲苯的组合、苯甲醚和环己酮的组合、1,3,5-三甲苯和正癸烷的组合或甲基甲酰胺和正庚烷的组合等。

39.优选地,步骤(1)所述粘结剂包括pvdf5130、pvdf75130、pvdf21216、pvdf6020、pvdf-hvs900、pvdf-hfp、pvdf-lbg、nbr、hnbr、sbr、sbs或peo中的任意一种或至少两种的组合,其中所述粘结剂包括pvdf5130和pvdf75130的组合、pvdf75130和pvdf21216的组合、pvdf6020和pvdf-hvs900的组合、pvdf-hfp和pvdf-lbg的组合、nbr和hnbr的组合、sbr和sbs的组合或peo和pvdf5130的组合等。

40.优选地,所述粘结剂的分子量为10~600万,其中所述分子量可以是10万、50万、100万、150万、200万、250万、300万、350万、400万、450万、500万、550万或600万等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,步骤(1)所述溶剂和粘结剂的质量比为(20~100):1,其中所述质量比可以是20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1或100:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(25~50):1。

42.优选地,步骤(1)所述第一混合的温度为25~90℃,其中所述温度可以是25℃、30

℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃或90℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.作为本发明优选的技术方案,步骤(2)所述硫化物包括thio-lisicon、li

10

gep2s

12

、li6ps5cl、li

10

snp2s

12

、li2s-p2s5、li2s-sis2、lii-libr-li2s-p2s5或li2s-b2s3中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:thio-lisicon和li

10

gep2s

12

的组合、li

10

gep2s

12

和li6ps5cl的组合、li

10

snp2s

12

和li2s-p2s5的组合、li2s-p2s5和li2s-sis2的组合、li2s-sis2和lii-libr-li2s-p2s5的组合或lii-libr-li2s-p2s5和li2s-b2s3的组合等。

44.优选地,步骤(2)所述混合胶液和硫化物的质量比为(0.4~2):1,其中所述质量比可以是0.4:1、0.6:1、0.8:1、1.0:1、1.2:1、1.4:1、1.6:1、1.8:1或2:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(0.5~1):1。

45.优选地,步骤(2)所述真空混合的温度为25~60℃,其中所述温度可以是25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,步骤(2)所述第二混合的温度为60~90℃,其中所述温度可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃、80℃、82℃、84℃、86℃、88℃或90℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.作为本发明优选的技术方案,步骤(3)所述保压处理的时间为0.5~90min,其中所述时间可以是0.5min、1min、10min、20min、30min、40min、50min、60min、70min、80min或90min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,步骤(3)所述液压杆的推进速度为0.5~30mm/min,其中所述推进速度可以是0.5mm/min、1mm/min、5mm/min、10mm/min、15mm/min、20mm/min、25mm/min或30mm/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,步骤(3)所述浆料缸的温度为40~100℃,其中所述温度可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,步骤(3)所述注浆压力为100~1000mpa,其中所述注浆压力可以是100mpa、200mpa、300mpa、400mpa、500mpa、600mpa、700mpa、800mpa、900mpa或1000mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.优选地,步骤(4)所述基材包括pi、pet、ptfe、不锈钢箔或铝箔中的任意一种;

52.优选地,步骤(4)所述烘干处理为真空烘干处理。

53.优选地,步骤(4)所述烘干处理的温度为80~120℃,其中所述温度可以是80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.优选地,步骤(4)所述烘干处理的时间为8~24h,其中所述时间可以是8h、10h、12h、14h、16h、18h、20h、22h或24h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.作为本发明优选的技术方案,所述制备方法包括以下步骤:

56.(1)将溶剂和粘结剂进行温度为25~90℃的第一混合,得到混合胶液;

57.(2)将步骤(1)所述混合胶液与硫化物进行真空混合后,在高温下进行温度为60~

90℃的第二混合,得到固含量为75~95%的混合浆料;

58.(3)将步骤(3)所述混合浆料通过进料孔注入浆料缸中,设置液压杆的推进速度为0.1~60mm/min,浆料缸的温度为40~100℃和注浆压力为100~1000mpa,完成注料后进行保压处理0.5~90min;

59.(4)脱开成膜模具系统中的母膜,将公模上的电解质转移至基材上,温度为80~120℃烘干处理8~24h得到所述电解质膜。

60.本发明的目的之三在于提供一种如目的之一所述的电解质膜的制备系统的应用,所述电解质膜的制备系统应用于锂离子电池领域。

61.所述系统装置是指设备系统、装置系统或生产装置。

62.相对于现有技术,本发明具有以下有益效果:

63.本发明使用定制的电解质膜制备装置,通过调节混合浆料的固含量、注膜压力、注膜速度和温度,从而获得第孔隙率、高电导率的独立电解质膜,促进全固态电池组装从膜转移工艺发展为叠片工艺,对于提高电池制备效率,简化组装过程,提高电池性能均有利,有利于推动全固态电池商业化应用。

附图说明

64.图1是本发明具体实施方式中的电解质膜的制备系统图。

65.图2是本发明具体实施方式中的电解质膜的制备系统中成膜模具系统俯视图。

66.图中:1-浆料缸;2-动力及控制单元;3-公模;4-母模;5-成膜区;6-注料孔;7-排气孔;8-注料嘴;9-加热装置;10-推进活塞;11-液压杆;12-液压缸;13-密封结构;14-进料孔;15-单向门;16-管路。

具体实施方式

67.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

68.本发明提供一种如图1所示的电解质膜的制备系统,所述制备系统包括连接的成膜模具系统和注料总成系统,所述注料总成系统包括依次连接的浆料缸1、液压执行单元和动力及控制单元2,所述浆料缸1与成膜模具系统相连。

69.本发明中将浆料注入浆料缸1中,在液压执行单元和动力控制单元处设置好推进压力,推进速度和进料量,在成膜模具系统中完成注膜,得到致密化的电解质膜。

70.进一步地,所述成膜模具系统包括公模3和母模4,所述公模3和母模4的接触间隙处形成成膜区5。

71.进一步地,所述成膜区5的厚度为20~100μm。

72.进一步地,所述成膜模具系统与所述注料总成系统连接处设置有位于母模4上的注料孔6,所述注料孔6由注料管道通入所述成膜区5。

73.进一步地,与所述注料孔6成对角线设置有位于母模上通向外界的排气孔7,所述排气孔7由排气管道通入所述成膜区5。

74.本发明中的成膜模具系统中的排气孔7和注料孔6位置关系的俯视图如图2所示。

75.进一步地,所述浆料缸1与所述成膜模具系统连接处设置为锥形结构。

76.进一步地,所述锥形结构的锥尖上设置有注料嘴8。

77.进一步地,所述注料嘴8与所述注料孔6契合相连。

78.进一步地,所述浆料缸1的缸壁上设置有加热装置9。

79.进一步地,所述加热装置9的温度≤120℃。

80.进一步地,所述液压执行单元包括依次连接的推进活塞10、液压杆11和液压缸12。

81.进一步地,所述推进活塞10和浆料缸1通过密封结构13进行连接。

82.进一步地,所述密封结构13的材料包括耐温耐压橡胶。

83.进一步地,所述液压杆11的直径《推进活塞10的直径的80%。

84.进一步地,所述液压杆11的直径》推进活塞10的直径的50%。

85.进一步地,所述推进活塞10上设置有进料孔。

86.进一步地,所述进料孔6的位置位于所述推进活塞10和液压杆11连接的坡面上。

87.进一步地,所述进料孔14由进料管道贯穿所述推进活塞11和密封结构13通入所述浆料缸1。

88.进一步地,所述浆料缸1中进料管道的端口处设置有单向门15。

89.进一步地,所述动力及控制单元2与所述液压缸12通过管路16进行连接。

90.实施例1

91.本实施例提供一种电解质膜的制备方法,所述电解质膜的制备方法使用如图1所示的电解质膜制备系统:

92.(1)将二甲苯和pvdf-hfp按照质量比为38:1,进行温度为70℃的第一混合,得到混合胶液;

93.(2)将步骤(1)所述混合胶液与li2s-p2s5按照质量比为0.5:1进行真空混合后,在高温下进行温度为80℃的第二混合,得到固含量为83%混合浆料;

94.(3)将步骤(3)所述混合浆料通过进料孔6注入浆料缸12中,设置液压杆11的推进速度为0.5mm/min,浆料缸12的温度为85℃和注浆压力为350mpa,完成注料后进行保压处理20min;

95.(4)脱开成膜模具系统中的母模4,将公模3上的电解质转移至基材上,温度为90℃烘干处理18h得到所述电解质膜。

96.实施例2

97.本实施例提供一种电解质膜的制备方法,所述电解质膜的制备方法使用如图1所示的电解质膜制备系统:

98.(1)将二氯甲烷和pvdf75130按照质量比为25:1进行温度为65℃的第一混合,得到混合胶液;

99.(2)将步骤(1)所述混合胶液与li

10

gep2s

12

按照质量比为0.5:1进行真空混合后,在高温下进行温度为60℃的第二混合,得到固含量为95%混合浆料;

100.(3)将步骤(3)所述混合浆料通过进料孔6注入浆料缸12中,设置液压杆11的推进速度为0.8mm/min,浆料缸12的温度为100℃和注浆压力为500mpa,完成注料后进行保压处理90min;

101.(4)脱开成膜模具系统中的母模4,将公模3上的电解质转移至基材上,温度为80℃烘干处理24h得到所述电解质膜。

102.实施例3

103.本实施例提供一种电解质膜的制备方法,所述电解质膜的制备方法使用如图1所示的电解质膜制备系统:

104.(1)将正庚烷和nbr按照质量比为50:1进行温度为25℃的第一混合,得到混合胶液;

105.(2)将步骤(1)所述混合胶液与li6ps5cl进行真空混合后,在高温下进行温度为90℃的第二混合,得到固含量为75%混合浆料;

106.(3)将步骤(3)所述混合浆料通过进料孔6注入浆料缸12中,设置液压杆11的推进速度为1mm/min,浆料缸12的温度为40℃和注浆压力为600mpa,完成注料后进行保压处理60min;

107.(4)脱开成膜模具系统中的母模4,将公模3上的电解质转移至基材上,温度为120℃烘干处理8h得到所述电解质膜。

108.实施例4

109.本实施例提供一种电解质膜的制备方法,所述电解质膜的制备方法使用如图1所示的电解质膜制备系统:

110.(1)将2,4-二甲基-3-戊酮和pvdf-hvs900按照质量比为20:1,进行温度为60℃的第一混合,得到混合胶液;

111.(2)将步骤(1)所述混合胶液与li

10

gep2s

12

按照质量比为0.4:1进行真空混合后,在高温下进行温度为80℃的第二混合,得到固含量为83%混合浆料;

112.(3)将步骤(3)所述混合浆料通过进料孔6注入浆料缸12中,设置液压杆11的推进速度为0.1mm/min,浆料缸12的温度为40℃和注浆压力为100mpa,完成注料后进行保压处理0.5min;

113.(4)脱开成膜模具系统中的母模4,将公模3上的电解质转移至基材上,温度为90℃烘干处理18h得到所述电解质膜。

114.实施例5

115.本实施例提供一种电解质膜的制备方法,所述电解质膜的制备方法使用如图1所示的电解质膜制备系统:

116.(1)将正癸烷和hnbr按照质量比为100:1,进行温度为90℃的第一混合,得到混合胶液;

117.(2)将步骤(1)所述混合胶液与lii-libr-li2s-p2s5按照质量比为2:1进行真空混合后,在高温下进行温度为80℃的第二混合,得到固含量为83%混合浆料;

118.(3)将步骤(3)所述混合浆料通过进料孔注入浆料缸12中,设置液压杆11的推进速度为60mm/min,浆料缸12的温度为100℃和注浆压力为1000mpa,完成注料后进行保压处理2min;

119.(4)脱开成膜模具系统中的母模4,将公模3上的电解质转移至基材上,温度为90℃烘干处理18h得到所述电解质膜。

120.实施例6

121.本实施例除将步骤(2)第二混合后得到固含量为83%的混合浆料,替换为固含量为79%的混合浆料外,其他条件均与实施例1相同。

122.实施例7

123.本实施例除将步骤(2)第二混合后得到固含量为83%的混合浆料,替换为固含量为99%的混合浆料外,其他条件均与实施例1相同。

124.实施例8

125.本实施例除将步骤(3)中液压杆的推进速度由0.5mm/min替换为70mm/min外,其他条件均与实施例1相同。

126.实施例9

127.本实施例除将步骤(3)中浆料缸的温度替换为30℃外,其他条件均与实施例1相同。

128.实施例10

129.本实施例除将步骤(3)中注浆压力替换为50mpa外,其他条件均与实施例1相同。

130.对比例1

131.本对比例提供一种电解质膜的制备方法,包括以下步骤:

132.(1)三甲苯和hnbr按照质量比为15:1,混合制胶,得到混合胶液;

133.(2)将混合胶液与li6ps5cl按照质量比为0.65:1,混合制浆,得到混合浆料;

134.(3)将混合浆料涂布在铝箔的表面上,烘干后膜厚度为50μm。

135.对比例2

136.本对比例提供一种电解质膜的制备方法,包括以下步骤:

137.(1)将苯甲醚和sbs按照质量比为8:1,混合制胶,得到混合胶液;

138.(2)将混合胶液与li6ps5cl按照质量比为1:1,混合制浆,得到混合浆料;

139.(3)将混合浆料涂布在铝箔的表面上,由于其看胶含量高达11%以上,烘干后膜可以独立,取下独立膜厚度为45μm。

140.对实施例1-10和对比例1-2中制备的电解质膜进行膜电导率和孔隙率的测试,并将实施例1-10和对比例1-2对应的电解质膜叠片组装单片全固态软包半电池,采用ncm811为正极活性物质,面容量为4.5mah/cm2,正极片尺寸为3.8

×

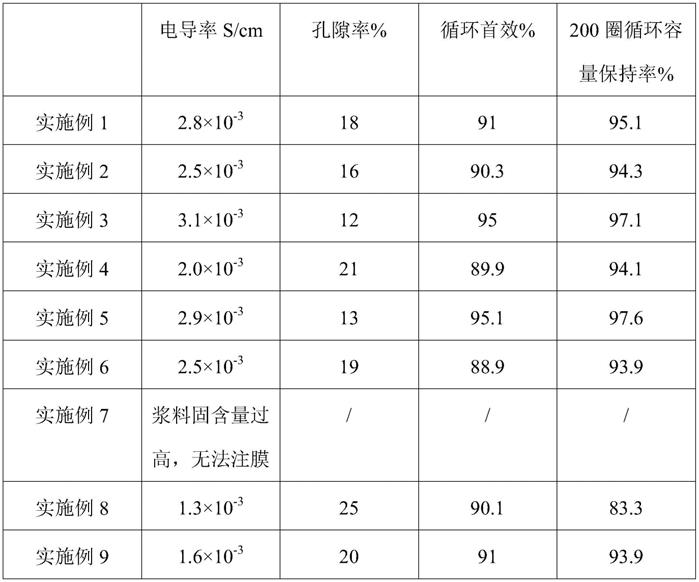

5.8cm,li-in为负极,在1mpa的压力、室温条件下测试循环首效和200圈的循环容量保持率,测试结果如表1所示。

141.表1

[0142][0143][0144]

通过上述表格可以得到,通过实施例1和对比例1-2对比可知,在本发明提供的制备方法下可以有效的提高独立电解质膜的电导率,降低膜孔隙率,对于电池首效和循环效率也改善明显。

[0145]

通过实施例1和实施例6-10对比可知,如果浆料缸温度过低、浆料固含量过高、注浆压力过小、注料速度过快都会导致膜性能明显下降。

[0146]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1