一种生产TPU鞋底的生产流水线的制作方法

一种生产tpu鞋底的生产流水线

技术领域

1.本技术涉及tpu鞋底制作的技术领域,尤其是涉及一种生产tpu鞋底的生产流水线。

背景技术:

2.tpu因为具有高耐磨、高弹性,抗疲劳等诸多有点,因此在很对行业应用广泛,尤其是在鞋底市场的应用。

3.生产tpu鞋底时,需要用到注塑装置,注塑装置包括机架以及安装于机架上的上模具和下模具,上模具活动安装于机架上,机架上还安装有挤出机,将tpu颗粒以及发泡剂混合后通过挤出机形成第一溶剂后注射到上模具和下模具之间的空腔内,上模具开设有用于供第一溶剂进入的注塑孔,当鞋底被注射成型后,上模具离开下模具使人能够将鞋底取出。

4.针对上述中的相关技术,发明人认为人在取出鞋底之后,还要人工将与鞋底断开的注塑余料段从上模具中取出,因此生产鞋底的效率有待提高。

技术实现要素:

5.为了提高鞋底生产过程中的自动化程度,本技术提供一种生产tpu鞋底的生产流水线。

6.本技术提供一种生产tpu鞋底的生产流水线,采用如下的技术方案:一种生产tpu鞋底的生产流水线,包括注塑区和取料区,所述注塑区和取料区之间安装有用于输送产品的输送机,以及驱使输送机间歇移动的驱动源;所述输送机包括两半圆环状的第一输送部以及两相互平行的第二输送部,第一输送部和第二输送部相互连接,其中一个第一输送部位于注塑区内,另一个第一输送部位于取料区内;输送机上置放有多个模具,模具包括第一模板以及第二模板,第二模板的一端铰接与第一模板上,所述第一模板上开设有两个模腔,所述第二模板开设有四个注塑孔,两注塑孔对应一个模腔,且与模腔对应的两注塑孔沿模腔的长度方向设置;注塑区设置有挤出机,所述挤出机的射嘴为长方体状,所述射嘴开设有进料孔以及与进料孔连通的出料槽,所述射嘴抵接于第二模板上时,出料槽与注塑孔连通,所述射嘴与第一模板上的模腔一一对应;所述取料区上设置有除料机构,除料机构包括转杆以及驱使转杆转动的驱动件,转杆的中轴线和第一输送部的中轴线重合,所述转杆上垂直连接有连杆,连杆垂直连接有刮条,当第二模板转动离开第一模板时,所述取料区上设置有用于支撑第二模板的支撑组件,当支撑组件支撑第二模板时,所述刮条滑动于第二模板背离第一模板的一面上,刮条靠近第二模板下端的注塑孔上;靠近第二模板上端的两注塑孔内均设置有套管,所述套管的内壁与注塑孔的内壁转动接触,所述套管外壁上固定连接有凸块,第二模板设置有供凸块转动的导槽,所述转杆和第二模板之间安装有用于驱使套管自转的驱动机构,当刮板滑动于第二模板上时,驱动

机构驱使套管自转。

7.通过采用上述技术方案,挤出机通过两射嘴将溶剂挤入模具内时,一个模具能够同时注塑成型两个鞋底,因为溶剂通过出料槽进入模具内,未进入模具的剩余溶剂通过出料槽成型呈余料条,并且余料条分别与两注塑孔内的余料段连接在一起;输送机带着模具从注塑区进入取料区后,先转动第二模具,注塑孔内的余料段因为余料条与成型的鞋底断开,从而使余料段基本残留在第二模板上,当第二模板转离第一模板后,支撑组件对第二模板起支撑作用;再转动转杆,刮条滑动于第二模板背离第一模板的一面上,刮条穿过余料条和第二模板之间,余料条伴随刮条转动逐渐将余料段从注塑孔挑出,当余料条牵扯注塑孔内的余料段时,靠近第二模板上端的注塑孔内的套管自转,从而使套管和余料段打滑,能够减少余料段与套管的摩擦力,因此靠近第二模板倾斜上端的余料段能够更好地伴随余料条离开注塑孔,因为刮条在第二模板上滑动时刮条靠近第二模板下端的余料段,所以刮条能够施加更多地力将靠近第二模板下端的余料段挑出,当鞋底从第一模具拿出时,余料条和注塑孔内的余料段也能被挑出,从而能够提高tpu鞋底制作的效率;输送机呈闭环结构,使模具的鞋底被取出后可以直接回到注塑区内;当模具被输送至取料区的第一输送部上时,第二模板停留在第一输送部任意位置上,转动的刮条都能与翻转后的第二模板接触。

8.可选的,驱动机构包括与凸块固定连接的拉绳,拉绳的一端伸出第二模板外,驱动机构还包括驱使套管复位的复位弹簧,复位弹簧的一端与凸块背离拉绳的一面固定连接,所述驱动机构还包括用于拉动拉绳的推块,推块和转杆之间固定连接有连杆,当刮条滑动于第二模板上时推块拉动拉绳。

9.通过采用上述技术方案,当刮条经过第二模板背离第一模板的表面,刮条拉动余料条,此时推块拉动拉绳,拉绳能够带着套管转动,所以余料条拉动注塑管内的余料段时,套管能够与余料段转动接触,使余料段能够更好地被挑出注塑孔外,减少余料段断在注塑孔内的情况发生。

10.可选的,拉绳连接有滑块,第二模板的侧壁上开设有用于供滑块滑动的滑槽,推块上滑动安装有推杆,推块上开设有用于供推杆安装的安装槽,安装槽内安装有用于驱使推杆伸出推块外的压缩弹簧,当推杆经过滑槽时,推杆伸出推块的一端与滑槽底壁接触,滑块上开设有导向面,当凸块抵接于导槽的端部上时滑块与导向面滑动接触。

11.通过采用上述技术方案,推块以转杆为转动中心进行转动时,推杆能够沿着滑槽推动滑块,从而使拉绳可以拉动套管使套管自转,当凸块抵接于卡槽时,滑块不能再移动,推杆挤压压缩弹簧使推杆沿着导向面离开滑块。

12.可选的,第二模板侧壁开设有滑槽,滑槽内安装于两导向杆,两导向杆分别靠近两注塑孔,其中一根拉绳绕过导向杆与另一个拉绳固定连接,两拉绳共同绕设于另一个导向杆后拉绳连接有滑块,滑块与导杆形成抵接关系,推块经过第二模板时推动滑块,滑块滑动于滑槽相对的两侧壁上,当凸块抵接于导槽的端部上时推块以转杆为转动中心转离滑块。

13.通过采用上述技术方案,推杆能够同时拉动两拉绳,使两拉绳同时拉动俩套管,当推块离开滑块时,套管因为复位弹簧的弹力回转,从而使余料段和套管之间的摩擦力减弱,余料条能够将注塑孔内的余料段挑出,减少余料段断在注塑孔内的情况发生。

14.可选的,第二模板上固定安装有安装管,安装管的内壁与套管的外壁转动接触,导

槽和复位弹簧均位于安装管上。

15.通过采用上述技术方案,通过安装管方便人将复位弹簧安装在第二模板上,套管的凸块和复位弹簧的连接关系也好实现。

16.可选的,所述导槽远离复位弹簧的端部转动安装有滚珠,所述拉绳与滚珠接触。

17.通过采用上述技术方案,滚珠能够减少拉绳和导槽内壁的摩擦力。

18.可选的,所述连杆上固定连接有夹持杆,夹持杆和连杆之间留有供余料条进入的容纳空间,除料区内设置有用于将余料段脱离容纳空间的收集机构。

19.通过采用上述技术方案,刮条将余料条刮除后还能对余料段进行收集,时余料段能够被统一回收。

20.可选的,所述收集机构包括挡板以及设置于挡板相对两面上的收集筐,刮条与挡板的上端滑动接触。

21.通过采用上述技术方案,挡板能够将刮条和夹持杆之间夹持的余料条刮落,余料条掉落到收集筐内被统一收集。

22.可选的,所述驱动件包括电机,电机的输出轴与转杆固定连接。

23.通过采用上述技术方案,综上所述,本技术包括以下至少一种有益效果:1.在取料区取出鞋底的时候,除料机构还能将余料段从第二模板上剥离,从而提高了自动化程度,进而提高了鞋底生产的效率;2.刮条不仅能够刮除余料段还能将余料段进行集中收集。

附图说明

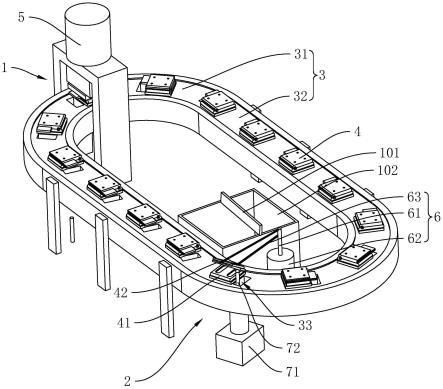

24.图1是本技术实施例一的整体结构示意图;图2是本技术挤出机的剖视图;图3是图2的a处放大示意图;图4是本技术实施例一体现刮条滑动于第二模板上的结构示意图;图5是图4的b处放大示意图;图6是本技术实施例一体现推杆滑动于滑槽内底壁上的轨迹示意图;图7是图6的c处放大示意图;图8是本技术实施例一的推块与第二模板配合的侧视图;图9是本技术实施例二的推块结构示意图;图10是本技术实施例二的推块离开滑块时的状态示意图。

25.附图标记说明:1、注塑区;2、取料区;3、输送机;31、第一输送部;32、第二输送部;33、穿槽;4、模具;41、第一模板;411、模腔;42、第二模板;421、注塑孔;422、安装管;423、导槽;424、滑槽;5、挤出机;51、射嘴;511、出料槽;512、进料孔;6、除料机构;61、转杆;62、电机;63、第一连杆;631、刮条;632、夹持杆;71、液压缸;72、活塞杆;8、套管;81、凸块;91、拉绳;911、滑块;92、复位弹簧;93、推块;931、推杆;932、压缩弹簧;94、第二连杆;95、导向杆;101、挡板;102、收集筐;20、余料条;30、余料段。

具体实施方式

26.以下结合附图1-10对本技术作进一步详细说明。

27.实施例一:本技术实施例公开一种生产tpu鞋底的生产流水线。参照图1和图2,一种生产tpu鞋底的生产流水线包括注塑区1和取料区2,注塑区1和取料区2之间安装于用于运输产品的环形的输送机3,以及驱使输送机3间歇移动的驱动源。驱动源为步进电机62。输送机3上放置有多个模具4,注塑区1上设置有用于将tpu溶剂挤入模具4内的挤出机5,取料区2上设置有用于去除模具4上余料段30的除料机构6。

28.参照图1,输送机3包括半圆环状的第一输送部31以及两相互平行的第二输送部32,第一输送部31和第二输送部32相互连接。其中一个第一输送部31位于注塑区1内,另一个第一输送部31位于取料区2内。

29.参照图1和图2,模具4包括第一模板41和第二模板42,第二模板42的一端铰接于第一模板41上。第一模板41内开设有两个模腔411,第二模板42上开设有用于与模腔411连通的注塑孔421。一个第二模板42上有四个注塑孔421,每个模腔411对应两个注塑孔421,两注塑孔421沿模腔411的长度方向分布。

30.参照图2和图3,挤出机5的射嘴51为长方体状,射嘴51和模腔411相对应。射嘴51上开设有用于与两注塑口相连通的出料槽511,以及与出料槽511连通的进料孔512,溶剂从进料孔512进入出料槽511内,再通过出料槽511进入注塑孔421。当射嘴51离开模具4时。两注塑孔421内成型的余料段30之间连接有一根余料条20。当第二模板42离开第一模板41时,第二模板42上与鞋底连接的余料段30与鞋底断开,余料段30和余料条20伴随第二模板42转动离开第一模板41。

31.参照图1,取料区2上设置有用于支撑第二模板42的支撑组件,支撑组件包括液压缸71,输送机3的输送带上开设有用于供液压缸71的活塞杆72穿过的穿槽33。液压缸71的活塞杆72将第二模板42向上顶起,使第二模板42向上转动与第一模板41之间具有一定的夹角,夹角为锐角。

32.参照图4,除料机构6包括转杆61以及驱使转杆61转的驱动件,驱动件包括控制电机62,控制电机62输出轴与转杆61固定连接。转杆61的中轴线与第一输送部31的转动中心线相互重合。除料机构6还包括固定安装于转杆61上的刮条631,刮条631和和转杆61之间垂直连接有第一连杆63。当第二模板42转离第一模板41后,转杆61转动时刮条631能够第二模板42背离第一模板41的一面滑动接触。刮条631能够依次将两个余料条20挑起,余料条20将余料段30拉出注塑孔421外。

33.参照图5,第一连杆63上固定连接有夹持杆632,夹持杆632和连杆之间留有供余料条20进入的容纳空间。除料区内设置有用于使余料段30脱离夹持杆632和连杆之间的收集机构。

34.参照图4和图5,收集机构包括挡板101,挡板101位于控制电机62远离第一输送部31的一面上。板相对的两面均设置有收集筐102,当刮条631经过挡板101上端面时,刮条631与挡板101的上端面滑动接触。

35.参照图5,当刮条631刮动第二模板42上的余料条20时,余料条20拉扯注塑孔421内的余料段30时,刮条631靠近第二模具4倾斜下端上的注塑孔421,所以刮条631能够更集中

地对第二模具4下端上的余料段30施力。为了减少倾斜状态下靠近第二模具4上端的余料段30和余料条20断开,使余料段30残留在第二模具4上端的注塑孔421内。靠近第二模具4倾斜上端的注塑孔421内转动设置有套管8,余料段30成型于套管8内,当余料段30被余料条20拉扯时,转杆61和第二模板42之间安装有用于驱使套管8自转的驱动机构,套管8的自转能够减少余料段30和套管8之间的摩擦力,方便余料段30被余料条20拉扯出来。

36.参照图6和图7,套管8外壁固定连接有凸块81,第二模板42的注塑孔421内固定安装有安装管422,安装管422内壁开设有用于供凸块81以套管8为转动中心转动的导槽423,凸块81转动安装于导槽423内。驱动组件包括与凸块81固定连接的拉绳91,拉绳91的一端伸出第二模板42外且连接有滑块911,第二模板42的侧壁上开设有用于供滑块911滑动的滑槽424。

37.参照图6和图7,驱动机构还包括驱使套管8复位的复位弹簧92,复位弹簧92的一端与凸块81背离拉绳91的一面固定连接,复位弹簧92的另一端与导槽423端部内壁固定连接。驱动机构包括用于将拉绳91向第二模板42外拉动的推块93,推块93和转杆61之间固定连接有第二连杆94,第二连杆94位于第一连杆63的上方。当刮条631滑动于第二模板42上时,第二连杆94带着推块93经过第二模板42的侧壁。

38.参照图7和图8,推块93上滑动安装有推杆931,推块93上开设有用于供推杆931安装的安装槽,安装槽内安装于用于驱使推杆931伸出推块93外的压缩弹簧932。推杆931伸出推块93外的一端与滑槽424底壁滑动接触。因此推杆931能够沿着滑槽424推动滑块911滑动,从而使拉绳91拉动套管8转动。当凸块81抵接于导槽423的端部上时,拉绳91不能再被拉扯导致滑块911停止滑动,滑块911上开设有倾斜的导向面,此时推杆931滑动于导向面上,从而使推杆931能够离开滑块911继续伴随第二连杆94的转动而转动。当推杆931离开滑块911时,复位弹簧92拉扯凸块81使套管8回转,从而使滑块911往回滑动,从而实现套管8在第二模板42内自转后又回转。

39.本技术实施例一的一种生产tpu鞋底的生产流水线的实施原理为:当模具4被输送机3传送至取料区2时,液压缸71通过活塞杆72驱使第二模板42离开第一模板41,从而使注塑孔421内的余料段30与鞋底断开,人在取鞋底的过程中,刮条631经过第二模具4,刮条631将第一个余料条20跳挑出时,与第一个余料条20对应的两注塑孔421中远离刮条631的注塑孔421内的套管8自转,减少余料段30和套管8的摩擦力,从而使远离刮条631的注塑孔421的余料条20能够更好地脱离注塑孔421,靠近刮条631的注塑孔421内的余料段30受到余料条20的用力拉扯也能较好地脱离注塑孔421,从而使人在取鞋底的过程中,余料条20和注塑孔421内的余料段30可以被自动挑出,还能减少余料段30断在注塑孔421内的情况发生,提高鞋底生产过程中的自动化程度。

40.实施例二:参照图9和图10,实施例二和实施例一的区别在于推块93的结构不同,且推块93推动拉绳91的方式不用。实施例二的两滑块911实施例二的两拉绳91连接在一起,第二模板42上开设有滑槽424,滑槽424内壁固定连接有两导向杆95,导向杆95沿滑槽424的长度方向分布。两导向杆95分别靠近两注塑孔421。其中一根拉绳91绕过导向杆95与另一根拉绳91固定连接,两根拉绳91共同绕设于另一个导向杆95后拉绳91连接有滑块911,滑块911滑动连接于滑槽424相对的两侧壁上。复位弹簧92处于正常状态下时,滑块911抵接在绕有两根拉绳

91的导向杆95上。

41.参照图9和图10,当推块93转入滑槽424内时,推块93先经过与滑块911抵接的导向杆95,且推块93能够推动滑块911沿着滑槽424滑动,推块93拉动拉绳91,拉绳91带着套管8自转。推块93以转杆61为转动中心转动至凸块81抵接于导槽423的端部上时,推块93转动离开滑块911,从而使复位弹簧92能够驱使套管8回转。当刮条631挑出第一根余料条20时,套管8处于转动状态,当刮条631挑第二根余料条20时,推块93离开滑块911,桃干处于回转的状态。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1