可拆卸的螺旋管道修复装置的制作方法

1.本技术涉及非开挖管道修复的技术领域,尤其涉及可拆卸的螺旋管道修复装置。

背景技术:

2.伴随城市的发展,城市的排水管道系统经多年使用后,由于污水的侵蚀及长期冲刷、地基沉降等原因,致使混凝土管道出现了内壁缺损、露筋、开裂、渗漏等问题,严重的失去了排水功能,需要及时对损坏的管道进行维修。目前常用的一种管道修复技术是在损坏管道的内部安装内衬管,然后在该内衬管与原有损坏管道之间浇注填充物,从而对损坏管道进行修复。

3.在现有的塑料管道缠绕机技术中,提供了将塑料板带扣接并粘接或热熔焊接成管道的机器,该机器是整体的、须在较大空间使用的缠绕机,缠绕机大致分为面板式和笼架式,其生产的管道越大,缠绕机体型越大,很不适合移动跟运输。

4.来自德国、澳大利亚的非开挖缠绕机技术中,提供了一种生产肋状塑钢缠绕管道的井下缠绕机,缠绕机是分体的、可在井下组装的,其管道的成型是由可拆装的笼架完成的,板带是由动力装置在笼架外推进的,钢带需要成型机成型,该技术的缺陷是管道的旋转力矩靠推进板带的力来实现,不宜用来修复较大直径的管道,肋状的管道的外壁不稳定,抵抗轴向力的能力差、易开裂,增强钢带暴露在管道外部,钢带要用不锈钢带,造价高。

技术实现要素:

5.为了适配各种管道大小,提供较大的转动力及推动力,使塑料缠绕管道更长,推动行程更大、节省材料、降低造价,本技术提供可拆卸的螺旋管道修复装置。采用如下的技术方案:

6.可拆卸的螺旋管道修复装置,用于使塑料板带连续进入互相扣接,并轴向推出形成塑料缠绕管道,所述装置包括主板、前板及若干压辊组件,若干压辊组件可拆卸安装在主板与前板之间;

7.若干所述压辊组件沿圆周等间距分布;

8.所述前板用于限制调整所形成的塑料缠绕管道的管口大小;

9.所述主板上端安装有驱动装置,所述驱动装置分别链接若干压辊组件,并驱动所述压滚组件沿轴向转动;

10.所述压辊组件上设有推环,用于轴向推动所述塑料板带移动;

11.每两个所述压辊组件上的推环沿轴向等间隔螺旋设置;

12.若干所述推环所间隔的距离总和等于所述塑料板带的宽度。

13.可拆卸的螺旋管道修复装置,用于使塑料板带连续进入互相扣接,并轴向推出形成塑料缠绕管道,所述装置包括主板、前板及若干压辊组件,若干压辊组件可拆卸安装在主板与前板之间;

14.若干所述压辊组件沿圆周等间距分布;

15.所述前板用于限制调整所形成的塑料缠绕管道的管口大小;

16.所述主板上端安装有驱动装置,所述驱动装置分别链接若干压辊组件,并驱动所述压滚组件沿轴向转动;

17.所述压辊组件上设有推环,用于轴向推动所述塑料板带移动;

18.若干压辊组件上的推环沿圆周间隔设置,若干压辊组件上的推环与首个压辊组件的推环之间的间隔沿轴向逐渐递增;

19.首尾两个压辊组件所间隔的距离等于所述塑料板带的宽度。

20.可选的,所述装置一侧位于主板与前板之间设有导向盒,用于导入塑料板带;

21.所述导向盒上端与其间一段距离设有导向板;

22.所述导向盒及导向板分别沿塑料板带导入方向倾斜一定角度。

23.可选的,所述导向盒沿塑料板带导入方向贯穿有导向口;

24.所述导向口的宽度与塑料板带宽度一致;

25.所述导向口的高度与塑料板带厚度一致。

26.可选的,所述压辊组件包括两个压辊轮及第一安装座;

27.所述压辊轮的输入端贯穿主板并位于主板背离前板的一侧,并通过第一安装座固定安装在主板上;

28.两个所述压辊轮间隔一定距离相对设置,所述间隔的距离为塑料板带厚度。

29.可选的,两个所述压辊轮中位于外侧的压辊轮在远离其输入端的一端设有第二安装座;

30.所述第二安装座与所述前板安装固定。

31.可选的,所述驱动装置为液压马达,其输出端设有主动链轮,所述压辊组件的输入端设有从动链轮;

32.所述驱动装置输出端的主动链轮通过链条链接所述从动链轮,以驱动所述压滚组件转动。

33.可选的,所述推环包括第一环和第二环,所述第一环和第二环间隔一定距离相对设置;

34.所述间隔的距离等于所述塑料板带的卡槽的宽度。

35.可选的,所述压辊组件为6-16组。

36.可选的,所述主板及前板的底部在其两侧均设有支撑座;

37.所述主板及前板为中空结构。

38.综上所述,本技术包括以下有益效果:

39.1.本技术采用压辊组件可拆卸安装,通过可拆可组的动力组件,可根据修复管道的大小自由组装,压辊组件为6-16组的动力压滚,组别之间间隙小,动力大,可推动的行程大,本装置可提供较大的转动力矩使管道更长、整体可拆成小零件,拆装及运输方便、节省材料且降低造价。

40.2.驱动装置采用液压马达,通过链条驱动压辊组件,驱动装置不通电,适应管道井下工作,防触电,安全系数高,链轮链条驱动,稳定性高,主板与前板采用中空结构,其中间空间可做排水结构,或可通过中空结构观察管道修复工作情况。

41.3.本装置一侧采用导向盒结构,可自动导入塑料板带,无需人力引导,压辊组件上

设有推环,沿圆周间隔螺旋设置,在压辊轮滚动时可引导塑料板带按预定的路线螺旋前进,塑料板带由压辊组件带动缠绕一圈所位移的距离等于其板宽,从而可调整塑料板带重叠时的重叠位置,使塑料板带在缠绕一圈后可相互扣接在一起。

附图说明

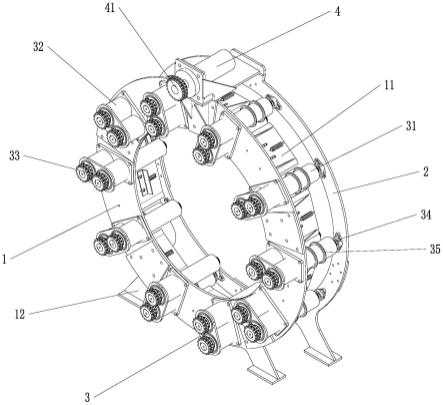

42.图1是本实施例的整体结构示意图;

43.图2是本实施例的整体后视图;

44.图3是本实施例的整体主视图;

45.图4是本实施例的整体右视图;

46.图5是本实施例的整体俯视图。

47.附图标记说明:1、主板;11、间隔板;12、支撑座;2、前板;3、压辊组件;31、压辊轮;32、第一安装座;33、从动链轮;34、第二安装座;35、推环;36、第一环;37、第二环;4、液压马达;41、主动链轮;5、导向盒;51、导向口;6、导向板;7、螺丝。

具体实施方式

48.以下结合附图1-5对本技术作进一步详细说明。

49.本技术实施例公开一种可拆卸的螺旋管道修复装置,用于使塑料板带连续进入互相扣接,并轴向推出形成塑料缠绕管道,包括主板1、前板2及若干压辊组件3,主板1与前板2均为中空的圆型板材,前板2与主板1间隔一段距离相对设置,前板2与主板1之间沿圆周设置有间隔板11,前板2与主板1分别通过螺丝7与间隔板11锁定固定,主板1及前板2的底部在其两侧均设有支撑座12,四角支撑加上间隔板11稳固,提高整个装置的稳定性。

50.若干压辊组件3可拆卸安装在主板1与前板2之间,压辊组件3为6-16组,可根据管道管径的大小自由组合,根据施工现场,一般优选的是为8组、10组或12组,若干组的压辊组件3沿圆周等间距的分布,装置采用最少6组的动力组件,相对市面上只有3组动力组件的装置来说,多组组件均匀分布后其各组件间的间隔间隙也相对较小,动力更大,所推动的行程也更大。

51.多组压辊组件3通过链接一组驱动装置,本实施例优选的,驱动装置采用液压马达4,不通电,不采用电线连接,避免在管道或井下施工时,电线连接复杂,缠绕过多,提高施工的安全性。

52.压辊组件3包括两个压辊轮31及第一安装座32,第一安装座32通过螺丝7锁定在主板1背离前板2的一侧,压辊轮31的转轴输出端贯穿主板1并位于主板1背离前板2的一侧,通过第一安装座32固定安装在主板1上,压辊轮31的转轴输出端延伸出第一安装座32,其延伸部固定有从动链轮33,液压马达4输出端设有主动链轮41,主动链轮41通过链条沿圆周依次链接若干压辊轮31的从动链轮33,液压马达4通过链条传动同时驱动多组压辊轮31沿轴向转动,使多组滚轮组中所有压辊轮31的转动方向相同。

53.每组压辊组件3中的两个压辊轮31间隔一定距离相对设置,其所间隔的距离为塑料板带厚度,刚好可以使板带在两个压辊轮31之间进行移动,也可使板带相互之间通过两个压辊轮31进行挤压扣合,每组压辊组件3中在其位于外侧的压辊轮31与前板2连接固定,位于外侧的压辊轮31远离输入端的一端固定有第二安装座34,第二安装座34通过螺丝7锁

定在前板2上。

54.每组压辊组件3上均设有推环35,每两个压辊组件3上的推环35沿周向间隔设置,单组压辊组件3与首个压辊组件3之间的间隔沿轴向逐渐递增,多组压辊组件3上的推环35沿圆周等间隔螺旋设置,多组推环35之间的间隔总和等于塑料板带的宽度,即首尾两个压辊组件3所间隔的距离等于塑料板带的宽度,通过推环35可推动塑料板带沿着轴向推出,塑料板带沿装置缠绕一圈所位移的距离等于其自身的宽度。

55.即首个压辊组件3上的推环35为主,第二个压辊组件3上的推环35与首个推环35的距离为s1,第三个压辊组件3上的推环35与首个推环35的距离为s2,第四个压辊组件3上的推环35与首个推环35的距离为s3,间隔距离s之间为s1<s2<s3,依次类推,多组压辊组件3上的推环35与首个压辊组件3上的推环35之间的间隔s沿轴向逐渐递增,呈现螺旋递增。

56.塑料板带沿其宽边在两侧分别设有相互配合卡接的卡槽和卡扣,卡槽与卡扣之间设置有若干卡槽,单组内相对设置的两个压辊轮31的推环35相对设置,推环35包括第一环36和第二环37,第一环36和第二环37间隔一定距离相对设置,所间隔的距离等于塑料板带的卡槽的宽度,推环35通过第一环36与第二环37的配合,刚好可以卡住塑料绑带的卡槽,多组的压滚轮通过各个设置的推环35配合逐步将塑料板带沿着轴向推出,塑料板带缠绕一圈后刚好是位移自身的宽度,故在首尾两个压辊组件3上的塑料板带相遇,在首的塑料板带的卡槽刚好对准在尾的塑料板带的卡扣,利用一组压辊组件3内相对设置的两个压辊轮31挤压,是卡槽与卡扣进行扣合,塑料板带可连续进入该装置,然后相互扣接,再由该装置轴向推出形成塑料缠绕管道。

57.本实施例优选的,在装置一侧位于主板1与前板2之间设有导向盒5,用于导入塑料板带,导向盒5上端与其间一段距离设有导向板6,导向板6与导向盒5分别沿着塑料板带导入的方向倾斜一定角度,导向板6用于限位塑料板带的移动,并引导其朝向导向盒5导入,导向盒5沿塑料板带导入方向贯穿有导向口51,导向口51的宽度与塑料板带宽度一致,导向口51的高度与塑料板带厚度一致,导向口51用于导入塑料板带,让塑料板带沿着既定的方向导入装置内,导向口51沿着导入方向的一端出口正好位于首组压辊组件3内相对设置的两个压辊轮31的间隙处,便于导入塑料板带。

58.本装置在工作时,首先打开地下管道,将管道修复装置的各部件搬到损坏的管道口,为了便于所述管道修复装置的搬迁,本装置的各部件之间均为可拆卸结构,通过螺丝7进行组装固定,直接在管道口根据需求大小安装成整机,在将塑料板带导入装置内,使塑料板带连续进入互相扣接,并轴向推出形成塑料缠绕管道,本装置采用前板2与主板1配合,前板2用于限制调整所形成的塑料缠绕管道的管口大小,使其轴向推出的塑料缠绕管道的直径大小一致,避免在管道缠绕形成过程中其直径越来越大,导致形成喇叭口状的塑料缠绕管道。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1