一种3D打印机的制作方法

一种3d打印机

技术领域

1.本发明涉及智能制造加工技术领域,具体提出了一种3d打印机。

背景技术:

2.3d打印机是三维立体打印机的简称,也称三维打印机,采用增材制造的方式进行快速成型;打印过程中一般采用层层堆积的方式分层制作出三维模型,其运行过程类似于传统打印机,只不过区别在于传统打印机是把墨水打印到纸质上形成二维的平面图纸,而3d打印机是把液态光敏树脂材料、熔融的塑料丝打印、石膏粉等增材材料通过喷射粘结剂或挤出等方式实现层层堆积叠加形成三维实体。

3.3d打印机因为采用增材制造的方式进行层层堆积打印,当3d打印机的托盘上存在灰尘等颗粒杂物时,很大概率地会影响到最终3d打印成型的三维实体的精度和质量,因此3d打印机在日常使用中需要定期维护和清理,需要着重对打印托盘的端面进行清理,而每次打印完成后都需要人工清理很是麻烦;另外,打印制造过程中,打印生成的三维实体的底部容易吸附粘接在打印托盘的表面而不便拿取。

技术实现要素:

4.为了解决上述问题,本发明提供了一种3d打印机,用于解决上述背景技术中提到的问题。

5.为了实现上述目的,本发明采用以下技术方案来实现:一种3d打印机,包括底座、设置在所述底座上进行水平纵向运动的纵移机构、固定装配在所述纵移机构移动端的打印承托平台、固定在所述底座上进行竖直运动的竖直移动机构、装配在所述竖直移动机构移动端进行水平横向移动的横移机构以及装配在所述横移机构移动端用于打印的打印头。

6.所述打印承托平台包括固定在所述纵移机构移动端的承托台、装配在所述承托台上用于在其上端面平铺薄膜材料的自动铺膜机构、装配在所述承托台上用于对平铺后的薄膜材料进行张紧的铺膜微张机构以及装配在所述承托台上用于对平铺张紧后的薄膜材料进行环切的铺膜环切机构。

7.优选的,所述纵移机构包括沿水平直线方向移动的移动板;所述承托台包括呈方形结构且内部中空的空腔平台,所述空腔平台水平固定在所述移动板上;所述空腔平台的上端面开设有圆孔,所述圆孔中水平设置有上端面与所述空腔平台上端面齐平的圆台板,所述空腔平台的内底端面上设置有支撑环,所述圆台板固定在所述支撑环上。

8.优选的,所述自动铺膜机构包括均水平转动安装在所述空腔平台底端面下方的放卷辊和收卷辊,所述放卷辊以及所述收卷辊一一对应靠近所述空腔平台的两个相对侧壁位置;所述空腔平台侧壁上固定安装有输出轴与所述收卷辊一侧轴端固定连接的收卷电机;所述空腔平台上与所述放卷辊以及所述收卷辊相邻的两个侧壁位置均水平转动安装有多个引导辊。

9.优选的,所述放卷辊的一侧轴端固定安装有圆柱端头;所述铺膜微张机构包括位

于所述圆柱端头上方且水平固定连接在所述空腔平台侧壁上的引导板,所述引导板上设置有l形的轨迹引导孔,所述轨迹引导孔包括沿所述放卷辊轴向向所述空腔平台侧壁靠近延伸的轴向引导段以及相对所述放卷辊轴向垂直的径向引导段,所述径向引导段与轴向引导段之间圆弧过渡;所述圆柱端头上间隙配合滑动安装有套环,所述套环的侧壁上设置有沿径向导向的导套,所述导套中滑动配合安装有销杆,所述销杆穿过所述轨迹引导孔,背向所述径向引导段延伸一侧水平设置有电动推杆,所述电动推杆两端分别铰接在所述空腔平台侧壁上以及所述销杆的顶端;所述套环侧壁上在位于所述导套的两侧设置有耳室槽,耳室槽中内嵌固定设置有压簧,所述套环背向所述空腔平台侧壁端的端面一侧设置有贴紧塞块,所述贴紧塞块部分塞入所述套环的环孔内,两个所述压簧一端固定连接在所述贴紧塞块上。

10.优选的,所述铺膜环切机构包括固定在所述移动板上的环切驱动组件以及装配在所述空腔平台上由所述环切驱动组件驱动的环切刀组件。

11.优选的,所述环切刀组件包括位于所述空腔平台内腔中的环切刀,所述环切刀包括环形刀座以及一体成型在所述环形刀座上端的环形刀;所述圆台板与所述圆孔边缘之间留有用于所述环形刀上下运动穿过的间隙;所述环形刀座的底端固定安装有多个竖直贯穿滑动设置在所述空腔平台底端的导杆,多个所述导杆的底端之间共同固定连接有十字交叉板,所述导杆上套设有复位弹簧,所述复位弹簧的两端分别固定连接在所述空腔平台的底端面以及所述十字交叉板上;所述环切驱动组件通过顶升驱动所述十字交叉板间接带动所述环切刀完成环切。

12.优选的,所述环切驱动组件包括通过固定板固定安装在所述移动板底端的驱动电机以及水平转动安装在所述移动板底端的驱动轴;所述驱动轴轴端与所述驱动电机输出轴固定连接;所述驱动轴上设置有与所述十字交叉板下板面始终接触的凸轮。

13.优选的,所述圆柱端头的端面以及所述贴紧塞块与所述圆柱端头相对的端面上均做粗糙工艺处理。

14.上述技术方案具有如下优点或者有益效果:1.本发明提供了一种3d打印机,通过对现有的3d打印机的托盘结构进行改进设计,解决了需要人工对打印托盘进行不定期维护清理的麻烦,同时解决了打印过程中三维实体直接与打印托盘接触存在吸附粘接而不便分离拿取的问题。

15.2.本发明提供了一种3d打印机,在打印承托平台中,在位于承托台上装配设置有用于薄膜材料自动平铺的自动铺膜机构、用于对薄膜材料平铺后进行微量张紧的铺膜张紧机构以及在完成打印后对张紧后的薄膜材料进行自动环切的铺膜环切机构,从而在3d打印过程中,能够通过平铺薄膜材料的方式避免三维实体与打印台面之间存在吸附粘接的问题,同时通过自动铺膜的方式保证了打印台面的整洁性,避免了人工需要对打印台面进行不定期维护清理,保证了打印三维实体的成型质量。

附图说明

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

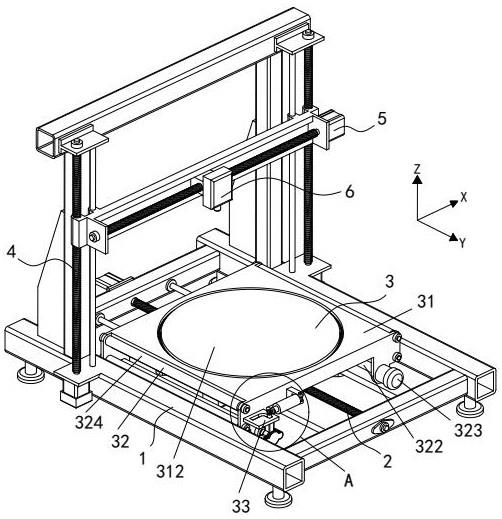

17.图1是本发明提供的一种3d打印机在第一个视角下的立体结构示意图。

18.图2是本发明提供的一种3d打印机在第二个视角下的立体结构示意图。

19.图3是图2中a处的局部放大示意图。

20.图4是本发明提供的一种3d打印机在第三个视角下的立体结构示意图。

21.图5是图4中b处的局部放大示意图。

22.图6是本发明提供的一种3d打印机的俯视图。

23.图7是图6中c-c的剖视图。

24.图8是图7中d处的局部放大示意图。

25.图9是本发明提供的一种3d打印机的底视图。

26.图中:1、底座;2、纵移机构;21、移动板;3、打印承托平台;31、承托台;311、空腔平台;3111、圆孔;312、圆台板;313、支撑环;32、自动铺膜机构;321、放卷辊;3211、圆柱端头;322、收卷辊;323、收卷电机;324、引导辊;33、铺膜微张机构;331、电动推杆;332、引导板;3321、轨迹引导孔;333、套环;3331、导套;3332、耳室槽;334、销杆;335、压簧;336、贴紧塞块;34、铺膜环切机构;341、环切驱动组件;3411、驱动电机;3412、驱动轴;3413、凸轮;342、环切刀组件;3421、环切刀;3422、环形刀座;3423、环形刀;3424、导杆;3425、十字交叉板;3426、复位弹簧;4、竖直移动机构;5、横移机构;6、打印头。

具体实施方式

27.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

28.如图1、图2、图4、图6和图9所示,一种3d打印机,包括底座1、设置在底座1上进行水平纵向运动的纵移机构2、固定装配在纵移机构2移动端的打印承托平台3、固定在底座1上进行竖直运动的竖直移动机构4、装配在竖直移动机构4移动端进行水平横向移动的横移机构5以及装配在横移机构5移动端用于打印的打印头6。本发明中3d打印机的纵移机构2、竖直移动机构4、横移机构5将分别带动打印头6执行空间三维坐标中的y轴移动、z轴移动和x轴移动,可以是市面上现有的所有的可以对应执行完成相应动作的移动执行机构,另外打印头6也可以是现有技术中公开的任一结构的增材打印头结构。

29.如图2、图4、图7和图9所示,纵移机构2包括沿水平直线方向移动的移动板21;打印承托平台3包括固定在移动板21上的承托台31、装配在承托台31上用于在其上端面平铺薄膜材料的自动铺膜机构32、装配在承托台31上用于对平铺后的薄膜材料进行张紧的铺膜微张机构33以及装配在承托台31上用于对平铺张紧后的薄膜材料进行环切的铺膜环切机构34。

30.如图2、图3、图4、图7和图8所示,承托台31包括呈方形结构且内部中空的空腔平台311,空腔平台311通过螺栓水平固定在移动板21上;空腔平台311的上端面开设有圆孔3111,圆孔3111中水平设置有上端面与空腔平台311上端面齐平的圆台板312,空腔平台311的内底端面上设置有支撑环313,圆台板312焊接在支撑环313上。圆台板312作为实际承载三维打印实体的台面,即通过增材打印的三维实体只能放置在圆台板312上。

31.如图2、图3、图4、图5、图7和图9所示,自动铺膜机构32包括均水平转动安装在空腔

平台311底端面下方的放卷辊321和收卷辊322,放卷辊321以及收卷辊322一一对应靠近空腔平台311的两个相对侧壁位置;空腔平台311侧壁上通过螺栓固定安装有输出轴与收卷辊322一侧轴端固定连接的收卷电机323,在本实施例中,收卷电机323优选为可以在市面上直接选配购置的步进自锁电机,即收卷电机323驱动收卷辊322完成收卷后便会进行自锁;空腔平台311上与放卷辊321以及收卷辊322相邻的两个侧壁位置均水平转动安装有两个引导辊324,位于同侧的两个引导辊324呈竖直分布。需要说明的是,用于铺垫在由空腔平台311上端面以及圆台板312上端面共同构成的端面上的薄膜为现有市面上具有耐高温特性以及在膜面上附着有不沾涂层的塑料薄膜材料,耐高温特性使得热熔后的增材材料直接附着在薄膜上不会使得薄膜材料受热发生变形,附着有不沾涂层可以避免打印成型的三维实体粘接在薄膜上,从而方便分离拿取。薄膜材料预先收卷在放卷辊321上,且薄膜材料的一端绕过相邻一侧的两个引导辊324,并平铺在空腔平台311的上端面上,接着在另一侧两个引导辊324的引导下卷绕固定在收卷辊322上,在两组引导辊324的引导下,通过启动收卷电机323带动收卷辊322可以对薄膜材料进行自动收卷,需要注意的是,起初时,需要将薄膜张紧平铺在空腔平台311上端面上。

32.如图3和图5所示,放卷辊321的一侧轴端固定安装有圆柱端头3211;铺膜微张机构33包括位于圆柱端头3211上方且水平焊接在空腔平台311侧壁上的引导板332,引导板332上设置有l形的轨迹引导孔3321,轨迹引导孔3321包括沿放卷辊321轴向向空腔平台311侧壁靠近延伸的轴向引导段以及相对放卷辊321轴向垂直的径向引导段,径向引导段与轴向引导段之间圆弧过渡;圆柱端头3211上间隙配合滑动安装有套环333,套环333与圆柱端头3211保持相对滑动配合设置,但是在放卷过程中并不会对放卷辊321的旋转产生阻力干涉;套环333的侧壁上设置有沿径向导向的导套3331,导套3331中滑动配合安装有销杆334,保留有销杆334沿导套3331滑动的自由度,销杆334穿过轨迹引导孔3321,背向径向引导段延伸一侧水平设置有电动推杆331,电动推杆331两端分别铰接在空腔平台311侧壁上以及销杆334的顶端,需要说明的是,电动推杆331与销杆334的铰接端,一方面电动推杆331的输出杆可围绕销杆334的中心轴转动,另一方面销杆334可在电动推杆331输出杆端发生偏转,且偏转的轴向呈水平状态;套环333侧壁上在位于导套3331的两侧设置有耳室槽3332,耳室槽3332中内嵌焊接设置有压簧335,套环333背向空腔平台311侧壁端的端面一侧设置有贴紧塞块336,贴紧塞块336部分塞入套环333的环孔内,两个压簧335一端焊接在贴紧塞块336上;圆柱端头3211的端面以及贴紧塞块336与圆柱端头3211相对的端面上均做粗糙工艺处理。

33.在进行铺膜之前,电动推杆331处于未伸长状态,且贴紧塞块336与圆柱端头3211之间未接触,收卷辊322需要收卷多长的薄膜材料就自动牵拉收卷位于放卷辊321上的薄膜材料,当薄膜材料自动平铺在空腔平台311的上端面上后,虽然收卷辊322在收卷电机323的自锁下同步完成锁定,但放卷辊321处于未锁死状态,且平铺在空腔平台311上的薄膜材料也并未处于完全张紧状态,当位于圆台板312上的薄膜材料呈未张紧状态时,一方面在打印过程中容易造成薄膜材料的褶皱,另一方面也不便于后续铺膜环切机构34的环切操作,因此需要通过铺膜微张机构33对薄膜在平铺后进行微张张紧,具体的,进行张紧时,通过启动电动推杆331使得输出杆伸出,继而通过输出杆推动销杆334,销杆334将沿着轨迹引导孔3321运动,当销杆334沿着轴向引导段运动时,销杆334将通过拉动导套3331带动套环333沿

着圆柱端头3211向着靠近空腔平台311侧壁的方向滑动,随着滑动,圆柱端头3211将与贴紧塞块336接触,随着继续滑动,圆柱端头3211将贴紧塞块336向外顶出,两个压簧335将处于逐渐拉伸状态,在两个压簧335弹力作用下,贴紧塞块336将与圆柱端头3211贴紧接触,另外,因为贴紧塞块336与圆柱端头3211两者之间的相对端面上均做粗糙工艺处理,因此贴紧塞块336可以更加贴紧在圆柱端头3211上,当销杆334运动至轴向引导段与径向引导段之间的圆弧过渡位置时,压簧335获得最大拉伸量,且贴紧塞块336与圆柱端头3211之间的贴紧力达到最大值,随后在电动推杆331的继续推动下,销杆334将继续沿着径向引导段运动,在该段运动时,销杆334将从导套3331中逐渐向外滑动,且滑出的销杆334将通过导套3331带动套环333、两个压簧335以及贴紧塞块336发生偏转,继而通过贴紧塞块336带动贴紧的圆柱端头3211同步偏转相应角度,因此在收卷辊322锁定的情况下,放卷辊321反向收卷小段长度的薄膜材料,从而使得平铺的薄膜材料呈现完全张紧状态。

34.如图4、图7、图8和图9所示,铺膜环切机构34包括固定在移动板21上的环切驱动组件341以及装配在空腔平台311上由环切驱动组件341驱动的环切刀组件342。环切刀组件342包括位于空腔平台311内腔中的环切刀3421,环切刀3421包括环形刀座3422以及一体成型在环形刀座3422上端的环形刀3423;圆台板312与圆孔3111边缘之间留有用于环形刀3423上下运动穿过的间隙;环形刀座3422的底端焊接有四个竖直贯穿滑动设置在空腔平台311底端的导杆3424,四个导杆3424在环形刀座3422上圆周均匀分布,四个导杆3424的底端之间共同焊接有十字交叉板3425,导杆3424上套设有复位弹簧3426,复位弹簧3426的两端分别焊接在空腔平台311的底端面以及十字交叉板3425上;环切驱动组件341通过顶升驱动十字交叉板3425间接带动环切刀3421完成环切。

35.环切驱动组件341包括通过固定板固定安装在移动板21底端的驱动电机3411以及水平转动安装在移动板21底端的驱动轴3412;驱动轴3412轴端与驱动电机3411输出轴固定连接;驱动轴3412上设置有与十字交叉板3425下板面始终接触的凸轮3413。在本实施例中,驱动电机3411同样优选为步进自锁电机,驱动电机3411启动后将带动驱动轴3412旋转一圈。

36.当薄膜平铺在圆台板312上并完成张紧后,便可进行3d打印成型加工,在完成三维实体打印成型后,便可对平铺的薄膜材料进行环切,具体的,通过启动驱动电机3411带动凸轮3413随着驱动轴3412转动,当凸轮3413相对十字交叉板3425呈推程作用过程中,凸轮3413将推动十字交叉板3425,四个复位弹簧3426将逐渐压缩,导杆3424将竖直向上滑动,继而四个导杆3424将带动环切刀3421随之向上运动,环形刀3423将最终从间隙中向上露出,并通过顶触张紧的薄膜材料完成环切,随后,凸轮3413在处于回程状态下,四个复位弹簧3426将逐渐复位,因此将反向拉动使得环切刀3421向下退回至初始位置,至此,在三维实体打印完成后,通过设置的铺膜环切机构34将自动完成材料的环切,从而可将环切薄膜材料与三维实体整体取下,后续环切产生的薄膜废料将随着平铺过程自动收卷在收卷辊322上。

37.本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

38.以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或

修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1