一种三元乙丙橡胶制备工艺的制作方法

1.本发明涉及橡胶加工领域,更具体的说是一种三元乙丙橡胶制备工艺。

背景技术:

2.三元乙丙橡胶是以三元乙丙橡胶为主体,掺入适当的化学助剂和一定量的填充材料,经过配料、混炼、过虑、挤出成型、硫化、检验、包装等工序加工制成的高弹性橡胶,而现有技术中,加工的三元乙丙橡胶在成型时,不能够破坏原料堆积进行挤压成型时的气孔,制备得到的橡胶气孔较多。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种三元乙丙橡胶制备工艺,能够通过破坏堆积的橡胶原料中的气孔。

4.本发明解决其技术问题所采用的技术方案是:

5.一种三元乙丙橡胶制备工艺,该工艺包括以下步骤:

6.步骤一:将多种原料进行加热后使其处于流体状态进行混合;

7.步骤二:将混合后得到的橡胶原料进行混炼,并对混炼后的产物进行检查;

8.步骤三:将检查后的原料进行硫化;

9.步骤四:将硫化后运输出的橡胶原料进行挤压成型并完成下料包装。

10.进一步的,所述三元乙丙橡胶制备工艺,是使用三元乙丙橡胶制备实现的,所述装置包括用于挤压成型橡胶的成型框,成型框的一侧滑动有门板,成型框上转动有多个圆板,多个圆板上均滑动有能够切割橡胶原料的插刀。

11.进一步的,还包括固接在多个圆板上相互啮合的传动轮。

12.进一步的,还包括固接在成型框两端的安装框和滑架,两个滑架上均滑动有驱动两端的两个传动轮转动的齿条,以及固接在对应的安装框上带动齿条滑动的气缸ⅰ。

附图说明

13.下面结合附图和具体实施方法对本发明做进一步详细的说明。

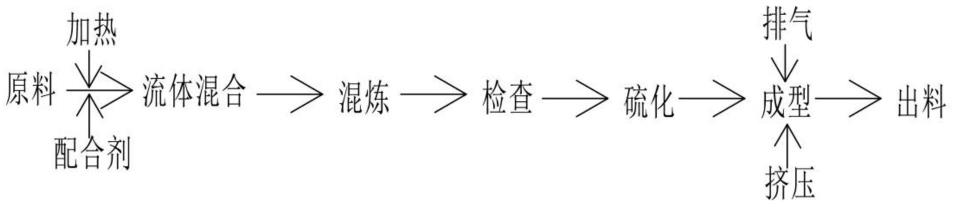

14.图1为制备橡胶的工艺流程图;

15.图2为插入橡胶原料的结构示意图;

16.图3为图2所示结构另一方向示意图;

17.图4为插刀的结构示意图;

18.图5为多个插刀同步运动的示意图;

19.图6为调节多个插刀角度的结构示意图;

20.图7为推动多个插刀滑动的结构示意图;

21.图8为多个锥杆升降的结构示意图;

22.图9为下料的结构示意图;

23.图10为挤压橡胶的结构示意图。

24.成型框11;圆板12;门板13;传动轮14;安装框15;滑架16;插刀21;限位板22;连扳31;丝杆套ⅰ32;齿条41;气缸ⅰ42;辅架51;丝杆ⅰ52;丝杆ⅱ61;升板62;锥杆63;丝杆ⅲ71;丝杆套ⅲ72;丝杆ⅳ81;弯架82;压板83。

具体实施方式

25.参考图1,详细说明制备三元乙丙橡胶的工艺流程:

26.一种三元乙丙橡胶制备工艺,该工艺包括以下步骤:

27.步骤一:将多种原料进行加热后使其处于流体状态进行混合,流体相比较固体来说,流动性更强,在进行混合时,能够更加快速的进行混合,并且,多组分混合的更加均匀;

28.步骤二:将混合后得到的橡胶原料进行混炼,并对混炼后的产物进行检查,检查混炼的产物是否合格;

29.步骤三:将检查后的原料进行硫化;

30.步骤四:将硫化后运输出的橡胶原料进行挤压成型,在进行挤压成型时,对堆积的原料进行多次穿插和切割,减少堆积的原料中气泡的存在,从而使得挤压成型的橡胶更加紧密,当完成橡胶的并完成下料包装。

31.结合上述实施例,还可以实现以下功能;

32.参考图2,详细说明对挤压成型的下你给叫进行切割减少气泡的实施过程:

33.所述的三元乙丙橡胶制备工艺,是使用三元乙丙橡胶制备实现的,所述装置包括用于挤压成型橡胶的成型框11,成型框11的一侧滑动连接有门板13,成型框11和门板13组成一个能够盛放橡胶的空间,用于装载挤压成型的橡胶的原料,门板13的滑动,便于对成型后的橡胶进行推动下料,便于将成型后的橡胶无损取出,成型框11的其中一个侧壁上通过轴承转动连接有多个圆板12,轴承主要启到减少摩擦的作用,减小长期使用下,成型框11和多个圆板12的磨损,所用的轴承均具有密封的作用,能够有效的防止橡胶原料进入到轴承内,造成轴承的无法使用,多个圆板12上均滑动连接有插刀21,多个插刀21在外力的推动下均能够进行滑动,插入到成型框11内装载的原料内,对堆积的挤压成想橡胶的原料进行切割,破坏原料堆积时原料中的气泡孔,能够使得压缩成型的橡胶更加紧密,细致,品质更好。

34.结合上述实施例,还可以实现以下功能;

35.参考图3和4,详细说明调节多个插刀的切开方向的实施过程:

36.多个圆板12上均通过螺栓固定连接有传动轮14,多个传动轮14依次啮合传动,当通过外力驱动其中一个或多个传动轮14进行转动时,多个传动轮14相互啮合实现同步转动,多个传动轮14转动下带动多个插刀21进行转动,从而改变多个插刀21的两侧刀刃的位置,从而在多个插刀21受力滑动时,两侧的刀刃从不同的方向完成对橡胶的切割。

37.结合上述实施例,还可以实现以下功能;

38.参考图3、4和6,详细说明驱动多个插刀转动,调节多个插刀的刀刃位置的实施过程:

39.成型框11两端均固定连接有滑架16,两个滑架16上均滑动连接有齿条41,两个齿条41均和对应的传动轮14啮合传动,成型框11两端均固定连接有安装框15,两个安装框15上均固定连接有气缸ⅰ42,两个气缸ⅰ42的气缸杆分别和对应的齿条41通过螺纹连接,启动

两个气缸ⅰ42,两个气缸ⅰ4的气缸杆带动两个齿条41进行滑动,两个齿条41啮合驱动两端的两个传动轮14转动,两端的两个传动轮14同步啮合驱动其余的传动轮14同步转动,从而实现多个传动轮14的转动,多个传动轮14带动多个圆板12同步转动,从而带动多个插刀21转动,实现对多个插刀21的刀刃位置的调节,能够对堆积的橡胶原料的不同位置插入,破坏堆积的橡胶原料多个位置的气泡,从而制备出更高品质的橡胶。

40.结合上述实施例,还可以实现以下功能;

41.参考图5和7,详细说明推动多个插刀滑动的实施过程:

42.多个插刀21上均通过螺栓固定连接有限位板22,多个限位板22均转动连接在连扳31上,连扳31上通过螺栓固定连接有多个丝杆套ⅰ32,多个丝杆套ⅰ32上均连接有丝杆ⅰ52,多个丝杆ⅰ52均转动连接在辅架51上,多个丝杆ⅰ52均通过螺栓固定连接在减速电机ⅰ的输出轴上,多个减速电机ⅰ均通过螺栓固定连接在辅架51上,启动多个减速电机ⅰ,多个减速电机ⅰ带动多个丝杆ⅰ52转动,多个丝杆ⅰ52通过螺纹驱动多个丝杆套ⅰ32滑动,多个丝杆套ⅰ32同步带动连扳31滑动,连扳31带动多个限位板22话哦的那个,多个限位板22带动多个插刀21插入到橡胶原料中,对橡胶原料进行切割,实现减少橡胶原料中气泡的数量,达到优化橡胶的效果。

43.结合上述实施例,还可以实现以下功能;

44.参考图8和9,详细说明从底部插入橡胶原料减少原料中的气泡达到优化橡胶品质的实施过程:

45.成型框11上设置有多个破气孔,成型框11底部转动连接有多个丝杆ⅱ61,多个丝杆ⅱ61分别固定连接在多个减速电机ⅱ的输出轴上,多个减速电机ⅱ均固定连接在成型框11上,多个丝杆ⅱ61上通过丝杆套ⅱ连接有升板62,升板62上固定连接有多个锥杆63,多个锥杆63和多个破气孔一一对应,启动多个减速电机ⅱ,多个减速电机ⅱ带动多个丝杆ⅱ61转动,多个丝杆ⅱ61驱动多个丝杆套ⅱ升降带动升板62升降,升板62带动多个锥杆63从下端插入到堆积的橡胶原料中,再次减少橡胶原料中气孔的数量,达到优化橡胶品之的目的。

46.结合上述实施例,还可以实现以下功能;

47.参考图9,详细说明驱动门板下降完成成型的橡胶下料的实施过程:

48.成型框11底部转动连接有两个丝杆ⅲ71,两个丝杆ⅲ71分别通过螺栓固定连接在减速电机ⅲ的输出轴上,两个减速电机ⅲ均通过螺栓固定连接在成型框11底部,门板13上通过螺栓固定连接有两个丝杆套ⅲ72,两个丝杆套ⅲ72分别和对应的丝杆ⅲ71连接,启动两个减速电机ⅲ,两个减速电机ⅲ带动丝杆ⅲ71转动,两个丝杆ⅲ71通过螺纹驱动两个丝杆套ⅲ72升降,从而带动门板13升降,当门板13完全下降后,在多个插刀21所在的既门板13对向的成型框11的内壁上插上一个板材,将紧贴内壁的橡胶分离,然后启动多个插刀21滑动,共同推动该板材进行移动,将橡胶推下,实现橡胶的下料。

49.结合上述实施例,还可以实现以下功能;

50.参考图10,详细说明挤压橡胶的实施过程:

51.成型框11上转动连接有多个丝杆ⅳ81,多个丝杆ⅳ81均通过螺栓固定连接在减速电机ⅳ的输出轴上,多个减速电机ⅳ均通过螺栓固定连接在成型框11上,多个丝杆ⅳ81上均连接有弯架82,多个弯架82均固定连接在压板83上,启动多个减速电机ⅳ带动多个丝杆ⅳ81转动,多个丝杆ⅳ81转动下驱动多个弯架82进行升降,多个弯架82带动压板83进行升

降,完成对下端的橡胶的挤压成型,实现橡胶的加工。

52.结合上述实施例,还可以实现以下功能;

53.参考图10,详细说明辅助多个丝杆ⅳ平稳转动的实施过程:

54.成型框11两端均固定连接有稳固架,多个丝杆ⅳ81分别转动连接在对应的稳固架上,使得多个丝杆ⅳ81转动的更加平稳。

55.结合上述实施例,还可以实现以下功能;

56.参考图7,详细说明对多个限位板进行限位的实施过程:

57.多个限位板22的直径均大于圆板12的直径,当多个限位板22移动到靠近多个传动轮14的位置时,被阻挡进行停止,实现停止,多个插刀21不再进行滑动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1