一种超高分子量聚乙烯条带的制备方法

1.本发明涉及高分子材料技术领域,具体涉及一种超高分子量聚乙烯条带的制备方法。

技术背景

2.超高分子量聚乙烯是一种具有优异综合性能的热塑性工程塑料,分子量一般为100-600万甚至更高。由超高分子量聚乙烯制成的薄膜具有优异的耐磨性能、良好的抗附着能力,在民用、医学、军工等方面都有着广泛的应用,因此实现其工业化生产具有十分重大的意义。多年来,超高分子量聚乙烯材料及其相关领域的技术人员一直在探索一种适用于工业化生产超高分子量聚乙烯薄膜的方法。特别是如何通过简单高效的技术获得性能优异的超高分子量聚乙烯薄膜,已经成为相关领域人员一直渴望解决的技术难题。

3.超高分子量聚乙烯分子量大,分子链之间相互缠结,熔体粘度极高,使得分子链运动困难,此外超高分子量聚乙烯的临界剪切速率很低,易发生熔体破裂现象,很难采用常规方法加工成型。常用的超高分子量聚乙烯薄膜加工方法主要有使用大量溶剂的湿法成型工艺和干法成型工艺,湿法加工需要将超高分子量聚乙烯粉体溶解于有机溶剂中,之后再进行加工,除去溶剂,最终得到制品。但是有机溶剂的大量使用不仅会污染环境还会产生溶剂残留问题,溶剂残留不利于大分子的结晶及取向,同时还降低了分子链间的作用力,并且使大分子链活动性增加,影响制品的性能。干法加工一般采用压制烧结进行加工,干法加工一般都需要在高温下进行,而长时间高温高压的条件加工容易导致原料的氧化和降解,产品质量稳定性不易保证,并且能耗较高。

4.专利文献(cn 104985737 a)报道了模压车削的方法制备超高分子量聚乙烯薄膜,其工艺步骤分为坯料的压制成型和坯料的再加工。这种加工工艺采用切削的方法制备薄膜,适用于小面积或小范围的超高分子量聚乙烯薄膜半成品的加工,并且由于车削精度的限制,制得的成品质量不稳定并且加工成本较高。

5.专利文献(cn 109294031 a)报道了在超高分子量聚乙烯中加入复合改性剂的方式改善其加工流动性,随后采用压延成膜的方式制备薄膜。但是随着复合改性剂含量的变化,制得薄膜的性能受到极大程度的影响。

6.通过对超高分子量聚乙烯树脂的研究发现,超高分子量聚乙烯中既含有普通折叠链片晶也含有伸直链晶体,根据两种晶体熔点上的差异,通过精确控制温度,可以实现在低温条件下只熔融超高分子量聚乙烯中熔点较低的折叠链片晶,而保留熔点较高的伸直链晶体,并且超高分子量聚乙烯中保留的伸直链晶体不仅具有非常高的力学性能,还可以作为超高分子量聚乙烯结晶的高效成核剂。本发明采用模压的方法,通过精准控温,在低温下将初生态超高分子量聚乙烯粉体加工成薄膜,再通过高温单轴热拉伸进一步加工制成条带(窄幅薄膜)。在模压过程中保留的伸直链晶体可以作为超高分子量聚乙烯结晶的高效成核剂,诱导热拉伸过程中伸直链晶体进一步形成,可以大幅度提高条带的力学性能,从而形成一种简单、高效的超高分子量聚乙烯条带制备工艺。

7.

背景技术:

部分所公开的信息仅用于帮助理解本发明的背景,不应当理解为承认或以任何方式暗示该信息形成了本领域技术人员以公知的现有技术。

技术实现要素:

8.本发明的目的是针对现有技术的不足,提供一种超高分子量聚乙烯条带的制备方法。

9.本发明通过精确控温熔融超高分子量聚乙烯中的折叠链片晶,保留伸直链晶体,采用模压成型的方式制备超高分子量聚乙烯薄膜,而后通过单轴超倍热拉伸的方法制得力学性能优异的超高分子量聚乙烯条带。

10.为了实现上述目的,本发明采用如下技术方案。一种超高分子量聚乙烯条带的制备方法,具体步骤如下:(1)首先,将超高分子量聚乙烯粉末加入到模具中,在模压温度和模压压力下,利用平板硫化机模压成型,自然冷却得到初生膜;(2)将步骤(1)得到的初生膜进行单轴超倍热拉伸制得超高分子量聚乙烯条带;所述超高分子量聚乙烯的重均分子量为1

×

10

6-9

×

106,所述模压温度为130-150℃,模压压力为5-15mpa,模压时间为5-15min,所述超倍热拉伸的温度为100-134℃,拉伸倍率为4-15倍。

11.所述超高分子量聚乙烯重均分子量为1

×

10

6-9

×

106,优选为2

×

10

6-8

×

106,更优选为4

×

10

6-7

×

106。高分子量的超高分子量聚乙烯减少了分子链末端缺陷,分子链上碳-碳原子之间的共价键强度总和增加,得到的制品力学性能更好,然而过高的分子量会影响超高分子量聚乙烯的加工,选择上述优选分子量的原料在提高制品力学性能的同时能更大程度的兼顾加工的高效性,因此优选。

12.本发明的模压温度为130-150℃,模压压力为5-15mpa,模压时间为5-15min。其中模压温度优选为132℃-138℃,模压压力优选为10-15mpa。在上述优选模压温度下和模压压力下进行加工,更能保证超高分子量聚乙烯中的折叠链晶体充分熔融,并尽可能保留大部分伸直链晶体,使制品拥有更稳定的晶体结构,有利于力学性能的进一步提升。此外,在该优选的模压温度下和模压压力下加工,更易使得部分熔融的超高分子量聚乙烯分子链相互扩散到相邻粉末颗粒中,在分子链缠结和共结晶的作用下形成连续的整体,有利于形成易拉伸的高质量初生膜。

13.本发明的单轴超倍热拉伸的温度为100-134℃。在较高的温度下进行单轴热拉伸,分子链容易运动,分子链沿拉伸方向更容易取向,从而促进分子链的有序排列,因此较高的拉伸温度有利于伸直链晶体的进一步形成,增加了条带中伸直链晶体的含量,从而提高条带的强度和模量;然而,热拉伸温度过高,会使得到的伸直链晶体结构不稳定。当超倍热拉伸的温度为120-130℃时,既能保证条带中伸直链晶体的含量,又能保证伸直链晶体结构的稳定,因此优选。

14.本发明的单轴超倍热拉伸的拉伸倍率为4-15倍。在相同的拉伸工艺下,增大初生膜的拉伸倍率,会增加大分子链段的取向度,使分子链规整排列,有利于伸直链晶体的形成,提高条带的强度。前期实验发现,当拉伸倍率超过15倍,进一步提升拉伸倍率对于伸直链晶体形成的促进作用有限,影响制备效率。本发明的单轴超倍热拉伸的拉伸倍率优选为

6-15倍,该范围内的热拉伸倍数可以提高条带力学性能的同时更大程度地兼顾加工的高效性,因此优选。

15.本发明与现有技术相比,有益效果是:本发明通过采用特定的超高分子量聚乙烯模压成型工艺,调控部分超高分子量聚乙烯熔融,保留超高分子量聚乙烯的伸直链晶体,制得超高分子量聚乙烯薄膜,进一步采用单轴超倍热拉伸工艺,使得保留的伸直链晶体在热拉伸过程中诱导形成更多的伸直链晶体,从而大幅度提高制品的拉伸强度和拉伸模量,得到高强度、高模量的超高分子量聚乙烯条带。

附图说明

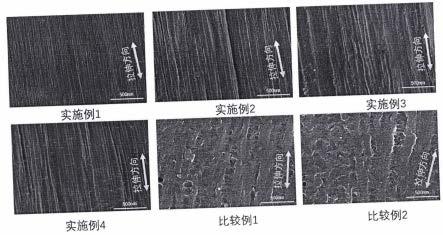

16.图1为实施例1、2、3、4和比较例1、2制备的超高分子量聚乙烯条带的广角x-射线衍射(waxd)二维图;图2为实施例1、2、3、4和比较例1、2制备的超高分子量聚乙烯条带的小角x-射线散射(saxs)二维图;图3为实施例1、2、3、4和比较例1、2制备的超高分子量聚乙烯条带扫描电镜(sem)图;

具体实施方式

17.下面通过具体实施例对本发明的技术方案作进一步描述说明,但本发明并不限于所述实施例。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。实施例1:将1000g重均分子量为6.52

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为135℃,模压压力为15mpa,模压时间为15min,之后冷却得到初生膜。再将初生膜在133℃下单轴拉伸14倍得到超高分子量聚乙烯条带。实施例2:将1000g重均分子量为4.46

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为140℃,模压压力为11mpa,模压时间为12min,之后冷却得到初生膜。再将初生膜在126℃下单轴拉伸11倍得到超高分子量聚乙烯条带。实施例3:将1000g重均分子量为3.02

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为145℃,模压压力为8mpa,模压时间为10min,之后冷却得到初生膜。再将初生膜在117℃下单轴拉伸8倍得到超高分子量聚乙烯条带。实施例4:将1000g重均分子量为2.17

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为150℃,模压压力为5mpa,模压时间为8min,之后冷却得到初生膜。再将初生膜在105℃下单轴拉伸6倍得到超高分子量聚乙烯条带。比较例1:将1000g重均分子量为2.17

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为180℃,模压压力为5mpa,模压时间为8min,之后冷却得到初生膜。再将初生膜在105℃下单轴拉伸6倍得到超高分子量聚乙烯条

带。比较例2:将1000g重均分子量为3.02

×

106g/mol的超高分子量聚乙烯树脂加入到模具中,放入平板硫化机中模压成型,模压温度为145℃,模压压力为8mpa,模压时间为10min,之后冷却得到初生膜。再将初生膜在90℃下单轴拉伸8倍得到超高分子量聚乙烯条带。

18.从图1中可看出,采用实施例1、2、3、4的超高分子量聚乙烯条带的取向程度更高,表明实施例制品中存在大量的高取向晶体。

19.从图2中可看出,采用实施例1、2、3、4的超高分子量聚乙烯条带明显有大量伸直链晶体的生成,而比较例1、2除了来自伸直链的信号,还有少量片晶的信号,表明实施例条带相对比较例条带存在更多的伸直链晶体。

20.从图3中可看出,相对于比较例1、2,采用实施例1、2、3、4的超高分子量聚乙烯条带中伸直链晶体更多,并且取向程度更好。

21.表1为实施例1、2、3、4和比较例1、2制备的超高分子量聚乙烯条带的拉伸性能数据、取向度以及热力学数据。从表1中力学性能来看,实施例1、2、3、4的拉伸强度相对比较例1、2提高了97.4-139.0%,拉伸模量相对比较例1、2提高了1224.2-1483.7%,说明实施例1、2、3、4的拉伸性能要远优于比较例1、2。从取向度来看,实施例1、2、3、4的取向度相对比较例1、2提高了19.7-43.1%,说明实施例1、2、3、4的取向要优于比较例1、2。从热力学性能来看,实施例1、2、3、4的超高分子量聚乙烯条带的熔点相对比较例1、2更高,表明实施例1、2、3、4条带中超高分子量聚乙烯晶体厚度更大。因此可以分析确定实施例1、2、3、4的条带相对比较例1、2有更多伸直链晶体。实施例1、2、3、4的结晶度相对比较例1、2提高了22.8-42.6%。因此可以分析得到实施例1、2、3、4的制品相对比较例1、2有更多的高取向晶体形成,从而改善了力学性能。

22.通过实施例4与比较例1对比,除了模压成型温度的区别,其它条件均相同,但实施例4的条带拉伸强度相对比较例1提高了97.4%,拉伸模量提高了1224.2%,说明选择合适的模压温度,在模压过程中有利于保留伸直链晶体,可以大幅度提高超高分子量聚乙烯条带的性能。

23.通过实施例3与比较例2对比,除了单轴热拉伸过程中的拉伸温度区别,其他条件均相同,但实施例3的条带性能相对比较例2有大幅度提高,说明选择合适的拉伸温度能够有效促进伸直链晶体的形成和生长,从而提高条带力学性能。

24.上述结果说明实施例通过精确控温在超高分子量聚乙烯条带中保留大部分伸直链晶体,能够诱导更多的伸直链晶体形成,从而制备得到性能优异的超高分子量聚乙烯条带。表1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1