一种气门油封全自动注射成型设备的制作方法

1.本发明涉及一种气门油封生产设备,尤其涉及一种气门油封全自动注射成型设备。

背景技术:

2.气门油封(如图1-a)能防止气缸盖罩内润滑油渗漏到发动机燃烧室或排气管,造成发动机积碳后造成拉缸,以及油气排放到大气中造成空气污染。其密封效果直接影响到发动机整机排放标准是否达标,及发动机使用寿命,属于发动机关键部件。随着汽车的普及和市场竞争日趋激烈,各大汽车品牌对整车使用寿命、质保要求不断提升,同时,要求降低产品生产成本。在此背景下,提升气门油封生产效率、材料利用率、质量稳定性,成为各生产企业提升品牌竞争力的重要方向。

3.目前主流生产工艺为转注成型(模具结构如图1-b所示),其成型方式需经历4个步骤(如图2),即:橡胶先投产到模具料室上——模具合模通过合模力将橡胶压注到型腔内——模具保压保温使橡胶硫化成型——模具打开取出产品及废料,但该工艺存在两个很大的缺点:

4.①

工作效率低,首先骨架投料需要通过人工投放,此过程模具处于等待状态;其次是产品的硫化时间长,因橡胶是室温状态投放,投放到模具后需要经过升温、塑化过程,故硫化速度慢;最后产品、废料取出动作为手工操作,此过程模具也处于等待状态。

5.②

橡胶利用率低,由于橡胶硫化为热固性且硫化后不可逆转,该工艺模式料室内余料会一并被硫化变成废料,只能废弃处理,不可重复使用,此部分约占总投料25%-35%,会造成大量的原材料浪费,导致生产成本升高。

6.为了解决这个问题,本发明设计了一款气门油封全自动注射成型设备。

技术实现要素:

7.为了解决上述技术问题,本发明实施例提供了一种气门油封全自动注射成型设备,包括:注射模具;

8.所述注射模具包括:进料板、上模板和下模板,所述进料板和上模板之间上下间隔形成冷流道,所述进料板上部具有进料口,所述进料口通过第一浇注流道与所述冷流道连通,所述上模板下部依次具有隔热板和加热板,所述上模板底部设有型腔,所述上模板内部具有与所述冷流道导通连接的第二浇筑流道,所述第二浇筑流道穿过所述隔热板和和加热板并与所述型腔导通,所述下模板的顶部具有能与所述型腔相互配合的型芯。

9.其中,所述第二浇筑流道呈倒锥形。

10.其中,还包括自动化生产装置,所述自动化生产装置包括:骨架自动上料机构、下模穿梭机构、硫化生产机构、成品输送机构;所述骨架自动上料机构可骨架放置到所述下模板上,所述下模穿梭机构可驱动所述注射模具的下模板到所述硫化生产机构中,并和所述上模板配合完成注射生产和硫化,完成硫化后的产品可通过所述成品输送机构进行输送和

收集。

11.其中,所述注射模具至少有两套下模板,所述下模驱动机构可驱动其任一套下模板至所述硫化生产机构中进行注射生产和硫化。

12.其中,所述骨架自动上料机构包括:骨架振动盘、骨架投料工装和转运机械手;所述骨架振动盘末端连接有骨架滑道;骨架投料工装包括:摆料臂和摆料支撑架,所述摆料支撑臂上设有能对骨架进行配合限位的工装凹槽,所述摆料臂可将滑动至所述骨架滑道末端的骨架转运到所述工装凹槽中;所述转运机械手可将工装凹槽上的骨架放置到所述下模板上。

13.其中,所述成品输送机构包括:冷却输送带和产品收纳箱,所述产品收纳箱连接于所述冷却输送带的末端。

14.其中,所述自动化生产装置还包括电控系统,所述电控系统控制连接所述骨架自动上料机构、下模穿梭机构、硫化生产机构、成品输送机构。

15.实施本发明实施例,具有如下有益效果:

16.①

针对于效率低的问题,本发明通过骨架自动上料机构实现了由机械自动投放骨架,代替了传统的人工投放,其次,本发明的注射模具具有两套,同时下模穿梭机构能将其任一套注射模具推入所述硫化生产机构中,使得一套下模板处于硫化生产状态时,另一套下模板处于取出产品和投放骨架的等待状态,两套下模板轮流交替工作,大大提升了生产效率。

②

针对于橡胶利用率低的问题,本发明通过在注射模具中设置冷流道的方式,同时通过隔热板降低了冷流道的热量传递,保护了冷流道中的橡胶不发生硫化,大大节省了橡胶废料的产生,提升了橡胶的利用率。

附图说明

17.图1是气门油封的示意图和现有气门油封模具的示意图;

18.图2是现有气门油封模具在生产过程中的示意图;

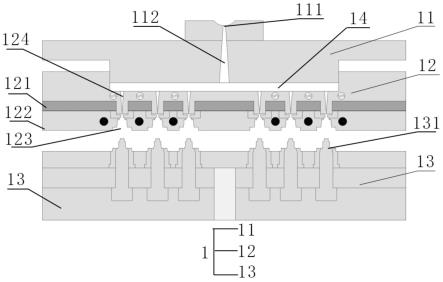

19.图3是本发明气门油封注射模具的示意图;

20.图4是本发明自动化生产装置的示意图;

21.图5是本发明骨架自动上料机构的示意图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

23.如图3、图4所示,一种气门油封全自动注射成型设备,包括:注射模具1和自动化生产装置2。

24.如图3所示,所述注射模具1包括:进料板11、上模板12和下模板13,所述进料板11和上模板12之间上下间隔形成冷流道14,所述进料板11上部具有进料口111,所述进料口111通过第一浇注流道112与所述冷流道14连通,所述上模板12下部依次设有隔热板121和加热板122,所述上模板12底部设有型腔123,所述上模板12内部具有与所述冷流道14导通连接的第二浇筑流道124,所述第二浇筑流道124依次穿过所述隔热板121和加热板122并与所述型腔123导通,所述下模板13的顶部具有能与所述型腔相互配合的型芯131。

25.在注射生产时,注射机通过所述进料口111和所述第一浇注流道112将橡胶注射到所述冷流道14中,并在冷流道14中以固定温度保温,增强橡胶流动性,一般情况下,冷流道14的温度控制在60

°

~80

°

之间,此时橡胶处于塑化状态且不会发生硫化,橡胶可以连续使用,之后注射机提供的合模压力会挤压位于冷流道14中的橡胶,使得冷流道14中的橡胶进入所述第二浇注流道124,并在所述上模板12的型腔123和下模板13的型芯131进行合模时完成注射。

26.所述隔热板121能维持所述冷流道14的温度在合理范围内,避免冷流道14内部的橡胶因为热量传递导致发生硫化的问题,而位于所述隔热板121下方的加热板122,则能在所述橡胶穿过第二浇筑流道124时对橡胶进行预热,缩短后续硫化的时间。

27.需要特别说明的是,如图3所示。本实施例采用的注射模具1具有两套下模板13,其两套下模板13均可与上模板12配合完成注射,同时所述下模穿梭机构22能将其任一套注射模具1推入所述硫化生产机构23中,使得一套下模板13处于硫化生产状态时,另一套下模板13处于取出产品和投放骨架的等待状态,两套下模板13轮流交替工作,大大提升了生产效率。

28.更优的,所述第二浇筑流道124呈倒锥形,其直径宽度从上到下逐步递减,进而使得在完成硫化生产后,产品与所述冷流道14的胶料分离断点位于所述第二浇注流道锥度的最小一端,提升了橡胶的使用率。

29.如图4所示,所述自动化生产装置2包括:骨架自动上料机构21、下模穿梭机构22、硫化生产机构23、成品输送机构24。

30.所述骨架自动上料机构21可骨架放置到所述下模板13上,所述下模穿梭机构22可驱动所述注射模具1的下模板13到所述硫化生产机构23中,并和所述上模板12配合完成注射生产和硫化,完成硫化后的产品可通过所述成品输送机构24进行输送和收集。

31.具体的,所述骨架自动上料机构21如图5所示,包括:骨架振动盘211、骨架投料工装212和转运机械手213。

32.所述骨架振动盘211末端连接有骨架滑道2111;骨架投料工装212包括:摆料臂2121和摆料支撑架2122,所述摆料支撑架2122上设有能对骨架进行配合限位的工装凹槽,所述摆料臂2121可将滑动至所述骨架滑道2111末端的骨架转运到所述工装凹槽中;所述转运机械手213可将工装凹槽上的骨架放置到所述下模板13上。

33.具体的,所述成品输送机构如图4所示,包括:冷却输送带241和产品收纳箱242,所述产品收纳箱242连接于所述冷却输送带241的末端,硫化成形后的产品被转运到所述冷却输送带241上,并在冷却输送带241输送过程中进行冷却降温,之后再统一收集到所述产品收纳箱242中。

34.具体的,所述自动化生产装置2还包括电控系统25,所述电控系统25控制连接所述骨架自动上料机构21、下模穿梭机构22、硫化生产机构23、成品输送机构24,同时所述电控系统25还包括控制触摸屏,进而使用者可通过所述控制触摸屏对设备进行控制,或者是根据不同产品工艺条件,调整生产、自动化参数设定。

35.工作原理:

36.在成产过程中,骨架先通过骨架振动盘211筛出到并滑动到骨架滑道2111的末端,此时所述摆料臂2121将所述骨架摆放到所述摆料支撑架2122上的工装凹槽中,在通过所述

转运机械213手转运到等待作业的下模板13上方,之后所述下模穿梭机构22将所述下模板13送到所述硫化生产机构23中和上模板12进行配合,上模板12的型腔123和下模板131的型芯合模并进行后续的硫化生产,硫化生产过程中,另一套下模板13则处于取出产品和投放骨架的等待状态,直到硫化生产完成,处于等待状态的下模板13被下模穿梭机构送入硫化生产机构,并一直轮换进行。

37.生产完成并被取出的产品被送到所述冷却输送带241上,并沿着冷却输送带输送到产品收纳箱242中。

38.当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1