一种三维碳纤维网络结构增强的高导热复合材料及其制备方法与流程

1.本发明涉及导热复合材料技术领域,具体涉及一种三维碳纤维网络结构增强的高导热复合材料及其制备方法。

背景技术:

2.增强聚合物复合材料的导热性主要取决于聚合物基体和填料的固有性质和微观结构。碳纤维因其高强度、轻重量、优异的热稳定性和高纵横比而受到广泛关注。因此,碳纤维被认为是增强导热性的理想填料。为了提高碳纤维复合材料的导热性能,可以采用填充或级配高导热填料与其协同作用来提高整体材料的导热系数。高导热填料一般可以是金属填料、陶瓷填料、碳材料等。填充高导热填料是可以有效的提高复合材料的导热性能,但同时会带来界面热阻、填料间的接触热阻、填料团聚等问题。

技术实现要素:

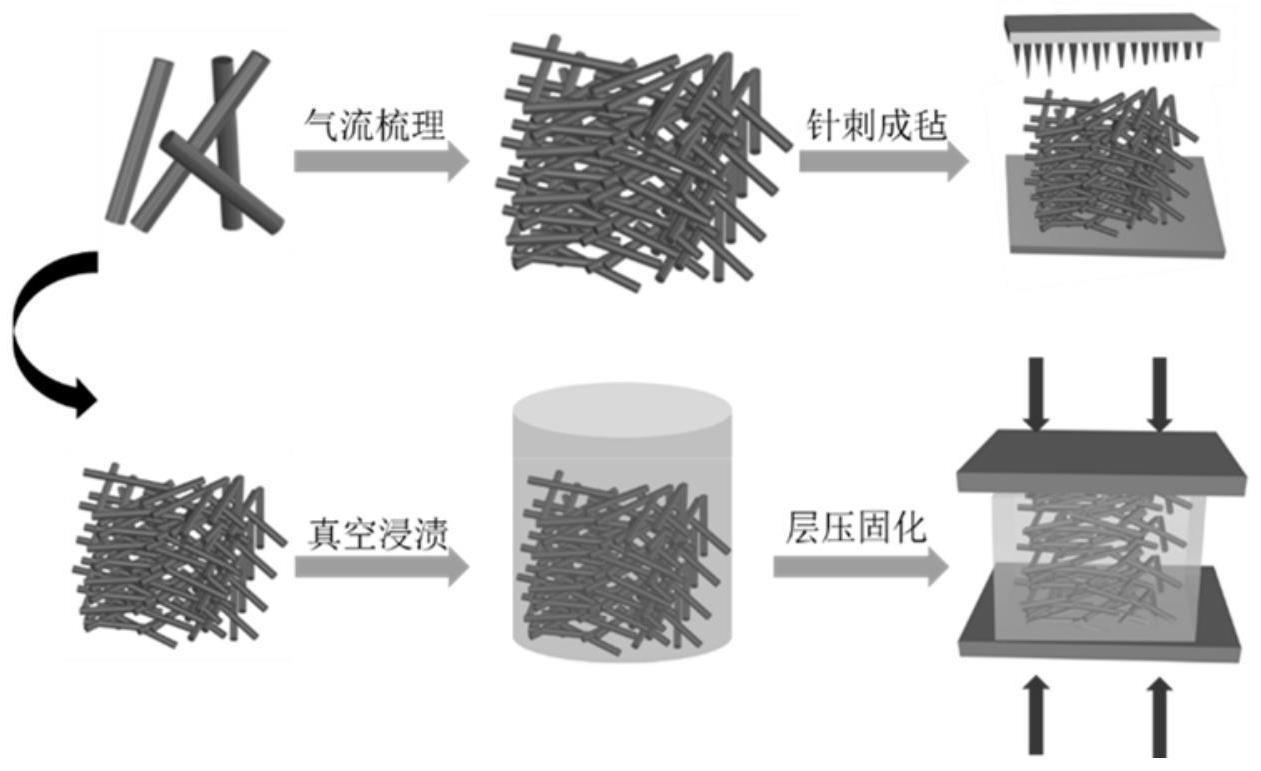

3.本发明的目的是通过气流梳理和针刺成毡构建了具有三维网络结构的碳纤维毡,再通过“真空浸渍”和“层压成型”相结合的方法制备得到高导热碳纤维复合材料。通过层压调控碳纤维含量来控制复合材料的热管理性能的同时还进一步提高了复合材料的介电、电磁屏蔽等性能,并且制备工艺简单方便。

4.本发明的另一目的在于提供一种面内导热系数在3w/(mk)以上,面外导热系数可达2w/(mk)以上,密度在1.5-1.8g/cm3之间,孔隙率在10-30%之间,介电性能、电磁屏蔽性能也得到了进一步提升的三维碳纤维网络结构导热复合材料。

5.本发明的技术方案:

6.一种三维碳纤维网络结构增强的高导热复合材料的制备方法,所述的高导热复合材料的制备方法包括以下步骤:

7.(1)三维纤维毡的制备包括:通过气流梳理和针刺成毡相结合的方式制备碳纤维毡;

8.(2)三维碳纤维网络结构增强的高导热复合材料的制备包括:采用真空浸渍的方式将碳纤维毡和树脂基混合均匀,再通过层压的方式制备碳纤维导热复合材料。

9.上述步骤(1)针刺成毡过程中的针刺密度为200-500刺/cm2。

10.上述步骤(1)制备得到的碳纤维毡的厚度为5mm

±

1mm,密度为0.05-0.15g/cm3。

11.上述步骤(2)中层压固化采用的基体树脂为酚醛树脂。

12.酚醛酒精溶液的配比为1:7-1:3之间。

13.上述步骤(2)真空浸渍过程中,真空浸渍时间为10-30mins,温度为30-50℃,真空浸渍完成的标志是表层起泡变小直至消失。

14.上述步骤(2)层压的层数为4-32层,层压的压力在10-20mpa之间。

15.层数较大时需要预压以保证最终成型,预压的压力控制在25-30mpa之间。

16.上述步骤(2)层压过程中采用阶梯加热的方式来进行复合材料的固化。

17.固化温度120-150℃,升温速率为10-20℃/min,时间为2-5h;150-180℃,升温速率为5-10℃/min,时间为2-5h;180-230℃,升温速率为2-5℃/min,时间为5-8h。

18.本发明先是通过“气流梳理”和“针刺成型”的方式制备得到了三维碳纤维软毡;接着采用“真空浸渍”与“层压成型”相结合的方式制备得到了三维碳纤维毡网络结构增强的高导热复合材料。通过控制针刺密度、层压的层数来实现热管理复合材料所需的不同功能。制得的碳纤维导热复合材料不仅可以实现不同的面内和面外导热性能,还可以实现不同的介电性能、孔隙率等,这是本发明的发明点。

附图说明

19.附图1为本发明所述三维碳纤维网络结构增强的高导热复合材料的制备示例;

20.附图2为本发明所述三维碳纤维网络结构增强的高导热复合材料的微观形貌。

具体实施方式

21.下面通过实施例及对比例,对本发明做进一步的详细描述。但本发明不仅限于下列实施例。

22.实施例1

23.一种三维碳纤维网络结构增强的高导热复合材料及其制备方法包括以下步骤:

24.(1)通过气流梳理和针刺成毡相结合的制备方式制备得到碳纤维毡,针刺密度为200刺/cm2。碳纤维毡的厚度为5mm,密度为0.08g/cm3。

25.(2)将(1)中制备得到的碳纤维毡放入酚醛树脂中进行真空浸渍,浸渍维度为30℃,浸渍时间为30mins。利用热压机将8层的碳纤维-酚醛混合物层压固化成40mm*40mm*25mm的样块,层压的温度为120℃,升温速率为15℃/min,时间为2h;160℃,升温速率为8℃/min,时间为3h;200℃,升温速率为2℃/min,时间为5h。

26.制备得到的三维碳纤维网络结构增强的高导热复合材料的孔隙率为28%;面内导热系数为3w/(mk);面外导热系数可达2w/(mk);交流电导率为0.5s/cm;密度为1.53g/cm3。

27.实施例2

28.一种三维碳纤维网络结构增强的高导热复合材料及其制备方法包括以下步骤:

29.(1)通过气流梳理和针刺成毡相结合的制备方式制备得到碳纤维毡,针刺密度为350刺/cm2。碳纤维毡的厚度为4mm,密度为0.10g/cm3。

30.(2)将(1)中制备得到的碳纤维毡放入酚醛树脂中进行真空浸渍,浸渍维度为30℃,浸渍时间为30mins。利用热压机将24层的碳纤维-酚醛混合物层压固化成40mm*40mm*25mm的样块,其中预压压力为30mpa。层压的温度为120℃,升温速率为15℃/min,时间为2h;160℃,升温速率为8℃/min,时间为3h;200℃,升温速率为2℃/min,时间为5h。

31.制备得到的三维碳纤维网络结构增强的高导热复合材料的孔隙率为18%;面内导热系数为5w/(mk);面外导热系数可达2.5w/(mk);交流电导率为2.8s/cm;密度为1.62g/cm3。

32.实施例3

33.一种三维碳纤维网络结构增强的高导热复合材料及其制备方法包括以下步骤:

34.(1)通过气流梳理和针刺成毡相结合的制备方式制备得到碳纤维毡,针刺密度为500刺/cm2。碳纤维毡的厚度为5mm,密度为0.12g/cm3。

35.(2)将(1)中制备得到的碳纤维毡放入酚醛树脂中进行真空浸渍,浸渍维度为40℃,浸渍时间为30mins。利用热压机将32层的碳纤维-酚醛混合物层压固化成40mm*40mm*25mm的样块,其中预压压力为35mpa。层压的温度为120℃,升温速率为15℃/min,时间为2h;160℃,升温速率为8℃/min,时间为2h;200℃,升温速率为2℃/min,时间为5h。

36.制备得到的三维碳纤维网络结构增强的高导热复合材料的孔隙率为10%;面内导热系数为8w/(mk);面外导热系数可达3.5w/(mk);交流电导率为6.8s/cm;密度为1.72g/cm3。

37.对比例1

38.(1)通过气流梳理和针刺成毡相结合的制备方式制备得到碳纤维毡,针刺密度为400刺/cm2。碳纤维毡的厚度为4mm,密度为0.11g/cm3。

39.(2)将(1)中制备得到的碳纤维毡放入酚醛树脂中自然浸渍,未进行真空浸渍。利用热压机将24层的碳纤维-酚醛混合物层压固化成40mm*40mm*25mm的样块,层压的温度为120℃,升温速率为15℃/min,时间为2h;160℃,升温速率为8℃/min,时间为2h;200℃,升温速率为2℃/min,时间为5h。

40.由于上述制备过程中采用自然浸渍代替真空浸渍,这样会导致碳纤维内部空气未排除,从而导致内部孔隙增多,最终导致碳纤维复合材料的密度降低,面内和面外导热系数均降低,孔隙率增大,交流热导率也随之下降。经测试,制备得到的三维碳纤维网络结构增强的高导热复合材料的孔隙率高达75%;面内导热系数为1.3w/(mk);面外导热系数可达0.4w/(mk);交流电导率为0.01s/cm;密度为1.24g/cm3。

41.对比例2

42.(1)通过气流梳理的制备方式制备得到碳纤维毡。碳纤维毡的厚度为5mm,密度为0.06g/cm3。

43.(2)将(1)中制备得到的碳纤维毡放入酚醛树脂中进行真空浸渍,浸渍维度为40℃,浸渍时间为30mins。利用热压机将4层的碳纤维-酚醛混合物层压固化成40mm*40mm*25mm的样块,层压的温度为120℃,升温速率为15℃/min,时间为2h;160℃,升温速率为8℃/min,时间为2h;200℃,升温速率为2℃/min,时间为5h。

44.在制备碳纤维毡的过程中最后未采用针刺处理,直接气流梳理成网,这会导致在z方向没有碳纤维的存在,最终表现为z方面导热路径几乎没有。热量大部分只能在面内传递,面外无法有效的传递热量。经测试,制备得到的三维碳纤维网络结构增强的高导热复合材料的孔隙率为86%;面内导热系数为0.5w/(mk);面外导热系数可达0.05w/(mk);交流电导率为0.5s/cm;密度为1.15g/cm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1