平面气悬浮薄膜贴合装置的制作方法

1.本发明涉及薄膜贴合技术领域,尤其是涉及一种平面气悬浮薄膜贴合装置。

背景技术:

2.薄膜贴合(复合),是指由两层或多层不同材料的薄膜贴合(复合)而成的高分子材料,其成品已广泛应用于各行各业,例如,电子行业、包装行业等。为了将两种薄膜基材贴合(复合),需要在两种薄膜基材之间涂布一层涂液,以实现两种薄膜基材的贴合(复合),从而制成有特殊功能性的薄膜成品。

3.然而,传统的在线涂布生产线贴合(复合)装置是以上下两根或左右两根以及多组压辊来贴合(复合),每组压辊通常是由两根钢辊或一根钢辊一根胶辊以及两根胶辊组成。钢辊越长其精度越难控制,国外最好的钢辊直线度最高只能保证在2μm-3μm,胶辊直线度最高只能保证在20μm-30μm。且制造周期长,且价格昂贵。虽然这种传统的贴合装置精度已经很高,但对于要求精度更高的产品,是达不到要求的。由于涂液厚度的精度难以把控,易发生量多或量少的情况,量多的特别是有颜色的涂液通过辊压易造成不规则纹路,涂液量少,气泡将无法排出,将影响复合薄膜成品的质量,甚至造成复合薄膜功能的破坏。

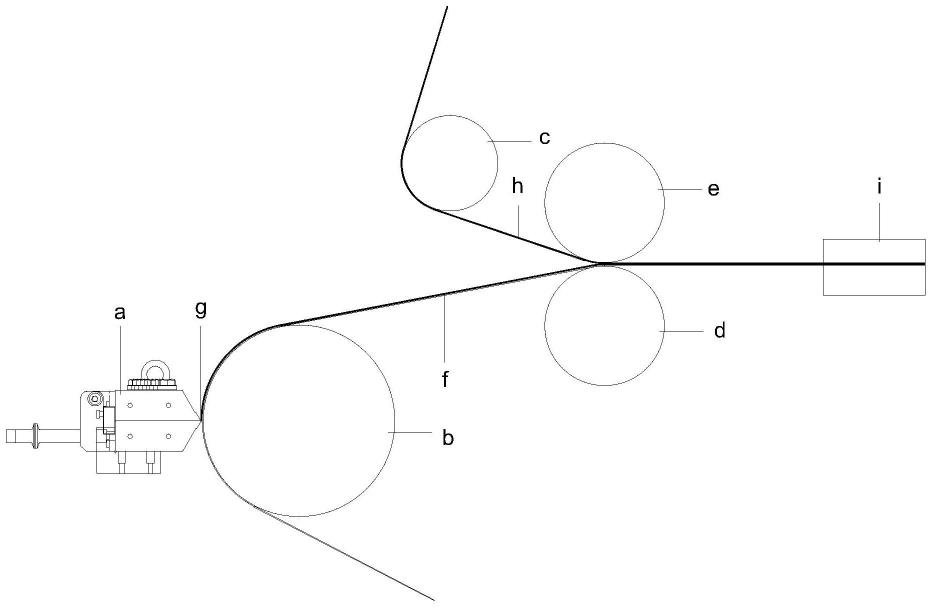

4.目前整体结构如图1所示,包括狭缝涂布模头a、涂布背辊b、被动辊c、贴合固定辊d、贴合压辊e、下薄膜f、涂液g、上薄膜h、成品模i,其中涂布背辊b上的下薄膜f、被动辊c上的上薄膜h各自连接至放卷装置,成品模i内出来的复合薄膜连接至收卷装置。狭缝涂布模头a将涂液g挤出至下薄膜f上表面,配合上薄膜h一起进入贴合固定辊d和贴合压辊e内进行线接触挤压贴合,上薄膜h和下薄膜f在线接触挤压后复合在一起,最终通过成品模i内成为复合成品后被卷绕至收卷装置上。

5.悬浮纳米粒子调光膜是在两种导电薄膜基材之间涂布一层纳米粒子涂液,实现两种导电薄膜基材的贴合,从而制成复合薄膜成品。涂液是由纳米液和可控的纳米棒组成。由于涂液有颜色且没有溶剂参与,使得纳米粒子涂液难分散,粘度高、表面附着力不高使得贴合精度把控难度极大。

技术实现要素:

6.针对上述问题,本发明旨在提供一种平面气悬浮薄膜贴合装置,将目前的线接触贴合改进为面接触贴合,可以有效提高定型时间,可以在薄膜贴合过程中确保涂液厚度,提高贴合精度。

7.本发明的技术方案是一种平面气悬浮薄膜贴合装置,包括上模体和下模体,所述上模体和/或下模体外表面设置有气源接入孔,所述上模体和/或下模体内部设置有多级分流气道,所述上模体和/或下模体内表面均匀设置有一系列吹气孔,所述多级分流气道将气源接入孔和吹气孔连通,所述吹气孔所在的区域形成悬浮贴合区域,所述上模体和下模体在左右两侧分别对应设置有气缸和气缸连接支撑块,所述气缸活塞杆连接至气缸连接支撑块上通过气缸活塞杆的伸缩使得上模体和下模体打开或者关闭,所述上模体和下模体之间

位于悬浮贴合区域左右两侧区域设置有间隙调节垫片。

8.优选的,所述吹气孔密集程度≥8目。

9.优选的,所述多级分流流道包括一级分流流道、二级分流流道和三级分流流道,所述气源接入孔位于上模体和/或下模体外表面中部位置,所述一级分流流道尾端连通至气源接入孔,所述一级分流流道前端向左右两侧分流连通至二级分流流道的尾端,所述二级分流流道前端向左右两侧分流连通至三级分流流道的尾端,所述三级分流流道向前后分流的同时向左右分流,分流后向下连通至吹气孔,一系列的吹气孔组合形成矩形悬浮贴合区域。

10.优选的,所述上模体和下模体之间设置有用以测量上模体和下模体之间间隙的千分表,所述千分表通过千分表固定块连接在上模体上,所述下模体上连接有与千分表测头接触定位的千分表顶块,所述下模体底部设置有固定座。

11.优选的,所述间隙调节垫片的厚度比成品膜厚度大8μm—10μm;使得所述悬浮贴合区域内的上模体下表面和下模体上表面之间的间距比成品膜厚度大8μm—10μm。

12.优选的,所述悬浮贴合区域的上模体下表面和下模体上表面设置有防磨层,该防磨层的平面直线度达到1μm。

13.本发明采用的平面悬浮贴合装置,使得薄膜和涂液成面接触的方式定型,可以有效提高定型时间,可以在薄膜贴合过程中确保涂液厚度和均匀性,保证贴合精度。

附图说明

14.图1为现有的在线涂布薄膜贴合流程的结构示意图;图2为本发明的结构示意图;图3为图2显示内部分流气道的的侧视图;图4为本发明应用在在线涂布薄膜贴合流程的结构示意图;其中:a—狭缝涂布模头;b—涂布背辊;c—被动辊;d—贴合固定辊;e—贴合压辊;f—下薄膜;g—涂液;h—上薄膜;i—成品模;1—上模体;2—下模体;3—气源接入孔;4—多级分流气道;41_一级分流流道;42_二级分流流道;43_三级分流流道;5—吹气孔;6—悬浮贴合区域;7—气缸;8—气缸连接支撑块;9—间隙调节垫片;10—千分表;11—千分表固定块;12—千分表顶块;13—固定座;j—平面悬浮贴合装置。

具体实施方式

15.下面结合附图,对本发明作进一步详细说明。

16.如图2和图3所示,本发明提供了一种平面气悬浮薄膜贴合装置,包括上模体1和下模体2,所述上模体1和/或下模体2外表面设置有气源接入孔3,所述上模体1和/或下模体2内部设置有多级分流气道4,所述上模体1和/或下模体2内表面均匀设置有一系列吹气孔5,所述多级分流气道4将气源接入孔3和吹气孔5连通,所述吹气孔5所在的区域形成悬浮贴合区域6,所述上模体1和下模体2在左右两侧分别对应设置有气缸7和气缸连接支撑块8,所述气缸7活塞杆连接至气缸连接支撑块8上通过气缸7活塞杆的伸缩使得上模体1和下模体2打开或者关闭,所述上模体1和下模体2之间位于悬浮贴合区域6左右两侧区域设置有间隙调节垫片9。

17.其中,所述吹气孔5的密集程度≥8目。

18.具体的,所述多级分流流道4包括一级分流流道41、二级分流流道42和三级分流流道43,所述气源接入孔3位于上模体1和/或下模体2外表面中部位置,所述一级分流流道41尾端连通至气源接入孔3,所述一级分流流道41前端向左右两侧分流连通至二级分流流道42的尾端,所述二级分流流道42前端向左右两侧分流连通至三级分流流道43的尾端,所述三级分流流道43向前后分流的同时向左右分流,分流后向下连通至吹气孔5,一系列的吹气孔5组合形成矩形悬浮贴合区域6。

19.具体的,所述上模体1和下模体2之间设置有用以测量上模体1和下模体2之间间隙的千分表10,所述千分表10通过千分表固定块11连接在上模体1上,所述下模体2上连接有与千分表10测头接触定位的千分表顶块12,所述下模体2底部设置有固定座13。

20.其中,所述间隙调节垫片9的厚度比成品膜厚度大8μm—10μm;使得所述悬浮贴合区域6内的上模体1下表面和下模体2上表面之间的间距比成品膜厚度大8μm—10μm。在上模体1和下模体2都有吹气的作用下,使上下两层薄膜及中间涂液进入上模体1及下模体2时就会有效的贴合在一起,贴合平面布满了吹气孔5,使贴合在一起的薄膜及胶液悬浮于上模体1和下模体2之间,能有效整平胶液及排出胶液里多余的气泡,即使胶液是有颜色的也不会出现纹路。因为上模体1和下模体2之间的间隙大于成品膜,表面又涂有防磨层,所以薄膜的表面不会有划伤。

21.进一步的,所述悬浮贴合区域6的上模体1下表面和下模体2上表面设置有防磨层,该防磨层的平面直线度达到1μm,由于是平面,易于加工,精度控制相对于辊来说更为简单此外,固定座13的作用是为了安装连接在线涂布设备。装置中,气缸7装在上模体1两侧,气缸连接支撑块8按装于下模体2,调节气缸7开关阀门,使之快速打开或关闭上模体1。上模体1打开时方便在线穿膜,关闭时用于悬浮贴合。上模体1和下模体2两侧装有间隙调节垫片9,间隙调节垫片9的厚度需大于成品膜厚度8μm-10μm。可通过装置中的千分表10来核对垫片厚度。因为上模体1和下模体2中间有间隙调节垫片9,所以上模,1和下模体2贴合面是上下直接不接触的,上模体1和下模体2的吹气系统也都是单独控制的,可以是上模体1单独吹气,可以是下模体2单独吹气,也可以上模体1和下模体2同时吹气。

22.工作状态下,如图4所示,包括狭缝涂布模头a、涂布背辊b、被动辊c、平面悬浮贴合装置j、下薄膜f、涂液g、上薄膜h、成品模i,其中涂布背辊b上的下薄膜f、被动辊c上的上薄膜h各自连接至放卷装置,成品模i内出来的复合薄膜连接至收卷装置。狭缝涂布模头a将涂液g挤出至下薄膜f上表面,配合上薄膜h一起进入平面悬浮贴合装置j内进行面接触挤压贴合,在平面悬浮贴合装置j内部贴合过程中,可以是上模体1单独吹气,可以是下模体2单独吹气,也可以上模体1和下模体3同时吹气,上薄膜h和下薄膜f在线接触挤压后复合在一起,最终通过成品模i内成为复合成品后被卷绕至收卷装置上。

23.以上所述,仅是本发明的较佳实施方式,并非对发明作任何形式上的限制,凡是依据本发明的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1