一种用于增强玻璃纤维管材强度的挤管模具的制作方法

1.本发明涉及一种管材制备挤出模具,尤其是一种用于使玻璃纤维产生双向取向增强管材的挤管模具。

背景技术:

2.玻璃纤维增强管材是近年来发展迅速的一种新型产品。与普通塑料管材相比具有质轻而硬、不导电,机械强度高,抗老化,耐高温,耐腐蚀的特点。玻纤增强管材不仅能有效地提高制品的刚性,抗冲击强度,抗蠕变性能和尺寸稳定性,而且可以做出复杂的制品。玻璃纤维管材以其特有的优势在石油、电力、化工、造纸、城市给排水、工厂污水处理、煤气输送等行业取得了广泛的应用。随着中国城市化进程加快,面对人口、资源和环境的平衡与保护,各级政府在逐年加大对城市基础设施的投入,玻璃纤维管迅速成为当今的投资热点。

3.目前,增强管材设计多为具有玻璃纤维增强层的多层管材,以此增强产品的强度及耐压性能,但这样的管材具有较高的设备要求与技术要求,设备复杂,成本较高;除此之外,也可采用混合熔体来成型管材,在原塑料熔体中加入添加剂、塑化剂等来改善熔体性质,通常需要多次重复试验来选择最佳配比,且一般掌握在少数人手中或需支付昂贵的专利费才能使用,并需要对挤出设备进行专业性改进。

4.公开号为cn2889695y公开了“能同时获得周向和轴向自增强塑料管的装置”的发明专利。该专利设计了由挤出机、挤管机头、定型模、冷却水槽、管材牵引机、切割机和驱动机构构成的挤出装置;提出了由芯棒旋转来获得周向增强管材的方法。但是由于黏度、转速及设备材料等原因,通常浪费大量材料而无法获得持续的高质量产品。

5.公开号为cn101269540a公开了“芯棒旋转式长玻纤维增强塑料管材挤出机头”的发明专利。该发明设计了一种安装在塑料挤出机上具有长玻纤维增强塑料圆形管材挤出装置,该机头两个进料口分别输入玻纤和塑料熔体后通过混合螺杆混合后绕芯棒旋转稳定固化。成型后管材具有一定强度。但是,熔体在搅拌装置的帮助下进行混合,并与成型同时进行,且熔体旋向仅依靠芯棒旋转来确定;因此,管材纤维取向不能保证,且熔接痕较严重;虽然在一定程度上提高了管强度,但产品质量并不稳定。

6.发明人公开了另一种“长玻纤维增强塑料管材挤出机头”的发明专利,其公开号为cn101332667a。该发明设计了一种安装在塑料挤出机上具有长玻纤维在线螺旋复配特点的塑料圆形管材挤出机头,该机头两个进料口分别输入玻纤和塑料熔体后通过混合螺杆混合后绕芯棒旋转稳定固化。成型后管材具有一定强度。但是,机头混合段较短,不能保证熔体完全混合,纤维分布不均;熔体混合后绕芯棒转动成型,纤维取向不能保证;结构较复杂。因而,不但耗费了大量的玻璃纤维原料,管材强度的增加也不够明显。

7.公开号为cn106273334a的专利,公开了“一种用于增强玻璃纤维管材强度的挤管模具”的发明专利。该发明挤管模具是在口模上设置有螺旋槽结构、管材过度结构及管材定型结构;所述口模上设有一段螺旋槽结构作为玻璃纤维取向段,使塑料熔体中的玻璃纤维与管材的轴向方向和纵向方向都成一定角度,并经过所述定径部分成型。该发明使熔体通

过螺旋槽来进行取向,结构新颖;但作为单一部件需要附加在机头中,使整体结构复杂化。

技术实现要素:

8.本发明的目的是提供一种用于增强玻璃纤维管材强度的挤管模具,进一步提高玻璃纤维在管中分布的均匀性,同时提高管材的轴向与周向向强度,并简化了挤出工艺过程与模具结构。

9.本发明上述目的是通过以下技术方案实现的。

10.一种用于增强玻璃纤维管材强度的挤管模具,包括机头体内设置的口模和芯棒,机头体内设置依次连通的分流腔、压缩腔、成型腔,上述腔道内同轴依次设置有分流器、口模、芯棒,其中分流器设置于分流腔、压缩腔之间,分流器设置有分流锥、定位环、尾部螺纹连接端、分流孔,定位环外圆实现分流器的径向定位,分流锥、尾部螺纹连接端分别设置于位环的前后端,分流锥朝向分流腔,分流孔分布设置于定位环并连通分流器的前后端,口模位于压缩腔内,口模外圆与压缩腔适配,芯棒同轴贯穿成型腔、压缩腔,芯棒端设置内螺纹并与尾部螺纹连接端适配连接,口模内壁设置有具有锥度z的螺旋槽结构和管材定型结构,锥度z范围为1:11~1:19,螺旋槽结构为6-12条整体取向或逐层取向的半圆形螺旋槽,螺旋槽螺旋升角范围为42~48

°

。

11.螺旋槽结构用于熔料螺旋取向,管材定型结构用于取向后的成型,螺旋取向段较长,取向后的成型段较短,分流器内设置有连通的径向导流孔、轴向导流孔,径向导流孔的径向接口位于定位环外圆,轴向导流孔的外接口位于尾部螺纹连接端,机头体内设置导流管,导流管连接定位环的径向导流孔,轴向导流孔连通芯棒内孔道。

12.口模锥度为z的螺旋槽结构,锥度z范围为1:11~1:15,螺旋槽结构为9-12条整体取向的半圆形螺旋槽,螺旋槽螺旋升角为45

°

~48

°

。

13.口模锥度为z的螺旋槽结构,锥度z为1:19的螺旋槽结构,螺旋槽结构为6条逐层取向的半圆形螺旋槽,螺旋槽螺旋升角为42

°

。

14.位于分流腔段的机头体内设置加热圈,加热圈电磁加热并通过机头体导热对熔料进行加热,分流器径向位的分流孔间设置温度传感器。

15.本发明所提供的一种用于增强玻璃纤维管材强度的挤管模具,口模内壁开有一定数量的螺旋槽,螺旋槽升角确保了玻璃纤维的取向角度;在螺旋槽的起始位置与挤出成型段之间加工出具有过度作用的锥度,使经过取向的玻璃纤维熔融物料能平稳进入成型区并按要求的直径挤出,将锥度压缩段与螺纹取向段相结合,简化了结构与加工过程;螺旋槽的水平距离较长,取向后的挤出成型段距离短,防止了玻璃纤维的取向角发生改变。本挤管模具生产的管材能够使玻璃纤维与管径呈大约45

°

左右,从而提高了管材轴向和周向的强度。

16.本模具生产的管材与现有普通玻璃纤维增强管材相比,玻璃纤维分布更加均匀,并与管材径向呈45

°

左右,能同时大幅提高管材的轴向周径向强度。而且管体工艺简单,制作难度低且稳定性好,不会受玻璃纤维损坏的影响,制造价格更低廉,可满足市场对高性能玻璃纤维增强管材的需求。

附图说明

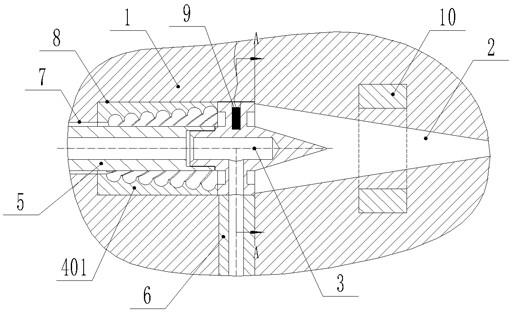

17.图1是本发明设置口模一的挤管模具结构示意图;

图2是图1a-a处剖视图;图3是本发明口模一剖面结构示意图;图4是本发明分流器三维立体示意图;图5是本发明设置口模二的挤管模具结构示意图;图6是本发明口模二剖面结构示意图;图7是本发明设置口模三的挤管模具结构示意图;图8是本发明口模三剖面结构示意图。

18.图中:1-机头体、2-分流腔、3-分流器、401-口模一、402-口模二、403-口模三、5-芯棒、6-导流管、7-成型腔、8-压缩腔、9-温度传感器、10-加热圈。

具体实施方式

19.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

20.本发明一种用于增强玻璃纤维管材强度的挤管模具结构如附图1-8所示,包括:机头体1内设置连通的分流腔2、压缩腔8和成型腔7,上述腔道内依次同轴设置分流器3、口模、芯棒5,其中分流器3设置于分流腔2、压缩腔8之间,分流器3设置有分流锥301、定位环302、尾部螺纹连接端303、分流孔304、径向导流孔305、轴向导流孔,定位环302外圆实现分流器3的径向定位,分流锥301、尾部螺纹连接端303分别设置于位环302的前后端,分流锥301朝向分流腔2,分流孔304分布设置于定位环302并连通分流器3的前后端,分流器3内设置有连通的径向导流孔305、轴向导流孔,径向导流孔305的径向接口位于定位环302外圆,轴向导流孔的外接口位于尾部螺纹连接端303,口模位于压缩腔8内,口模外圆与压缩腔8适配,芯棒5同轴贯穿成型腔7、压缩腔8,芯棒5端设置内螺纹并与尾部螺纹连接端303适配连接,轴向导流孔连通芯棒5内孔道,机头体1内设置导流管6,导流管6连接定位环302的径向导流孔305,口模内壁设置有具有一定锥度z的螺旋槽结构和管材定型结构,锥度z为1:11~1:19,螺旋槽结构用于熔料螺旋取向,管材定型结构用于取向后的成型,螺旋取向段l1较长,取向后的成型段l2较短, 螺旋槽结构为6-12条整体取向或逐层取向的半圆形螺旋槽,螺旋槽的轴向长度为90-150mm,螺旋槽螺旋升角范围为42~48

°

;如图3的口模一401,锥度z为1:11的螺旋槽结构,螺旋槽结构为12条整体取向的半圆形螺旋槽,螺旋槽螺旋升角为45

°

;如图6的口模二402,锥度z为1:19的螺旋槽结构,螺旋槽结构为6条逐层取向的半圆形螺旋槽,螺旋槽螺旋升角为42

°

;如图8的口模三403,锥度z为1:15的螺旋槽结构,螺旋槽结构为9条整体取向的半圆形螺旋槽,螺旋槽螺旋升角为48

°

;在下述实验方案中,熔料从挤出机通过筛料板进入机头体1后,经分流器3进入口模压缩段,在螺旋槽的作用下进行取向,压缩完成后进入成型段成型。通过对比生产出的管材的力学性能来评判该模具的使用性能。

21.在实施例中依次实验对比了螺旋槽螺旋升角、口模内壁锥度、螺旋槽条数、取向结构对产品性能的影响。

22.熔体经分流器3后进入锥度为1:11~1:19的压缩段螺旋槽内,从而使玻璃纤维完全取向并对熔体进行压缩,达到周向方向与轴向方向的同时增强,且该模具结构较简单,与普通机头口模区别在于将压缩段结构及玻璃纤维取向结构合二为一;在内壁起始位置起开有6-12条整体取向或逐层取向的半圆形螺旋槽对玻纤进行取向,螺旋槽螺旋升角范围为42~48

°

,实现了纤维的取向并预防了玻纤角度的改变;口模的取向段较长,而取向后的成型段较短,以确保玻璃纤维取向角度不变,管材成型后测试其力学性能,使用本产品生产的一种玻璃纤维管材经测试,其轴向抗拉弹性模量、轴向抗拉强度、环向抗拉强度、轴向抗压强度、轴向抗弯强度、抗剪强度的数据参数如表所示。

23.上述实施例仅为本发明的其中的部分实现方式,其描述较为具体和详细,但是并不能因此而理解为对本发明专利范围的限制。需要指出的是对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,做出来的若干变形和改进,这些都应该属于本发明的保护范围之内。

24.在实际生产过程中,管材易产生熔接痕,因此在机头处应增添加热圈10以及温度传感器9,具体为:位于分流腔2段的金属机头体1内设置加热圈10,加热圈10可以为电磁加热并通过金属机头体1导热方式对熔料进行加热,分流器3径向位的分流孔304间设置温度传感器9,通过加热圈10加热后,温度传感器9实时检测并反馈实现温度恒定控制,保证熔料流动性的同时保证机头的温度条件,管材的牵引速度稍大于管材挤出速度,以保证管材质量及性能。

25.本发明的挤管模具适用于各种用于管材生产的塑料的挤出成型,本文所提到的玻璃纤维为短玻纤维。生产过程中,玻璃纤维的使用量应考虑管材具体性能要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1