一种高导热泡沫聚酯材料的制备方法与流程

1.本发明涉及功能性泡沫聚酯材料技术领域,尤其涉及一种高导热泡沫聚酯材料的制备方法。

背景技术:

2.目前,随着电子集成技术的快速发展,电子元件组装密度呈指数级提高,其组件箱体积小、效率高、工作时间长的方向进行发展,为保证电子元件在高温环境下运行的可靠性,及时散热就成了解决问题的关键因素,传统的导热材料一般采用铜和铝材质的金属导热垫片或者无人机陶瓷材料,其中金属材料导热性能好,但耐化学腐蚀性差、电绝缘性差,无机陶瓷材料绝缘性能好,但质脆不抗冲击,加工困难,其中泡沫聚酯材料相对于陶瓷和金属材料具有质轻、抗冲击、可吸收传导冲击、绝缘性好和成型加工方便的特性。

3.现有技术cn110819084a,一种导热阻燃聚酯复合材料及led灯用散热器件中,该方法将溴系阻燃剂、氮系阻燃剂和碳酸钙粉体复配,与聚酯共混后由挤出机进行熔融,在注塑机模具中注塑成型,制得导热系数约为0.5~0.7w/m

·

k;现有技术cn106700440a,一种导热阻燃聚酯复合材料及其制备方法中,该方法将一定比例的热处理氢氧化镁、辅助导热剂、辅助阻燃剂、分散剂与聚酯共混,通过双螺杆挤出机挤出后制得;现有技术cn112111134a,高导热聚酯材料及其制备方法、高导热双向拉伸聚酯薄膜中,该方法从原位聚合做起,将分散剂、氮化硼颗粒与乙二醇混匀并调节ph值后,在惰性气体氛围中,进行酯化反应,然后抽真空,进行缩聚反应得到高导热聚酯材料;综上所述,现有高导热聚酯材料的生产方法通常有两大类,一是通过共混,将一种或几种高热导率的无机填料掺杂进聚酯基体中;二是通过3d打印技术结合层叠法,使聚酯基体材料层与导热材料层呈夹心饼干式的堆叠。

4.但是,在现有技术中,导热材料热导率受限于填料添加比例不能太高,其制品整体热导率相对于传统金属和陶瓷类导热材料并没有长足的提高,难以实现本质上的改变,生产此类材料所用3d打印技术成本高昂、效率低下,层与层之间结合并不紧密,制品整体强度低且存在各向异性,且该方法不适用于发泡工艺。

技术实现要素:

5.本发明的目的在于提供一种高导热泡沫聚酯材料的制备方法,旨在解决现有技术中的难以实现本质上的改变,生产此类材料所用3d打印技术成本高昂、效率低下,层与层之间结合并不紧密,制品整体强度低且存在各向异性,且该方法不适用于发泡工艺的技术问题。

6.为实现上述目的,本发明采用的一种高导热泡沫聚酯材料的制备方法,包括以下步骤:

7.对特性聚酯进行切片处理;

8.将切片后的所述特性聚酯与氢氧化镁按比例进行混合制粒,制得母粒;

9.将所述母粒与常规聚酯切片按比例进行混合并使用单螺杆和双螺杆进行加工制

备;

10.将由数根碳纤维集束而成的纤维束均匀缠绕到棒状或者其它形状聚酯基纤维骨架上使其呈绷紧状态;

11.将所述纤维骨架固定至注塑模具的内腔中或中轴部位,使其整体呈空间结构均匀排布;

12.最终采用vrtm技术用超临界二氧化碳发泡的聚酯熔体对含有所述纤维骨架的模具进行注塑,即可制得高导热泡沫聚酯材料。

13.其中,所述单螺杆进行加工时:在所述单螺杆的进料段、预热段和熔融段进行高温熔融,在螺杆的混合和计量段降温10~50℃,随后输送值所述双螺杆挤出机进行发泡。

14.其中,所述双螺杆进行加工时:输送连接部和串联所述双螺杆温度设定与螺杆计量段同步,保持低于螺杆计量段10~50℃的低温,所述双螺杆挤出机在交底的熔体温度下通过注入超临界二氧化碳并均匀混合发泡。

15.其中,所述特性聚酯的粘度为0.6~0.8dl/g。

16.其中,所述单螺杆的进料段设定为270~285℃,预热段和熔融段均设定为285~295℃,混合和计量段设定为250~275℃。

17.其中,所述超临界二氧化碳发泡的发泡倍率在5~50倍。

18.本发明的一种高导热泡沫聚酯材料的制备方法的有益效果为:

19.通过以上方法所制备的所述高导热泡棉聚酯材料的压缩强度可达1.5~2mpa,断裂伸出为10~15%,平行于纤维轴向的热导率可达于8.6w/m

·

k,该所述高导热泡沫聚酯材料的生产公工艺稳定,并且该产品导热性能好,所述高导热泡沫聚酯材料可用于制造精密电子垫片以及发热量大并具有漏电和冲击风险的电子元件外壳,所得制品导热性能接近传统金属或者陶瓷带热的产品。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

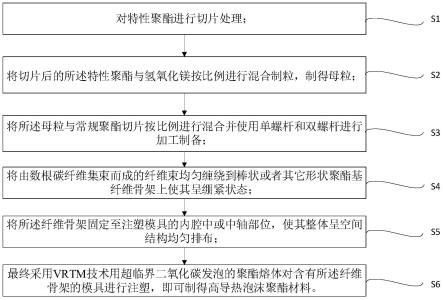

21.图1是本发明的一种高导热泡沫聚酯材料的制备方法的步骤流程图。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.请参阅图1,本发明提供了一种高导热泡沫聚酯材料的制备方法,包括如下步骤:

24.s1:对特性聚酯进行切片处理;

25.s2:将切片后的所述特性聚酯与氢氧化镁按比例进行混合制粒,制得母粒;

26.s3:将所述母粒与常规聚酯切片按比例进行混合并使用单螺杆和双螺杆进行加工制备;

27.s4:将由数根碳纤维集束而成的纤维束均匀缠绕到棒状或者其它形状聚酯基纤维骨架上使其呈绷紧状态;

28.s5:将所述纤维骨架固定至注塑模具的内腔中或中轴部位,使其整体呈空间结构均匀排布;

29.s6:最终采用vrtm技术用超临界二氧化碳发泡的聚酯熔体对含有所述纤维骨架的模具进行注塑,即可制得高导热泡沫聚酯材料。

30.进一步地,所述单螺杆进行加工时:在所述单螺杆的进料段、预热段和熔融段进行高温熔融,在螺杆的混合和计量段降温10~50℃,随后输送值所述双螺杆挤出机进行发泡。

31.所述双螺杆进行加工时:输送连接部和串联所述双螺杆温度设定与螺杆计量段同步,保持低于螺杆计量段10~50℃的低温,所述双螺杆挤出机在交底的熔体温度下通过注入超临界二氧化碳并均匀混合发泡。

32.所述特性聚酯的粘度为0.6~0.8dl/g。

33.所述单螺杆的进料段设定为270~285℃,预热段和熔融段均设定为285~295℃,混合和计量段设定为250~275℃。

34.所述超临界二氧化碳发泡的发泡倍率在5~50倍。

35.在本发明的一种高导热泡沫聚酯材料的制备方法中,通过采用所述特性聚酯切片与纳米级热处理氢氧化镁进行造粒,将母粒与常规瓶级聚酯切片按照比例进行均匀混合,并用所述单螺杆和所述单螺杆串联的泡沫挤出设备挤出,在所述单螺杆的进料段、预热段和熔融段进行高温熔融,在螺杆的混合和计量段降温10~50℃,随后输送至所述双螺杆挤出机进行发泡,输送连接部和串联所述双螺纹杆温度设定与螺杆计量段同步,保持低于螺杆计量段10~50℃的低温,所述双螺杆挤出机在较低的熔体温度下通过注入所述超临界二氧化碳并均匀混合发泡器,将由数根碳纤维集束而成的纤维束均匀缠绕到棒状或其它形状聚酯基纤维骨架上使其呈绷紧状态,随后将所述纤维骨架固定至注塑模具的内腔或者中轴部位,使其整体呈空间均匀排布状态,采用vrptm技术用超临界二氧化碳发泡的聚酯熔体含有所述纤维骨架的模具进行注塑,即所述高导热泡沫聚酯材料制备完成;

36.所述特性聚酯粘度为0.6~0.8dl/g,端羟基和二甘醇含量与常规瓶级聚酯相同,制备的所述高导热泡沫聚酯材料的试样压缩强度可达1.5~2mpa,试样断裂伸长约为10~15%,平行于碳纤维轴向的热导率可达于8.6w/m

·

k。

37.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1