带有嵌入螺纹的增材制造部件、其制造方法以及嵌入螺纹中装配有螺套的部件与流程

1.本发明涉及一种带有螺纹开孔和在其开孔内壁面设有嵌入螺纹的部件的增材制造方法的各种不同实施方案,该嵌入螺纹与待接收至其中的钢丝螺套相配合以增强螺纹并共同构成标准螺纹。此外,本发明涉及一种增材制造部件,该部件具有螺纹开孔和设置在该螺纹开孔中的嵌入螺纹,其中嵌入螺纹中装配有钢丝螺套。此外,本发明涉及一种连接组件,由上述带有部件开孔和嵌入螺纹中装配有钢丝螺套的增材制造部件以及通过螺钉与之连接的带有通孔的第二部件构成。

背景技术:

2.基于塑料材料或金属材料的分层熔化工艺,增材制造技术(也称为增材制造,简称am)在制造物体时在设计上提供了很大的自由度。然而,每个am物体的分层结构或层厚度对于细丝结构和曲线形状的表面质量和尺寸精度有影响。

3.虽然可以制造am螺纹,但必须对其进行后处理,以达到螺纹配合的必要精度。在后处理过程中,通过机械加工工艺重新钻制螺纹,这会导致额外的成本并减慢生产过程。

4.对于难以加工的材料,例如镍合金或钛,螺纹的加工通常必须付出巨大的额外努力才可以。在某些领域,例如在医疗和航空航天技术中,传统螺纹制造过程中使用的冷却剂和润滑剂以及产生的碎屑是不希望有的,这些操作用材和残留材料必须在事后大力清除。

5.关于生成或增材制造,de 102017126624a1描述了生成制造工艺对部件的近表面区域的影响,这些区域也称为壳(或皮),包括工件的顶、底或侧面区域。近表面区域也被称为上表面区域(激光束入射一侧的壳区域)、下表面区域(背离激光束一侧的壳区域)和侧表面区域(大致沿激光束方向延伸的壳区域)。部件的下表面区域通常在粉末上生成的部件的所得部分的地方沿激光束的方向延伸。在随后的涂层工艺中,部件的上表面区域覆盖有未被照射的粉末。部件的上表面区域通常在激光束入射侧形成部件的表面。下表面区域,例如,沿着工件的下侧延伸,这里意味着是第一照射层;或者,沿着部件的悬臂区域的下侧延伸。侧表面区域代表部件的外侧缘,由层平面的横向照射范围界定。因此,它与没有被照射的粉末在横向上相邻。侧表面区域包围部件的内部区域或其一部分,这通常被称为部件的核心。然而,通常在考虑de 102017126624a1时,缺少实际几何形状的具体实现。因此,无法识别所建议的方法适用于哪些实际几何形状和材料选择,以及与之相关的优缺点和方法。

6.ep 3225334b1描述了一种增材制造部件的至少一个部分的制造方法,根据其已经认识到,激光的至少一个曝光参数作为建构参数来调整,该参数取决于激光到部件层表面的入射角度。在该文件中,还可选地建议至少根据以下一个另外的构造参数进行调整:部件的厚度、到相邻曝光轨迹的阴影距离、高能束相对于部件层的垂直轴的偏转角度、部件层的悬垂角、部件的层厚度和到部件层的完整体积元的距离。

7.鉴于现有技术中已知的增材制造方法,本发明的目的是提供一种带有嵌入螺纹的增材制造部件的增材制造方法。

技术实现要素:

8.上述目的通过以下技术方案实现:根据独立权利要求1和8的带有螺纹开孔的部件的增材制造方法、根据权利要求12的带有钢丝螺套的增材制造部件的制造方法、根据权利要求14的增材制造部件以及根据权利要求16的部件连接件。本发明的优选实施例和进一步发展源自以下描述、附图以及附属权利要求。

9.本发明公开了一种部件的增材制造方法,该部件带有螺纹开孔并且在其开孔的内壁面设置有嵌入螺纹,该嵌入螺纹与待接收的钢丝螺套相配合以增强螺纹,从而由所述嵌入螺纹和所述钢丝螺套共同构成标准螺纹,所述制造方法包括以下步骤:

10.s1)提供带有螺纹开孔和嵌入螺纹的三维部件的图,其由以下公式限定:

[0011][0012][0013][0014][0015]

其中,

[0016]

d为待接收螺纹或外螺纹的大径;

[0017]

α为待接收螺纹或外螺纹的牙侧角;

[0018]

p为待接收螺纹或外螺纹的螺距;

[0019]dhc

为嵌入螺纹的大径;

[0020]dhc min

为嵌入螺纹的最小大径;

[0021]d1hc

为嵌入螺纹的小径;

[0022]d1hc min

为嵌入螺纹的最小小径;

[0023]d1hc max

为嵌入螺纹的最大小径;

[0024]

p

hc

为嵌入螺纹的螺距;

[0025]

s2)借助于校正系数调整嵌入螺纹的尺寸以适配增材制造;

[0026]

s3)将具有适配尺寸的三维部件的图转换为用于增材制造的层模型;以及

[0027]

s4)增材制造三维部件。

[0028]

当制造增材制造部件时,很明显地,已知标准螺纹的几何形状只能在实际无法接受的几何偏差下制造。该缺点可以通过增材制造部件中用于适配钢丝螺套的嵌入螺纹来弥补,而不是在部件中直接提供作为内螺纹或者外螺纹的标准螺纹。插入螺纹相较于标准螺纹具有更大的大径,因此也具有更大的几何公差。反过来,更大的公差使得部件的增材制造具有更高的精度。因此,根据应用情况,增材制造的嵌入螺纹与钢丝螺套相结合形成方便使用的标准螺纹,用于配合内螺纹或外螺纹。

[0029]

上述创造性的部件的增材制造方法优选地在部件的部件开孔或螺纹开孔的内侧面形成内螺纹形式的嵌入螺纹,所述嵌入螺纹的结构设计和尺寸基于外螺纹或螺栓螺纹,该外螺纹或螺栓螺纹随后被螺合并固定于增材制造的嵌入螺纹和装入其中的钢丝螺套所形成的组合中。

[0030]

为了减少增材制造嵌入螺纹时的几何偏差,调整规定的几何尺寸。根据所述制造方法的优选配置,通过增大以下尺寸来调整嵌入螺纹的尺寸:大径d

hc

、小径d

1hc

、牙侧角α

hc

以及螺距p

hc

。

[0031]

关于调整嵌入螺纹的适配尺寸,进一步优选的是,根据其大径d

hc

调整出增材大径d

am

、根据其小径d

1hc

调整出增材小径d

1am

、根据其牙侧角α

hc

调整出增材牙侧角α

am

以及根据其螺距p

hc

调整出增材螺距p

am

,并且基于以下公式:

[0032]dam

=d

hc

*δ;

[0033]d1am

=d

1hc

*δ1;

[0034]

α

am

=α

hc

*δ

α

;

[0035]

p

am

=p

hc

*δ

p

;

[0036]

其中,δ、δ1、δ

α

、δ

p

分别为嵌入螺纹的大径、小径、牙侧角、螺距的对应校正系数。

[0037]

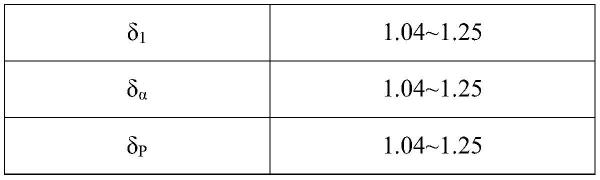

为了执行上述调整,已经认识到将校正系数限制在某些优选数值范围是有利的,总结如下表:

[0038]

校正系数数值范围δ1.04

–

1.25δ11.04

–

1.25δ

α

1.04

–

1.25δ

p

1.04

–

1.25

[0039]

在已知的工业标准中,例如用于欧洲或美国的工业标准(稍后将提及),规定了螺纹的几何参数。它们规定了螺纹开孔中必须提供的螺纹几何形状,以便与装入其中的钢丝螺套相结合而使其可以与不同工业标准的螺纹螺栓连接。在这方面,根据本发明,已经证明有利的和优选的是,对于在美国和英国使用的公制螺纹和英制螺纹,确定不同的校正系数。

[0040]

根据制造方法的优选实施例,对于α为60度的公制螺纹,上述公式适用于,d为2、2.5、3、3.5、4、4.5、5、6、7、8、9、10、11、12、14、16、18或者20,单位为毫米。

[0041]

进一步地,对于α为60度的公制螺纹,上述公式适用于,p为0.45、0.5、0.6、0.7、0.75、0.8、1、1.25、1.5、1.75、2、2.5或者3,单位为毫米。

[0042]

关于上述说明,增材制造方法优选地也适用于具有英制嵌入螺纹的部件,对于α为60度的英制螺纹,上述公式中,d为0.086、0.099、0.112、0.125、0.138、0.164、0.19、0.216、0.25、0.3125、0.375、0.4375、0.5、0.5625、0.625、0.75或者0.875,单位为英寸。

[0043]

对于大径和螺距的上述数值的组合来自已知的螺纹几何形状工业标准。因此,在此不必重复。

[0044]

此外,本发明公开了一种部件的增材制造方法,该部件带有螺纹开孔并且在其开孔的内壁面设置有嵌入螺纹,该嵌入螺纹与待接收的钢丝螺套相配合以增强螺纹,从而由所述嵌入螺纹和所述钢丝螺套共同构成标准螺纹,所述制造方法包括以下步骤:

[0045]

s1)提供带有螺纹开孔和嵌入螺纹的三维部件的图,

[0046]

s2)图中选定嵌入螺纹的几何区域,其由以下公式限定:

[0047]

[0048][0049][0050][0051]

其中,

[0052]

d为待接收螺纹或外螺纹的大径;

[0053]

α为待接收螺纹或外螺纹的牙侧角;

[0054]

p为待接收螺纹或外螺纹的螺距;

[0055]dhc

为嵌入螺纹的大径;

[0056]dhc min

为嵌入螺纹的最小大径;

[0057]d1hc

为嵌入螺纹的小径;

[0058]d1hc min

为嵌入螺纹的最小小径;

[0059]d1hc max

为嵌入螺纹的最大小径;

[0060]

p

hc

为嵌入螺纹的螺距;

[0061]

s3)将带有选定的几何区域的三维部件的图转换为用于增材制造的层模型;以及

[0062]

s4)增材制造带有嵌入螺纹的三维部件,其中激光束的另一单位长度能量es将选做嵌入螺纹的几何区域熔融,所述单位长度能量es不同于部件的其它区域的,激光束的单位长度能量es根据计算,其中es为激光束单位长度的能量,p

l

为激光束的功率,vs为激光束的扫描速度。

[0063]

根据部件开孔中具有嵌入螺纹的增材制造部件的制造替代方案,在某些选定的几何区域中,激光束的单位长度能量被特别地调整得不同,而不是在规定要形成嵌入螺纹的几何区域使用校正系数。为此,背向入射激光束和面向入射激光束的待固化几何区域根据激光束的单位长度能量的不同而受到不同程度的冲击。

[0064]

本发明优选的是,激光束沿其辐射方向照射待固化的材料,包括以下步骤:在背离激光束的辐射方向上选定嵌入螺纹的下表面区域;以及减小激光束施加在待固化粉末上的单位长度能量es。

[0065]

根据本发明制造方法的另一优选实施例,所述制造方法还包括通过降低激光束的功率p

l

和/或增加激光束的扫描速度vs来减小激光束的单位长度能量es。已经证明有利的是,根据公式关于所述嵌入螺纹的下表面区域的激光束的单位长度能量es通过利用校正系数δ

l

改变激光束的功率p

l

来降低,其中校正系数δ

l

的范围为0.7≤δ

l

≤0.99。

[0066]

本发明还公开了一种带有钢丝螺套的增材制造部件的制造方法,包括以下步骤:

[0067]

提供带有嵌入螺纹的增材制造部件,该增材制造部件根据上述任一制造方法制成,其中d

1hc

≥d+0.46

×

p;以及

[0068]

将钢丝螺套拧入所述增材制造部件的嵌入螺纹中,所述钢丝螺套的直径相较于被拧入所述嵌入螺纹之前减小。

[0069]

优选地,还包括将大径为d的螺钉螺合至增材制造部件的部件开孔的嵌入螺纹中装配的钢丝螺套中。

[0070]

此外,本发明公开了增材制造部件,带有部件开孔和设置于部件开孔的内壁面的嵌入螺纹,所述嵌入螺纹中装配有钢丝螺套,其中所述增材制造部件根据以上任一实施例的制造方法制成。根据增材制造方法的不同优选实施例,该部件塑料或金属通过激光烧结法或激光熔化法制成。

[0071]

此外,本发明公开了一种部件连接件,包括:根据上述配置的制造方法制造的带有嵌入螺纹的第一增材制造部件;布置至所述嵌入螺纹中的钢丝螺套;带有通孔的第二部件;以及螺钉,所述螺钉包括螺钉头、螺杆以及设置于所述螺杆上的螺纹,其中所述螺杆穿过所述通孔并且所述螺杆上的螺纹通过所述嵌入螺纹中的钢丝螺套与所述第一增材制造部件螺合在一起。优选地,所述螺钉的螺杆上的螺纹具有大径d,所述嵌入螺纹具有小径d

1hc

,其中d

1hc

≥d+0.46

×

p,并且所述嵌入螺纹的牙侧角α的范围为80

°

》α》60

°

。

附图说明

[0072]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例。

[0073]

图1是具有标准内螺纹的部件的示意图,标注有几何参数。

[0074]

图2是具有螺纹或者外螺纹的螺钉的示意图,标注有几何参数。

[0075]

图3是增材制造部件的一优选实施例在制造中的示意图,该部件具有开孔和嵌入螺纹/内螺纹。

[0076]

图4是增材制造螺纹截面的放大示意图。

[0077]

图5是两个部件构成的部件组件的优选实施例,其中螺钉螺合至增材制造部件的部件开孔中,部件开孔中设置有嵌入螺纹,嵌入螺纹中装配有钢丝螺套。

[0078]

图6是两个部件构成的部件组件的优选实施例,其中增材制造部件包括一个螺纹螺栓,该螺纹螺栓具有作为外螺纹的嵌入螺纹,在该外螺纹上套设有钢丝螺套,以随后与阴螺纹元件相螺合。

[0079]

图7是制造方法一优选实施例的流程图。

[0080]

图8是制造方法另一优选实施例的流程图,

[0081]

图9是制造方法再一优选实施例的流程图。

[0082]

部件符号说明:

[0083]

10 部件

[0084]

12 部件开孔、螺纹开孔

[0085]

14 部件开孔的内壁面

[0086]

16 嵌入螺纹

[0087]

20 固化部分

[0088]

22 松散粉末的部分

[0089]

24 激光的冲击点

[0090]

26 部件的块状部分

[0091]

30 钢丝螺套

[0092]

40 第二部件

[0093]

42 通孔

[0094]

80 施工平台

[0095]sꢀꢀ

螺钉

[0096]

l

ꢀꢀ

激光束

[0097]

p

ꢀꢀ

粉末层

[0098]

ν

s 扫描速度

[0099]

p

r 剩余粉末

具体实施方式

[0100]

为了便于理解本技术,下面结合附图和具体实施例,对本技术进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0101]

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本说明书中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0102]

在部件10的结构中,标准阴螺纹,也就是内螺纹(见图1)和标准阳螺纹,也就是外螺纹(见图2)同等地被使用。在已知的应用中,标准阴螺纹形成螺母的内螺纹或部件开孔的内螺纹;标准阳螺纹形成,如螺钉的螺杆上的外螺纹。

[0103]

标准阴螺纹和标准阳螺纹的精度判断根据其大径(公称直径)d、d;小径d1、d1;螺距p和牙侧角α确定。

[0104]

螺纹超出标准规定公差(如公制螺纹)会导致螺纹变得不可用或不安全。图4所示实施例说明,增材制造方法有时明显偏离目标螺纹曲线。在图4中,目标螺纹曲线用虚线表示,增材制造的螺纹曲线用实线表示。在增材制造具有螺纹的部件时,无论增材制造的是阴螺纹还是阳螺纹,嵌入螺纹16都增材制造在部件10中/部件10处并且与钢丝螺套30相结合以构成标准螺纹,在没有任何后处理的情况下实现真尺寸。增材制造嵌入螺纹16和钢丝螺套30的组合形成有利的标准螺纹,这对于连接是必须的。

[0105]

具有嵌入螺纹的部件的增材制造的初始材料,优选地为塑料。这些材料包括如尼龙-11(polyamide 11)、尼龙-12(polyamide 12)、聚芳基醚酮(polyaryl etherketone)、聚醚醚酮(peek)、尼龙6类(pa6x)、聚丙烯(polypropylene)、热塑性弹性体(thermoplastic elastomers)和聚苯乙烯(polystyrol)。

[0106]

此外,优选地,用于增材激光烧结或激光熔化的金属材料应用于部件的制造中。优选地,使用碳当量约为0.2至0.4的可焊接金属材料。除了钢之外,优选铝、钛和镍基合金(例如铬镍铁合金)作为基础材料。

[0107]

本文中,选择性激光束熔化优选地作为增材制造工艺。

[0108]

对布置至嵌入螺纹16中的钢丝螺套30的材料或形状没有要求。优选地,在嵌入螺

纹16中使用现有的钢丝螺套30。优选地,具有更改的截面轮廓的钢丝螺套30装配在在部件开孔12的嵌入螺纹16中,即安装在螺纹开孔中,或者安装在阳部件的嵌入螺纹16中。为此,优选地,钢丝螺套30抵接增材制造的嵌入螺纹16的牙侧角被增大或减小。同样优选的是,以这种方式,在嵌入螺纹16中实现钢丝螺套30的紧固配合,前提是嵌入螺纹16的牙侧角与钢丝螺套30的牙侧角相适配。

[0109]

对于待增材制造部件10的结构,具有部件开孔12,在部件开孔12的内壁面14设置有嵌入螺纹16。由于增材制造方法以三维方式分层构造生成部件10,具有部件开孔12和嵌入螺纹16的部件10以三维建模,并用通用绘图程序(例如cad)绘制。

[0110]

嵌入螺纹16的几何参数设置为与钢丝螺套30相适配。因此,阴部件的标准螺纹,即内螺纹(见图5)或阳部件的标准螺纹,即外螺纹(见图6),由嵌入螺纹16和钢丝螺套30的组合构成。

[0111]

自2021起9月起,嵌入螺纹16的几何参数根据din 8140定义。因此,以下公式适用作为内螺纹的嵌入螺纹16:

[0112][0113][0114][0115][0116]

其中,

[0117]

d为待接收至内螺纹中的螺纹的大径;

[0118]

α为待接收至内螺纹中的螺纹的牙侧角;

[0119]

p为待接收至内螺纹中的螺纹的螺距;

[0120]dhc

为嵌入螺纹的大径;

[0121]dhc min

为嵌入螺纹的最小大径;

[0122]d1hc

为嵌入螺纹的小径;

[0123]d1hc min

为嵌入螺纹的最小小径;

[0124]d1hc max

为嵌入螺纹的最大小径;

[0125]

p

hc

为嵌入螺纹的螺距。

[0126]

由于优选地应用以上定义的嵌入螺纹16作为部件开孔12的内螺纹,适配钢丝螺套30的嵌入螺纹16在径向上增加了钢丝螺套30的丝径。虽然嵌入螺纹16的直径为了钢丝螺套30增加,但基于嵌入螺纹16与钢丝螺套30的配合,嵌入螺纹16的螺距p

hc

与待接收至钢丝螺套30中的合适螺钉的相应标准螺纹相比保持不变。

[0127]

上述公式优选地以相同的方式适用于要装配的公制标准和英制标准的外螺纹。为此,以下尺寸作为大径d使用在公制嵌入螺纹16的结构中:

[0128]

d为2、2.5、3、3.5、4、4.5、5、6、7、8、9、10、11、12、14、16、18或者20,单位为毫米。

[0129]

以下尺寸优选地作为大径d使用在英制嵌入螺纹16的结构中:

[0130]

d为0.086、0.099、0.112、0.125、0.138、0.164、0.19、0.216、0.25、0.3125、0.375、

0.4375、0.5、0.5625、0.625、0.75或者0.875,单位为英寸。

[0131]

根据din13-1,优选地,以下螺距p被配置给所要装配的公制外螺纹的优选大径d:

[0132]

p为0.45、0.5、0.6、0.7、0.75、0.8、1、1.25、1.5、1.75、2、2.5或者3,单位为毫米。

[0133]

螺距p为相邻螺纹齿之间的距离,单位为毫米。

[0134]

此外,对于公制外螺纹,优选地牙侧角α采用60

°

。

[0135]

优选地,根据统一螺纹标准(unified thread standard),以下螺距p被配置给所要装配的英制外螺纹的优选大径d:

[0136]

p为0.017857、0.020833、0.025、0.025、0.03125、0.03125、0.041667、0.041667、0.05、0.055556、0.0625、0.071428、0.076923、0.083333、0.090909、0.1或者0.111111,单位为英寸。

[0137]

p为相邻螺纹齿之间的距离,单位为英寸。

[0138]

此外,对于英制外螺纹,优选地相应地牙侧角α

hc

采用60

°

。

[0139]

为了使待增材制造的嵌入螺纹16适应受公差影响的增材制造方法,使得作为内螺纹的公制或英制标准螺纹优选地由增材制造部件10的嵌入螺纹16和钢丝螺套30的组合产生,其优选地调整几何参数:大径d

hc

、小径d

1hc

、牙侧角α

hc

、螺距p

hc

。

[0140]

根据本发明的一优选实施例,调整的意思是所提及的几何参数分别乘以一单独的校正系数δ、δ1、δ

α

、δ

p

,以得到增材大径d

am

、增材小径d

1am

、增材牙侧角α

am

、增材螺距p

am

。

[0141]

以数学方式表示,这意味着优选地:

[0142]dam

=d

hc

*δ;

[0143]d1am

=d

1hc

*δ1;

[0144]

α

am

=α

hc

*δ

α

;

[0145]

p

am

=p

hc

*δ

p

;

[0146]

其中,δ、δ1、δ

α

、δ

p

为大径、小径、牙侧角、螺距的相应校正系数。

[0147]

根据本发明,优选地,所提及的校正系数具有以下数值范围,其用于在制造增材部件10时补偿公差:

[0148][0149][0150]

根据本发明,优选地,以上提及的公差调整适用于尺寸为m2至m20的公制螺纹和尺寸为2-7/8英寸的英制螺纹。

[0151]

随着大径的进一步增加,公差也会增加。根据层厚度和方向,从特定的大径开始,生产引起的偏差在允许公差内。

[0152]

根据本发明的另一替代方案,提供了一种具有部件开孔12的部件10的增材制造方

法。在部件开孔12的内壁面14形成嵌入螺纹16,作为内螺纹用于配合钢丝螺套30,而不是作为配合螺钉s的标准螺纹(见图2)。

[0153]

现有的用塑料粉末或金属粉末制造部件10的增材方法示意性地概括在图3中。优选地该图示也类似于以上描述的制造方法。

[0154]

在施工平台(80)上提供松散的粉末层p。激光束l以适合于粉末材料的功率p

l

照射粉末层p,以使其固化。激光束l在粉末层p上以扫描速度νs移动,并照射由三维部件的图的层模型确定的待固化部分。如图3所示,示出了固化部分20以及具有未固化或松散粉末的部分22。将一定量的松散粉末22布置在固化部分20上,以便借助激光束使其固化并由此继续逐层地构造部件20。

[0155]

具有部件开孔12和作为内螺纹的嵌入螺纹16的部件10在三维部件的图中根据以下公式定义:

[0156][0157][0158][0159][0160]

其中,

[0161]

d为待接收至内螺纹中的螺纹的大径;

[0162]

α为待接收至内螺纹中的螺纹的牙侧角;

[0163]

p为待接收至内螺纹中的螺纹的螺距;

[0164]dhc

为嵌入螺纹的大径;

[0165]dhc min

为嵌入螺纹的最小大径;

[0166]d1hc

为嵌入螺纹的小径;

[0167]d1hc min

为嵌入螺纹的最小小径;

[0168]d1hc max

为嵌入螺纹的最大小径;

[0169]

p

hc

为嵌入螺纹的螺距。

[0170]

由于三维部件的图已通过已知软件转换为用于增材制造的层模型,因此基于该层模型对部件进行增材制造。在增材制造过程中,激光束l以特定的单位长度能量es照射,在冲击或冲击点24处固化粉末p。单位长度能量es由如下公式计算:

[0171][0172]

其中,es为激光束单位长度的能量,p

l

为激光束的功率,vs为激光束的扫描速度。

[0173]

优选三维部件的图(其后据此生成层模型),定义了部件10的多个几何区域和/或表面,这些表面面向入射激光束l和背离入射激光束l,面向激光束l的区域被称为上表面区域a

up

,背离激光束l的区域被称为下表面区域a

down

。

[0174]

在下表面区域a

down

(也被称为部件中凸起的底部区域)中,部件10在松散粉末上构

造。在此制程中,通过激光束传导到粉末中的热量不会通过下面的固化的粉末或材料被带走,相反地热量必须通过粉末床或松散粉末排出,后者的导热系数低于固化粉末。此外,传导的热量优选地通过部件的横向相邻的芯材被传导走。由于在这些区域中累计的热量比在其他区域中更多,因此熔化粉末所需的能量更少。在能量输入不变的情况下,凸起趋于变形。优选地,在螺纹成形过程中,利用这种效果,通过以与上表面区域a

up

相比减少的单位长度能量es加工嵌入螺纹16的下表面区域a

down

。

[0175]

上表面区域a

up

与下表面区域a

down

相邻。这在如图3的部件开孔12中构造嵌入螺纹16时变得明显。

[0176]

在本文中,上表面区域a

up

指的是增材制造部件的上表面,其面向激光束。构造发生在已经固化的材料上。由此,保证了从熔融材料区通过下面的熔融且已经硬化的粉末材料或芯材的高散热。关于嵌入螺纹16,优选地,当处理上表面区域a

up

时,单位长度能量增加到或甚至超过用于块状部分26的单位长度能量。

[0177]

在优选的增材制造方法中,激光束的单位长度能量es适配选定的几何区域,如从三维部件的图中选择包括上表面区域a

up

和/或下表面区域a

down

的几何区域。对于优选嵌入螺纹16的所选择的下表面区域a

down

,激光束l的单位长度能量es优选地减小。单位长度能量es的减小优选地是与部件10的上表面区域a

up

和/或不存在悬臂的块状部分26相比。

[0178]

激光束l的单位长度能量es根据上面的公式确定。为了减少激光束l的单位长度能量es,根据本发明的优选实施例,减少激光束的功率p

l

。

[0179]

根据本发明的另一优选配置,用于下表面区域a

down

的激光束的功率p

l

乘以校正系数δ

l

,校正系数δ

l

的数值优选地在0.7≤δ

l

≤0.99范围内。

[0180]

根据激光束l的单位长度能量es的进一步优选调整,改变激光束l的扫描速度vs(见图3)。根据激光束l在粉末上移动并在撞击点24将其能量施加到粉末材料中的扫描速度vs,粉末被固化。相较于激光移动得更慢时,激光束移动得更快时传输到粉末上的能量更少。

[0181]

根据本发明的不同实施例,优选的是,激光束的功率p

l

的调整和激光束l的扫描速度vs的调整两者可以单独进行或组合进行。

[0182]

因此,优选的是,在上述校正系数δ

l

的帮助下,对激光束的功率进行调整,以建立下表面区域a

down

。优选地,除此之外还增加激光束l的扫描速度vs。

[0183]

激光束的功率p

l

和扫描速度vs的调整,优选地是与部件10的块状部分26的固化相比。

[0184]

作为示例,具有实数的激光束l的单位长度能量es例如根据以下公式计算:

[0185][0186]

以上描述的优选的增材制造方法借助于已知的激光烧结法或激光熔融法用塑料粉末或金属粉末进行。

[0187]

此外优选的是,以上描述的增材制造方法的各个实施例可以相互组合。这意味着,除了在部件的嵌入螺纹的增材制造中进行尺寸调整之外,在制造待增材制造的部件中使用能量调整。

[0188]

在增材制造具有嵌入螺纹16的部件10之后,将钢丝螺套30拧入部件开孔12中。优

选地,增材制造部件10的嵌入螺纹16和被拧入或装配在其中的钢丝螺套30组合构成标准螺纹,以便将螺栓拧入具有钢丝螺套30和嵌入螺纹16的部件开孔12,这也是优选的。

[0189]

本发明还提供一种部件组件,其由具有嵌入螺纹16的第一增材制造部件10、安装在嵌入螺纹16中的钢丝螺套30、具有通孔42的第二部件40以及连接这两个部件的螺钉s组成。优选地,螺钉s具有螺钉头和螺杆,其中螺杆穿过第二部件40的通孔42,螺杆的螺纹通过设置在嵌入螺纹16中的钢丝螺套30与第一增材制造部件10螺合连接在一起。

[0190]

根据本发明的一优选实施例,外螺纹包括螺钉s的螺杆的大径d;嵌入螺纹16包括小径d

1hc

,其中d

1hc

≥d+0.46

×

p。此外优选的是,对于嵌入螺纹16的牙侧角α,其角度范围为80

°

》α》60

°

。

[0191]

需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但是,本技术可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本技术内容的额外限制,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本技术说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1