一种内倒扣对向抽芯管件模具、工作方法、及加工系统

本发明涉及管件模具,具体涉及一种内倒扣对向抽芯管件模具、工作方法、及加工系统。

背景技术:

1、采用塑料模具生产塑料产品,如塑料管件,特别是扩口管件,脱模时,首先需要对扩口处进行抽芯脱模后,才能由模具顶出机构将扩口管件本体顶出模具外。管件的接口内壁上设置倒扣,那么一次性实现接口、倒扣抽芯就更加困难。

2、但在实际使用中,由于倒扣的设置,滑槽斜滑的斜度大,用于斜滑的弹簧需要承受很大的斜滑压力,容易使弹簧的使用寿命缩短,需要正常更换,模具停机拆装麻烦,影响生产效率,增加设备投资成本。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的滑槽斜滑的斜度大,用于斜滑的弹簧需要承受很大的斜滑压力,容易使弹簧的使用寿命缩短,需要正常更换,模具停机拆装麻烦,影响生产效率,增加设备投资成本的问题,从而提供一种内倒扣对向抽芯管件模具、工作方法、及加工系统。

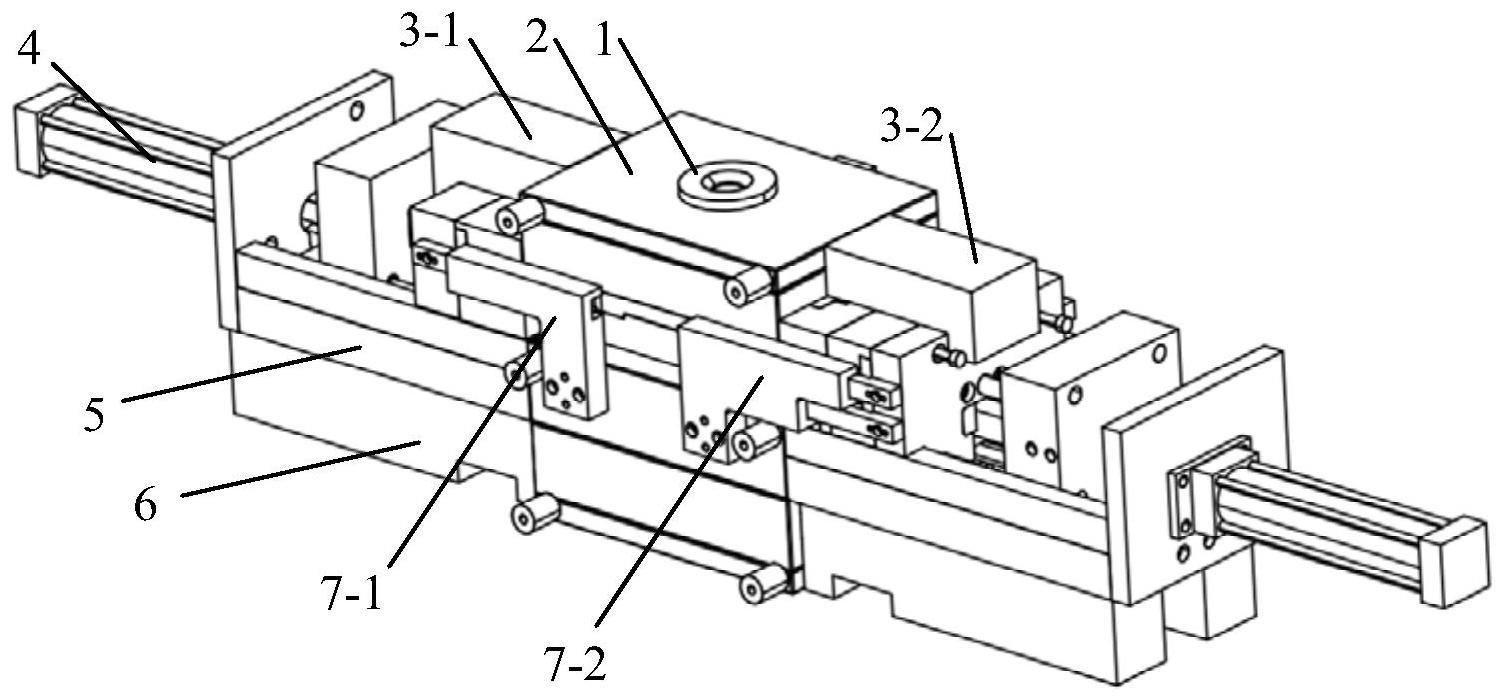

2、为了解决上述技术问题,本发明提供了一种内倒扣对向抽芯管件模具,包括:模脚,设有底板;定模仁,设于所述底板上,所述定模仁与所述底板之间设有型腔,所述定模仁的顶部设有定模板和面板,所述面板上设有浇口套,所述浇口套与所述型腔连通;径向抽芯总成,设于所述底座的两侧,且插入至所述型腔内,且所述径向抽芯总成沿所述底板的延伸方向做往复运动,所述径向抽芯总成包括:第一油缸和第一固定板,所述第一固定板套设于所述第一油缸上,且在所述第一固定板远离所述第一油缸的一端设有第一滑块固定板和第一入子导向座;第一定距螺杆,设于所述第一固定板和第一滑块固定板之间,所述第一定距螺杆用于调节所述第一固定板和第一滑块固定板之间的移动距离;第一芯轴,一端设于所述第一固定板上,另一端贯穿所述第一滑块固定板和第一入子导向座,且在所述第一芯轴远离所述第一固定板的一端设有第一入子,所述第一入子与第一入子导向座固定连接。

3、在一些可选的实施例中,所述第一入子的内壁上燕尾槽,一端设有t型滑块,所述燕尾槽卡接至所述第一芯轴上,所述t型滑块插入至所述t型滑槽内,所述t型滑槽设于所述第一入子导向座内。

4、在一些可选的实施例中,所述第一滑块固定板与所述第一入子导向座的侧壁上设有第一导向杆,所述第一导向杆限制所述第一滑块固定板与所述第一入子导向座的滑动方向。

5、在一些可选的实施例中,还包括正交抽芯总成,所述正交抽芯总成包括:第二油缸和第二固定板,所述第二固定板套设于所述第二油缸上,且在所述第二固定板远离所述第二油缸的一端设有第二滑块固定板和第二入子导向座、以及第三入子导向座;第二定距螺杆,设于所述第二固定板和第二滑块固定板之间,所述第二定距螺杆用于调节所述第二固定板和第二滑块固定板之间的移动距离;第二芯轴,一端设于所述第二固定板上,另一端贯穿所述第二滑块固定板和第二入子导向座,且在所述第二芯轴远离所述第二固定板的一端设有第二入子和第三入子,所述第二入子与第二入子导向座固定连接,所述第三入子与第三入子导向座固定连接。

6、在一些可选的实施例中,所述第二滑块固定板与所述第二导向座的侧壁上设有第二导向杆,所述第二导向杆限制所述第二滑块固定板与所述第二导向座的滑动方向;所述第二滑块固定板与所述第三导向座的侧壁上设有第三导向杆,所述第三导向杆限制所述第二滑块固定板与所述第三导向座的滑动方向。

7、在一些可选的实施例中,还包括:第一抽芯导向板和第二抽芯导向板,均设于所述底座上,所述第一抽芯导向板套设于所述第一导向杆上,所述第二抽芯导向板套设于所述第二导向杆和第三导向杆上。

8、在一些可选的实施例中,还包括:第一成型保持架和第二成型保持架,所述第一成型保持架和第二成型保持架设于所述面板的两侧。

9、在一些可选的实施例中,所述第一固定板和第二固定板上设有冷却水口,所述冷却水口与第一芯轴和第二芯轴连通。

10、本发明还提供了一种内倒扣对向抽芯管件模具的工作方法,其特征在于,包括:径向抽芯总成和正交抽芯总成设于底座的两侧,并插入至定模仁与底座之间的型腔内,将材料注入浇口套内,通过第一入子和第二入子、以及第三入子对材料进行成型,并形成制品,制品成型后第一油缸向底座的一侧运动,从而带动第一固定板后退,由于第一定距螺杆的设置,因此,第一固定板带动第一芯轴可以先移动一定的距离,直至第一定距螺杆和第一入子导向座后退,使得第一芯轴和第一入子抽出制品的一端;正交抽芯总成与径向抽芯总成为共同运动,正交抽芯总成内的第二油缸向底座的另一侧运动,从而带动第二固定板后退,由于第二定距螺杆的设置,因此,第二固定板带动第二芯轴可以先移动一定的距离,直至第二定距螺杆和第二入子导向座共同后退,进一步通过第二导向杆和第三导向杆带动第三入子导向座后退,从而使得第一芯轴和第二入子、第三入子顺序抽出制品的另一端。

11、本发明还提供了一种内倒扣对向抽芯管件加工系统,包括内倒扣对向抽芯管件模具。

12、本发明技术方案,具有如下优点:

13、1.本发明提供的内倒扣对向抽芯管件模具,包括:模脚,设有底板;定模仁,设于所述底板上,所述定模仁与所述底板之间设有型腔,所述定模仁的顶部设有定模板和面板,所述面板上设有浇口套,所述浇口套与所述型腔连通;径向抽芯总成,设于所述底座的两侧,且插入至所述型腔内,且所述径向抽芯总成沿所述底板的延伸方向做往复运动,所述径向抽芯总成包括:第一油缸和第一固定板,所述第一固定板套设于所述第一油缸上,且在所述第一固定板远离所述第一油缸的一端设有第一滑块固定板和第一入子导向座;第一定距螺杆,设于所述第一固定板和第一滑块固定板之间,所述第一定距螺杆用于调节所述第一固定板和第一滑块固定板之间的移动距离;第一芯轴,一端设于所述第一固定板上,另一端贯穿所述第一滑块固定板和第一入子导向座,且在所述第一芯轴远离所述第一固定板的一端设有第一入子,所述第一入子与第一入子导向座固定连接。

14、该内倒扣对向抽芯管件模具,通过正交抽芯总成与径向抽芯总成的设置,并且,正交抽芯总成为一次抽芯,径向抽芯总成为二次抽芯,从而实现了制品的快速拿出;同时,正交抽芯总成和径向抽芯总成的结构较为简单,使用也较为便利,只需要通过两个油缸的带动下,进行顺次运作即可,避免了模具停机拆装的麻烦,提高了声场效率,减小了设备的投资成本。

15、2.本发明提供的内倒扣对向抽芯管件模具,所述第一滑块固定板与所述第一入子导向座的侧壁上设有第一导向杆,所述第一导向杆限制所述第一滑块固定板与所述第一入子导向座的滑动方向。通过第一导向杆的设置,使得第一滑块固定板和第一入子导向座的运动方向,只能朝向第一油缸的方向,避免出现反向滑移的情况。

16、3.本发明提供的内倒扣对向抽芯管件模具,还包括:第一成型保持架和第二成型保持架,所述第一成型保持架和第二成型保持架设于所述面板的两侧;由于径向抽芯总成和正交抽芯总成的结构较为复杂,即使第一油缸和第二油缸动作到位后,第一入子和第二入子、以及第三入子仍可能没有到位,第一成型保持架和第二成型保持架有效的消除了间隙,避免了系统性误差。

17、4.本发明提供的内倒扣对向抽芯管件模具,所述第一固定板和第二固定板上设有冷却水口,所述冷却水口与第一芯轴和第二芯轴连通;实现了冷却水贯穿该内倒扣对向抽芯管件模具,即实现了该内倒扣对向抽芯管件模具工作过程的冷却,在使用后,冷却水可以通过冷却水排出。

18、提供

技术实现要素:

部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

- 还没有人留言评论。精彩留言会获得点赞!