辅助芯轴的制作方法及碳纤维制品的制作方法与流程

1.本发明涉及碳纤维成型领域,尤其涉及一种辅助芯轴的制作方法及碳纤维制品的制作方法。

背景技术:

2.碳纤维作为新型材料,使用其制作的制品由于重量轻、强度高,因此受到了人们普遍的欢迎,在自行车车架、电动车车架等这些制品中应用碳纤维材料进行制作更是非常普遍。

3.对于早期的自行车车架的管件连接区域,用硅胶做成仿管件连接区域的辅助芯轴,先在硅胶辅助芯轴上贴碳纤维料,做出仿管件连接区域的预型体,贴完将硅胶芯轴拔出,下次重复利用,该方法的优点就是硅胶芯轴可重复利用,缺点是硅胶芯轴拔出之后,因为碳纤维料是软的,放置时间久后或受到外力挤压容易变形,同时预型体成型固化后容易产生折痕等品质不良。

技术实现要素:

4.本发明的目的在于提供一种辅助芯轴的制作方法及碳纤维制品的制作方法,避免碳纤维制品放置时间久后或受到外力挤压容易变形以及预型体成型固化后容易产生折痕等品质不良的问题。

5.为了实现上述目的,第一方面,本发明提供的一种辅助芯轴的制作方法,所述辅助芯轴用于碳纤维制品,所述制作方法包括如下步骤:制作芯轴胚件,所述芯轴胚件对应碳纤维制品的形状、尺寸设置,且芯轴胚件的尺寸相对于碳纤维制品的尺寸具有预设余量;在所述芯轴胚件的外表面贴附不粘膜,所述不粘膜将所述芯轴胚件完全包裹;在所述不粘膜的外表面贴附玻璃纤维布,所述玻璃纤维布将所述不粘膜完全包裹;采用紧固件缠绕所述玻璃纤维布以将玻璃纤维布压紧在所述芯轴胚件上;将缠绕有所述紧固件的芯轴胚件进行烘烤以使得所述玻璃纤维布定型;去除所述紧固件;取出所述芯轴胚件以形成中空的所述辅助芯轴。

6.优选地,取出所述芯轴胚件以形成中空的所述辅助芯轴步骤包括:沿固化成型的玻璃纤维布的外轮廓割开所述玻璃纤维布以及不粘膜以露出所述芯轴胚件;取出所述芯轴胚件。

7.优选地,取出所述芯轴胚件步骤之后还包括:取出不粘膜以形成仅包含玻璃纤维布的辅助芯轴。

8.优选地,所述碳纤维制品为碳纤维自行车的碳纤维前叉,所述芯轴胚件包括竖管胚件以及沿竖管胚件向两侧延伸的左叉骨胚件以及右叉骨胚件,所述预设余量包括周向余量,所述竖管胚件的长度、左叉骨胚件的长度以及右叉骨胚件的长度均大于等于碳纤维制品对应部分的长度;所述竖管胚件在周向上的尺寸、左叉骨胚件在周向上的尺寸以及右叉骨胚件在周向上的尺寸均小于碳纤维制品对应部分的周向尺寸以形成所述周向余量,所述

竖管胚件在周向上的周向余量、所述左叉骨胚件在周向上的周向余量以及所述右叉骨胚件在周向上的周向余量均为大于等于1.5毫米且小于等于3毫米。

9.优选地,所述烘烤温度为150

°±5°

,烘烤时间为1小时。

10.优选地,所述玻璃纤维布的厚度为0.5毫米。

11.优选地,所述不粘膜为保鲜膜。

12.优选地,所述紧固件为oop绑带或收缩膜。

13.第二方面,本发明还提供一种碳纤维制品的制作方法,包括如下步骤:提供风管;将所述风管设于由上述第一方面的辅助芯轴的制作方法制作的中空的辅助芯轴中;在辅助芯轴上贴合碳纤维料制成碳纤维制品的预型体;将所述辅助芯轴及所述预型体放置于模具中,加热模具并在风管中通入一定压力的气体以使得所述预型体固化成型;取出所述风管以形成集辅助芯轴和固化后的预型体为一体的碳纤维制品。

14.优选地,所述辅助芯轴具有沿外轮廓割开以将芯轴胚件取出而形成的开口,将所述风管设于由上述第一方面的辅助芯轴的制作方法制作的中空的辅助芯轴中包括:将所述风管从所述开口处置于中空的辅助芯轴中;将所述开口采用胶带进行粘合。

15.与现有技术相比,本发明辅助芯轴的制作方法首先通过制作预设尺寸和形状的芯轴胚件,并在芯轴胚件上依次贴附不粘膜和玻璃纤维布并最终形成固定形状的辅助芯轴,采用该辅助芯轴制作的碳纤维制品由于有辅助芯轴的支撑,放置时间久后或受到外力挤压也不容易变形,同时碳纤维制品的预型体成型固化后也不容易有折痕等品质不良问题。

附图说明

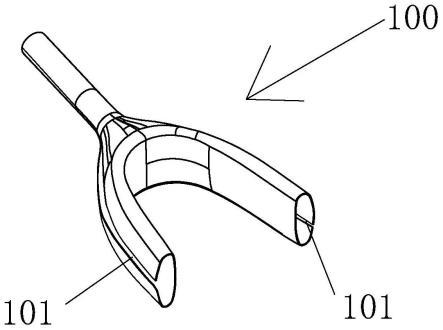

16.图1为本发明实施例芯轴胚件的结构图。

17.图2为本发明实施例在芯轴胚件上形成辅助芯轴后的结构图。

18.图3为本发明实施例在将辅助芯轴割开取出芯轴胚件时的割开轨迹示意图。

19.图4为本发明实施例将辅助芯轴割开取出芯轴胚件后的辅助芯轴的结构示意图。

20.图5为本发明实施例另一种具体实施方式中在将辅助芯轴割开取出芯轴胚件时的割开轨迹示意图。

21.图6为本发明实施例将辅助芯轴的结构图。

具体实施方式

22.为详细说明本发明的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

23.如图1至图6所示,本发明提供一种辅助芯轴的制作方法,辅助芯轴100用于碳纤维制品,制作方法包括如下步骤:

24.s1、制作芯轴胚件10,芯轴胚件10对应碳纤维制品的形状、尺寸设置,且芯轴胚件10的尺寸相对于碳纤维制品的尺寸具有预设余量;具体的,芯轴胚件10为铝制品、钢制品,甚至也可以树脂制品,只要是能够耐受150度以上的高温并能提供一定支撑力的材质均可以,芯轴胚件10的形状对应碳纤维制品的形状和尺寸设置,例如,当碳纤维制品为碳纤维自行车的碳纤维前叉时,芯轴胚件10的形状也是碳纤维前叉的形状,芯轴胚件10包括竖管胚件1以及沿竖管胚件1向两侧延伸的左叉骨胚件2以及右叉骨胚件3,如图1所示,只是在长度

方向a和周向b具有预设余量以进行后续工艺加工,最终达到所需尺寸的碳纤维制品。

25.s2、在芯轴胚件10的外表面贴附不粘膜,不粘膜将芯轴胚件10完全包裹;具体的,不粘膜与芯轴胚件10不粘接,与步骤s3中的玻璃纤维布也可以不粘接,这样有效隔绝了玻璃纤维布和芯轴胚件10,可以很容易地将玻璃纤维布与芯轴胚件10剥离,不粘膜的材质可以根据实际需要进行选取,例如为保鲜膜等,贴附不粘膜时,只需贴附一层即可,并应尽可能保证不粘膜平顺并紧贴于芯轴胚件10上。

26.s3、在不粘膜的外表面贴附玻璃纤维布,玻璃纤维布将不粘膜完全包裹;具体的,可以根据实际需要选取合适厚度的玻璃纤维布,当需要较厚尺寸的玻璃纤维布时,也可以提前将玻璃纤维布进行折叠后再贴附,在贴附玻璃纤维布时,只需贴附一层即可,并应尽可能保证玻璃纤维布平顺并紧贴于不粘膜上。

27.s4、采用紧固件缠绕玻璃纤维布以将玻璃纤维布压紧在芯轴胚件10上;具体的,采用绑带或收缩膜等紧固件缠绕玻璃纤维布以固定玻璃纤维布的形状,并在步骤s5的烘烤过程中一直保持玻璃纤维布的形状固定。

28.s5、将缠绕有紧固件的芯轴胚件10进行烘烤以使得玻璃纤维布定型,参考图2所示;具体的,将缠绕有紧固件的芯轴胚件10摆放于烘烤炉中进行烘烤,可以根据玻璃纤维布的厚度,大小确定烘烤的时间和温度,当碳纤维制品为碳纤维自行车的碳纤维前叉时,烘烤温度为150

°±5°

,烘烤时间为1小时。当为其它碳纤维制品时,烘烤温度和烘烤时间可以适当调整,也可以通过实验测试确定所需的烘烤温度和烘烤时间。

29.s6、去除紧固件;具体的,可以采用刀片割开所述紧固件,然后手动撕除即可。

30.s7、取出芯轴胚件10以形成中空的辅助芯轴100,参考图6所示。具体的,将芯轴胚件10取出后,辅助芯轴100经过烘烤已经定型且具有一定的强度,可以起到支撑作用,以便于在辅助芯轴100上贴附碳纤维料支撑碳纤维制品。

31.本发明实施例辅助芯轴100的制作方法首先通过制作预设尺寸和形状的芯轴胚件10,并在芯轴胚件10上依次贴附不粘膜和玻璃纤维布并最终形成固定形状的辅助芯轴100,采用该辅助芯轴100制作的碳纤维制品由于有辅助芯轴100的支撑,放置时间久后或受到外力挤压也不容易变形,同时碳纤维制品的预型体成型固化后也不容易有折痕等品质不良问题。

32.本发明实施例中,步骤s7,取出芯轴胚件10以形成中空的辅助芯轴100,包括:

33.s71、沿固化成型的玻璃纤维布的外轮廓割开玻璃纤维布以及不粘膜以露出芯轴胚件10;具体的,只需要沿玻璃纤维布的外轮廓割开部分开口能够取出芯轴胚件10即可,如图3所示,当碳纤维制品为碳纤维前叉时,可以沿着c线和d线进行割开,由于玻璃纤维布具有韧性,开口部分可以打开,从而可以直接取出芯轴胚件10。

34.s72、取出芯轴胚件10。

35.当然,在本发明实施例另一些具体实施方式中,如图5所示,也可以沿着e线对玻璃纤维布进行切割,并将芯轴胚件10沿f方向抽出,另外也可以将芯轴胚件10设计成可拆卸的结构,只要从固化成型的玻璃纤维布的端口分段抽取芯轴胚件10即可,无需切割。

36.本发明实施例中,步骤s72,取出芯轴胚件10步骤之后还包括:

37.s73、取出不粘膜以形成仅包含玻璃纤维布的辅助芯轴100。具体的,取出不粘膜以使得辅助芯轴100的重量更轻,当然也可以不取出不粘膜,因为一般不粘膜的质量较轻,对

辅助芯轴100的重量影响不大,且可以简化工艺。

38.本发明实施例对于切割碳纤维布取出芯轴胚件10的情况,如图4所示,该碳纤维布可以在开口101处采用胶带进行粘合保存,胶带为耐受150度高温的透明胶带或双面胶带,也可以先不进行粘合,在需要使用该辅助芯轴100时,再进行粘合。

39.本发明实施例中,如图1所示,碳纤维制品为碳纤维自行车的碳纤维前叉,芯轴胚件10包括竖管胚件1以及沿竖管胚件1向两侧延伸的左叉骨胚件2以及右叉骨胚件3,预设余量包括周向余量,竖管胚件1的长度、左叉骨胚件2的长度以及右叉骨胚件3的长度均大于等于碳纤维制品对应部分的长度;竖管胚件1在周向b上的尺寸、左叉骨胚件2在周向b上的尺寸以及右叉骨胚件3在周向b上的尺寸均小于碳纤维制品对应部分的周向上的尺寸以形成周向余量,竖管胚件1在周向b上的周向余量、左叉骨胚件2在周向b上的周向余量以及右叉骨胚件3在周向b上的周向余量均为大于等于1.5毫米且小于等于3毫米。具体的,由于辅助芯轴100用于制作碳纤维制品,因此,辅助芯轴100的周向b上的尺寸要在碳纤维制品周向b上的尺寸的基础上缩小以留有余量贴附碳纤维料,而辅助芯轴100又是在芯轴胚件10上制成的,因此,芯轴胚件10在周向b上的尺寸相对于辅助芯轴100在周向b上的尺寸还要缩小以留有余量,对于碳纤维前叉来说,竖管胚件1的长度、左叉骨胚件2的长度以及右叉骨胚件3的长度均大于等于碳纤维制品对应部分的长度,实际操作过程中,一般会将芯轴胚件10做的更长,例如,竖管胚件1的长度相比于碳纤维前叉的竖管长度大于2毫米,左叉骨胚件2的长度以及右叉骨胚件3的长度相比于碳纤维前叉的左叉骨的长度以及右叉骨的长度均大于2毫米,以保证制作的辅助芯轴100较长一些,后续可以根据实际需要进行修剪,竖管胚件1在周向上的周向余量、左叉骨胚件2在周向上的周向余量以及右叉骨胚件3在周向上的周向余量均为大于等于1.5毫米且小于等于3毫米,即芯轴胚件10需要在所要制得碳纤维前叉的基础上沿周向内缩上述的周向余量。

40.本发明实施例中,玻璃纤维布的厚度为0.5毫米,具体厚度可以根据实际需要选取,不粘膜为保鲜膜,当然只要是能够耐受150度高温且不粘的较轻的柔性材料均可以,例如还可以为碳纤维布。本发明实施例中,紧固件为oop绑带,oop绑带能够耐受150度高温,在一些其它实施例中,紧固件还可以为能够耐受150度高温的收缩膜等。玻璃纤维布、保鲜膜、oop绑带均质量较轻且成本低,由它们制得的辅助芯轴100可以控制在1~2元每个,该辅助芯轴可以留在碳纤维制品中,非常适于大规模量产使用。

41.以上是对本发明实施例提供的一种辅助芯轴100的制作方法的具体描述,下面结合图1至图6详细说明本发明实施例提供的一种碳纤维制品的制作方法。

42.本发明实施例还提供一种碳纤维制品的制作方法,包括如下步骤:

43.s10、提供风管;风管用于提供风压以在预型体成型时提供压力帮助成型。

44.s20、将风管设于由上述辅助芯轴100的制作方法制作的中空的辅助芯轴100中;具体的,可以是将风管穿设于辅助芯轴100中。

45.s30、在辅助芯轴100上贴合碳纤维料制成碳纤维制品的预型体;具体的,可以直接将碳纤维料平顺、紧贴地贴附于具有一定支撑强度的辅助芯轴100上。

46.s40、将辅助芯轴100及预型体放置于模具中,加热模具并在风管中通入一定压力的气体以使得预型体固化成型;具体的,模具的加热温度为150

°

,风压为200psi。

47.s50、取出风管以形成集辅助芯轴100和固化后的预型体为一体的碳纤维制品。

48.本发明实施例辅助芯轴100的制作方法通过在辅助芯轴100上贴附碳纤维料并固化形成辅助芯轴100和固化后的预型体为一体的碳纤维制品,由于有辅助芯轴100的支撑,放置时间久后或受到外力挤压也不容易变形,同时碳纤维制品的预型体成型固化后也不容易有折痕等品质不良问题。

49.本发明实施例中,步骤s20、辅助芯轴100具有沿外轮廓割开以将芯轴胚件10取出而形成的开口101,将风管设于由上述辅助芯轴100的制作方法制作的中空的辅助芯轴100中包括:

50.s201、将风管从开口101处置于中空的辅助芯轴100中。

51.s202、将开口101采用胶带进行粘合,粘合后的辅助芯轴100的结构参考图6所示。具体的,胶带为耐受150度高温的透明胶带或双面胶带。

52.以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1