胎面硫化机的制作方法

本发明涉及轮胎生产设备领域,具体而言,涉及一种胎面硫化机。

背景技术:

1、目前国内外的环形胎面硫化机为卧式机型,主轴方向与水平面平行,整个机身需安装于水平面上,胎面水平放入模具内,硫化结束后胎面水平取出。主机基本分为内模组件和活络模组件,分别由张力缸控制内模中的内模块径向运动,由开合模液压缸控制活络模中的外模块径向运动,实现模具开合。

2、由于环形胎面卧式硫化机的机身为卧式机构,为了装卸胎面方便,整机大多安装与地面上,这需要占据较大的车间场地。其加热方式为电热棒直接加热内外模块,无导热介质,容易造成导热不均匀,硫化温度不均衡,硫化效果差,影响胎面硫化质量。内模组件中的内模块由张力缸驱动径向运动,这种结构较为复杂,加工及装配要求高,易损坏,维修成本好。活络模组件中的外模块有开合模油缸控制进行径向运动,需要给开合模液压缸留出足够的径向行程空间,增加了活络模的外形尺寸,增加了制造成本。卧式结构,机械手放取胎面不方便。

3、因此,现有技术中存在胎面硫化机使用性能差的问题。

技术实现思路

1、本发明的主要目的在于提供一种胎面硫化机,以解决现有技术中胎面硫化机使用性能差的问题。

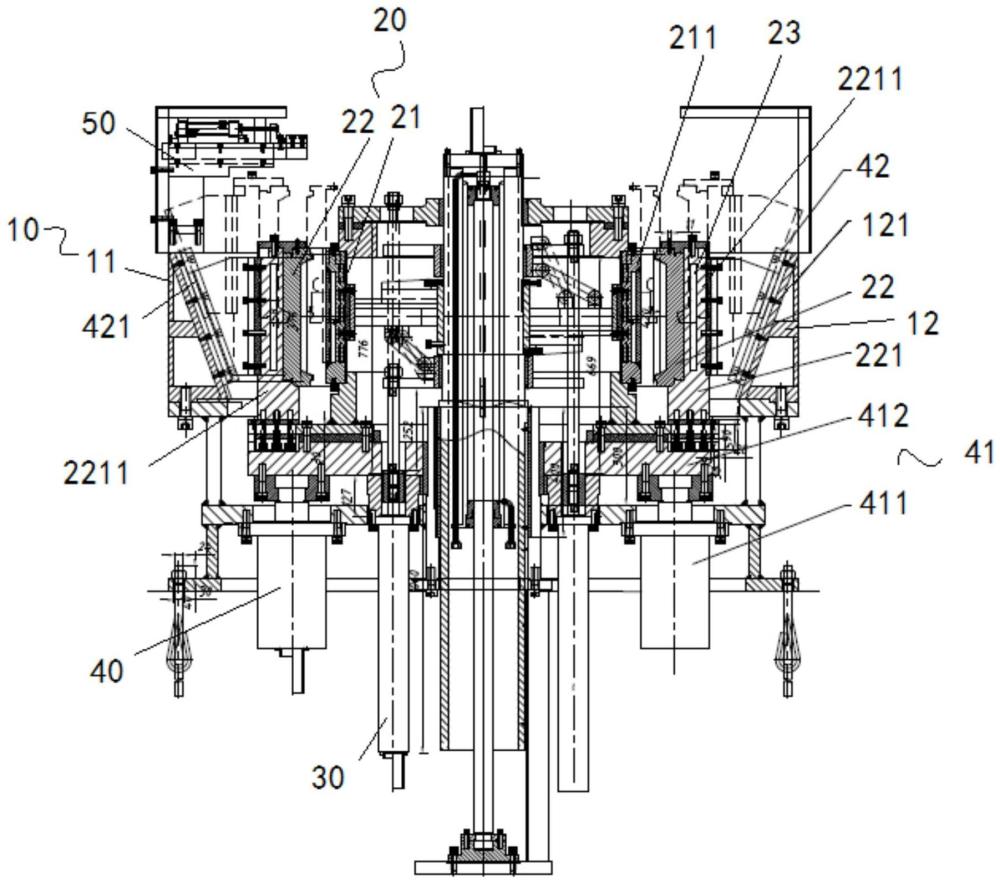

2、为了实现上述目的,根据本发明的一个方面,提供了一种胎面硫化机,包括壳体组件,壳体组件的顶端具有硫化开口,胎面硫化机还包括设置在壳体组件上的:电加热机构,电加热机构具有开模位置和合模位置,电加热机构包括内加热结构和外加热结构,内加热结构和外加热结构之间形成用于硫化轮胎的加热空间,内加热结构的至少一部分和外加热结构的至少一部分分别设置在壳体组件的内部;内膜驱动机构,内膜驱动机构与内加热结构驱动连接并驱动内加热结构沿竖直方向和水平方向运动;活络模驱动组件,活络模驱动组件与外加热结构驱动连接并驱动外加热结构沿竖直方向和水平方向运动;当电加热机构由开模位置切换至合模位置时,内膜驱动机构驱动内加热结构沿半径增大的方向运动同时驱动内加热结构沿朝向壳体组件的底端的方向运动,活络模驱动组件驱动外加热结构沿半径减小的方向运动同时驱动外加热结构沿朝向壳体组件的底端的方向运动,且加热空间变小;当电加热机构由合模位置切换至开模位置时,内膜驱动机构驱动内加热结构沿半径减小的方向运动同时驱动内加热结构沿朝向壳体组件的顶端的方向运动,活络模驱动组件驱动外加热结构沿半径增大的方向运动同时驱动外加热结构沿朝向壳体组件的顶端的方向运动,且加热空间变大。

3、进一步地,内加热结构具有环形的加热外表面;外加热结构对应加热外表面具有环形的加热内表面,加热外表面和加热内表面之间形成加热空间,内加热结构的内部和外加热结构的内部分别具有至少一个加热腔,加热腔的内部容置有导热油,每个加热腔内分别设置有至少一个用于加热导热油的加热棒。

4、进一步地,内加热结构包括多个加热内模块,多个加热内模块分别与内膜驱动机构连接,每个加热内模块具有至少一个加热腔,且多个加热内模块绕内膜驱动机构的周向设置并围成加热外表面;外加热结构包括多个加热外模块,多个加热外模块分别与活络模驱动组件连接,每个加热外模块具有至少一个加热腔,且多个加热外模块围成加热内表面。

5、进一步地,加热外模块包括:弓形座,弓形座具有加热腔,且弓形座与活络模驱动组件连接;活络模,活络模可拆卸地设置在弓形座朝向内加热结构的一侧。

6、进一步地,内膜驱动机构包括内膜轴向伸缩组件和内膜径向伸缩组件,内膜径向伸缩组件套设在内膜轴向伸缩组件上,内加热结构与内膜径向伸缩组件连接,内膜径向伸缩组件包括:第一驱动部,第一驱动部设置在壳体组件上;第一拉盘;第一连杆,第一连杆与第一拉盘连接第二拉盘;第二连杆,第二连杆与第二拉盘连接,且第一连杆和第二连杆相互平行,第一拉盘和第二拉盘相互平行并沿第一连杆的轴向间隔设置,且第一驱动部分别与第一连杆和第二连杆驱动连接并通过第一连杆和第二连杆驱动第一拉盘和第二拉盘沿相互靠近或者相互远离的方向运动;推拉杆,推拉杆与加热内模块的数量相同且一一对应,推拉杆分为两组,相邻的两个加热内模块分别与不同组的推拉杆连接,其中一组推拉杆与第一拉盘连接,另一组推拉杆与第二拉盘连接,且推拉杆与水平方向之间具有夹角。

7、进一步地,壳体组件包括外圈和导向结构,外圈具有硫化开口,且导向结构设置在外圈的内侧壁上并具有朝向外圈的中心轴设置的第一导向斜面,第一导向斜面与中心轴之间具有夹角,活络模驱动组件设置在导向结构靠近胎面硫化机的中心轴的一侧,活络模驱动组件包括:第二驱动部,第二驱动部设置在壳体组件上,第二驱动部的至少一部分能够相对壳体组件沿中心轴的轴向运动,且在沿远离第二驱动部的方向上第一导向斜面到中心轴的距离逐渐增大;活络模安装结构,活络模安装结构为多个并与多个加热外模块一一对应,加热外模块设置在对应的活络模安装结构上,活络模安装结构的至少一部分设置在第二驱动部上,且活络模安装结构具有与第一导向斜面配合的第二导向斜面,以使活络模安装结构能够沿第一导向斜面运动。

8、进一步地,第二驱动部包括:轴向驱动油缸,轴向驱动油缸设置在壳体组件上;托板,轴向驱动油缸与托板驱动连接并驱动托板沿中心轴的轴向运动,活络模安装结构设置在托板上并能够相对托板运动。

9、进一步地,托板与活络模安装结构接触的一侧的平面与中心轴的径向平行,且托板对应多个活络模安装结构具有多个沿中心轴的径向延伸的第一导向槽,活络模安装结构具有与第一导向槽配合的第一导向凸起,以使活络模安装结构能够沿第一导向槽运动。

10、进一步地,胎面硫化机还包括胎面装卸自动定位机构,胎面装卸自动定位机构包括:第三驱动部,第三驱动部设置在壳体组件的外圈上;定位模块,定位模块为多个,多个定位模块分别与第三驱动部连接,且多个定位模块绕外圈的中心间隔设置并围成环形的定位空间,且定位模块具有伸出位置和收缩位置,当第三驱动部驱动定位模块由收缩位置切换至伸出位置时,定位空间的直径减小。

11、进一步地,胎面硫化机还包括位置传感器,位置传感器设置在内膜驱动机构上,位置传感器与胎面装卸自动定位机构的控制器信号连接。

12、应用本发明的技术方案,本技术中的胎面硫化机包括壳体组件,壳体组件的顶端具有硫化开口,胎面硫化机还包括设置在壳体组件上的电加热机构,电加热机构具有开模位置和合模位置,电加热机构包括内加热结构和外加热结构、内膜驱动机构以及活络模驱动组件。内加热结构和外加热结构之间形成用于硫化轮胎的加热空间,内加热结构的至少一部分和外加热结构的至少一部分分别设置在壳体组件的内部;内膜驱动机构与内加热结构驱动连接并驱动内加热结构沿竖直方向和水平方向运动;活络模驱动组件与外加热结构驱动连接并驱动外加热结构沿竖直方向和水平方向运动;当电加热机构由开模位置切换至合模位置时,内膜驱动机构驱动内加热结构沿半径增大的方向运动同时驱动内加热结构沿朝向壳体组件的底端的方向运动,活络模驱动组件驱动外加热结构沿半径减小的方向运动同时驱动外加热结构沿朝向壳体组件的底端的方向运动,且加热空间变小;当电加热机构由合模位置切换至开模位置时,内膜驱动机构驱动内加热结构沿半径减小的方向运动同时驱动内加热结构沿朝向壳体组件的顶端的方向运动,活络模驱动组件驱动外加热结构沿半径增大的方向运动同时驱动外加热结构沿朝向壳体组件的顶端的方向运动,且加热空间变大。

13、使用本技术中的胎面硫化机时,由于电加热机构具有开模位置和合模位置,所以通过电加热机构在开模位置和合模位置之间的切换能够实现将待硫化的胎体放置在内加热结构和外加热结构之间或者将硫化完成的胎体从内加热结构和外加热结构之间取出。并且由于胎面硫化机还具有内膜驱动机构和活络模驱动组件,所以电加热机构能够在内膜驱动机构和活络模驱动组件的作用下在开模位置和合模位置之间进行切换。因此,本技术中的胎面硫化机有效地解决了现有技术中胎面硫化机使用性能差的问题。

- 还没有人留言评论。精彩留言会获得点赞!