一种基于4D打印的复合材料螺旋弹簧内模的制备方法

一种基于4d打印的复合材料螺旋弹簧内模的制备方法

【技术领域】

1.本发明涉及一种模具的制备方法,具体涉及一种基于4d打印的复合材料螺旋弹簧内模的制备方法,属于模具技术领域。

背景技术:

2.3d打印技术是于20世纪90年代被提出的一种快速成型技术。而随着3d打印技术和智能材料领域的发展,4d打印技术应运而生,为实现打印构件的智能化,降低设计复杂度等提供了新的解决思路。4d打印技术结合智能材料系统,在3d打印技术的基础上增加了时间维度,在外界条件发生特定的改变时,打印的物体会随着时间推移产生预先设计的形状变化或其它物理属性的改变,以达到智能化快速成型。

3.近年来,复合材料螺旋弹簧以其高比模量、高比强度、可设计性强、密度小、疲劳性能好、耐腐蚀等钢制弹簧无法比拟的优点,在汽车零部件中已经被广泛使用。但是由于螺旋弹簧呈现出螺旋阶梯式的形状,其制备的难度也大大提升了,尤其是纤维增强复合材料螺旋弹簧的成型及脱模是其制备的主要难题。每个弹簧的制备都需要熔化一个模具,成本较高,机械化程度低,很难达到复合材料螺旋弹簧的快速量产。

4.因此,为解决上述技术问题,确有必要提供一种创新的基于4d打印的复合材料螺旋弹簧内模的制备方法,以克服现有技术中的所述缺陷。

技术实现要素:

5.为解决上述问题,本发明的目的在于提供一种智能化,高效化的基于4d打印的复合材料螺旋弹簧内模的制备方法,其制得的内模能够方便螺旋弹簧的成型和脱模,且能够快速循环利用。

6.为实现上述目的,本发明采取的技术方案为:一种基于4d打印的复合材料螺旋弹簧内模的制备方法,其包括如下工艺步骤:

7.1),建立内模的三维模型:根据预设的变形过程及其功能,对三维模型划分区域,即模型划分成两部分,分别是端头部分及中部大直径部分;端头部分按圆截面方向由表而内划分为三个区域,分别是半透膜、热敏材料和水凝胶;

8.2),打印智能变形件:设置所述端头与中部大直径部分、三个区域的打印参数,以水凝胶为原材料,分别对端头部分及中间大直径部分进行4d打印;在端头圆截面与中部大直径圆截面打印一层仅能通过水分子的复合半透膜,作为第一道阀门;以热敏材料为原材料在半透膜往内的一层打印出第二道阀门;最后在除圆截面外的表面涂上一层保温防水材料;

9.3),在外部激励下,制备内模:设置一个盛有水且能均匀加热的容器,将打印出的智能变形件放入容器中直至吸水达到平衡,取出内模,用于螺旋弹簧成型;

10.4),通过盐水的外部激励进行脱模:将用于成型后的内模放入盛有盐水容器中,内模不断收缩,最终失水至小于螺旋弹簧最小直径且达到平衡,成功脱模。

11.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:所述步骤2)中,水凝胶具体为碳纳米管复合水凝胶;所述复合半透膜采用芳香族聚酰胺与醋酸纤维素复合而成的复合半透膜;所述热敏材料采用陶瓷。

12.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:所述步骤2)中,打印智能变形件时,按照以中心为原点、直径发散的方式,根据直径方向所需的长度调控水凝胶中亲水材料与疏水材料含量的比例,打印出小长管;其中,端头部分的亲水材料含量为a,中部大直径部分的亲水材料含量为b,亲水材料含量满足a/b=va/vb,va为端头部分体积,vb为中间大直径部分体积。

13.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:中部大直径部分的水凝胶中亲水材料含量大于端头部分,使接收水激励后,中间大直径部分膨胀大于端头部分。

14.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:所述步骤3)具体为:将智能变形件放入10

°

~50

°

范围之间的水中,热敏材料收缩,空隙出现,水凝胶吸水膨胀直到达到平衡;再将水温度慢慢升高至60度以上,直至热敏材料膨胀将空隙堵住。

15.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:步骤3)的内模取出后,继续将内模设置有陶瓷部分的截面烘烤20分钟,使陶瓷膨胀至完全堵住空隙。

16.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:将步骤3)制得的内模在除圆截面外的表面再涂上一层保温防水材料。

17.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:所述保温防水材料具体油毡或油毛毡。

18.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法进一步为:所述步骤4)中,盐水采用为质量分数为取值在10%~35%之间的nacl溶液,温度范围在10

°

~50

°

内。

19.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法还为:将脱模后的内模放入水容器中浸泡,进行步骤3),使内模又能用于螺旋弹簧的成型。

20.与现有技术相比,本发明具有如下有益效果:

21.1.本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法使用的碳纳米管复合水凝胶在拥有极佳的力学性能同时还具有很好的溶胀性能,在吸水后膨胀可用于螺旋弹簧的成型,当失水后收缩,可方便快速脱模。

22.2.本发明制得的内模能够快速循环利用,解决了现有技术做一个螺旋弹簧就要融化一个内模的问题,能够完全解决复合材料螺旋弹簧的量产问题。

【附图说明】

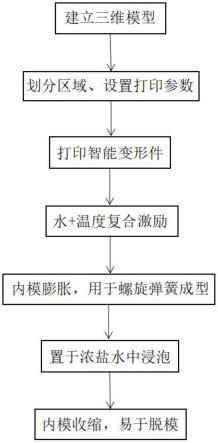

23.图1是本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法的流程示意图。

24.图2是本发明的复合材料螺旋弹簧内模的结构示意图。

25.图3是本发明的复合材料螺旋弹簧内模的剖面图。

26.图4是本发明步骤2)打印出来的智能变形件的示意图。

27.图5是本发明步骤2)的打印方式示意图。

28.图6是本发明步骤3)的内模上涂保温防水材料的区域示意图。

29.图7是本发明步骤3)的智能变形件在水与温度的复合激励下吸水达到平衡的示意

图。

30.图8是本发明步骤4)的智能变形件在盛有低温盐水的容器激励下达到平衡后的示意图。

31.图9是本发明的复合材料螺旋弹簧内模在外部激励下变形过程示意图。

【具体实施方式】

32.请参阅说明书附图1至附图9所示,本发明为一种基于4d打印的复合材料螺旋弹簧内模的制备方法。其中,复合材料螺旋弹簧内模是一个表面带螺旋凹槽形状的,由中间一个大圆柱与两端两个小圆柱组合而成的柱状体,其凹槽形状与螺旋弹簧的螺纹一致,可将螺旋弹簧按照凹槽形状缠绕在内膜上,用于螺旋弹簧成型。

33.所述基于4d打印的复合材料螺旋弹簧内模的制备方法包括如下工艺步骤:

34.1),建立内模的三维模型:根据预设的变形过程及其功能,对三维模型划分区域,即模型划分成两部分,分别是端头部分及中部大直径部分。端头部分按圆截面方向由表而内划分为三个区域,分别是半透膜1、热敏材料2和水凝胶3,如附图2和附图3所示。

35.2),打印智能变形件,如附图4所示:设置所述端头与中部大直径部分、三个区域的打印参数。以水凝胶3为原材料,分别对端头部分及中间大直径部分进行4d打印。所述水凝胶可采用碳纳米管复合水凝胶、互穿网络水凝胶、拓扑结构水凝胶、大分子微球复合水凝胶、或者纳米复合水凝胶。在本实施方式中,采用力学性能与溶胀性能较佳的碳纳米管复合水凝胶。

36.如图5所示,由于直径方向每个小长管内亲水材料含量与疏水材料含量比例决定了水凝胶沿直径方向膨胀的高度,因此,打印时,按照以中心为原点、直径发散的方式,根据直径方向所需的长度调控水凝胶中亲水材料与疏水材料含量的比例,打印出小长管。其中,端头部分的亲水材料含量为a,中部大直径部分的亲水材料含量为b,利用复合凝胶在直径方向上亲水材料含量的不同制造出由水调控的自变形装置,使得水凝胶只能按照所需长度的直径方向膨胀变大或者失水收缩。本实施方式中,亲水材料含量满足a/b=va/vb,va为端头部分体积,vb为中间大直径部分体积。中部大直径部分的水凝胶中亲水材料含量大于端头部分,使接收水激励后,中间大直径部分膨胀大于端头部分。

37.在端头圆截面与中部大直径圆截面打印一层仅能通过水分子而阻止盐分进入的复合半透膜1,作为第一道阀门。所述复合半透膜1采用芳香族聚酰胺与醋酸纤维素复合而成的复合半透膜,也可采用其他类型的仅能透过水分子的材料。

38.以热敏材料2为原材料在半透膜往内的一层打印出第二道阀门。所述热敏材料采用石英或陶瓷等热胀冷缩效应明显的材料,本实施方式中,热敏材料2采用陶瓷。当温度低于60

°

时,热敏材料2收缩,空隙4出现,水由外透过半透膜1流入,端头与中间部分水凝胶皆吸水膨胀,至预先所设计的形状达到平衡。当温度高于60

°

或者更高时,热敏材料膨胀,空隙4消失,阀门关闭。

39.最后在除圆截面外的表面涂上一层保温防水材料5。所述保温防水材料5具体油毡或油毛毡

40.3),在外部激励下,制备内模:设置一个盛有水且能均匀加热的容器,将打印出的智能变形件放入容器中直至吸水达到平衡(如附图7所示),取出内模,用于螺旋弹簧成型。

41.具体的说,将智能变形件放入10

°

~50

°

范围内的水中,热敏材料收缩,空隙出现,水凝胶吸水膨胀直到达到平衡;再将水温度慢慢升高至60

°

以上,直至热敏材料膨胀将空隙堵住。

42.进一步的,内模取出后,继续将内模设置有陶瓷部分的截面烘烤20分钟,使陶瓷膨胀至完全堵住空隙。并且,内模在除圆截面外的表面再涂上一层保温防水材料,如附图6所示,保证膨胀后的内模外表面皆涂上了防水保温涂料,防止水分流失,并保证水只能从圆截面流入。

43.4),通过盐水的外部激励进行脱模:将用于成型后的内模放入盛有盐水容器中,在本实施方式中,所述盐水采用为质量分数为取值在10%~35%之间的nacl溶液,温度范围在10

°

~50

°

内。内模不断收缩,最终失水至小于螺旋弹簧最小直径且达到平衡(如附图8所示),成功脱模。

44.将脱模后的内模放入水容器中浸泡,进行步骤3),使内模又能用于螺旋弹簧的成型,达到了循环利用的效果。

45.综上所述,本发明的基于4d打印的复合材料螺旋弹簧内模的制备方法利用半透膜的渗透原理以及热敏材料的热胀冷缩效应,对吸水或失水行为进行调控。建立模型,划分区域,设置参数后,按照以中心为原点按直径发散的方式打印,利用复合凝胶在直径方向上亲水材料含量的不同制造出由水调控的自变形装置,使得水凝胶根据所需长度按直径方向膨胀变大。将内模除四个圆截面的外表面刷上一层防水保温涂料,将变形件放入可变温度的水溶液中。如附图9所示,当温度低于60度时,热敏材料收缩,空隙出现,水凝胶吸水膨胀直到达到平衡。将温度慢慢升高至60度以上,直至热敏材料膨胀将空隙堵住,将其取出后再次防水保温用于螺旋弹簧成型。脱模时,将内模与绕在其上的螺旋弹簧置于低于60

°

浓盐水中,热敏材料收缩,空隙出现,水分由内模内部流向浓度高的盐容器中,内模失水收缩至小于端部螺旋弹簧直径后达到平衡,将螺旋弹簧取下,成功脱模。

46.以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1