挤出机及挤出加工方法

本申请涉及挤出机设备,尤其涉及一种挤出机及挤出加工方法。

背景技术:

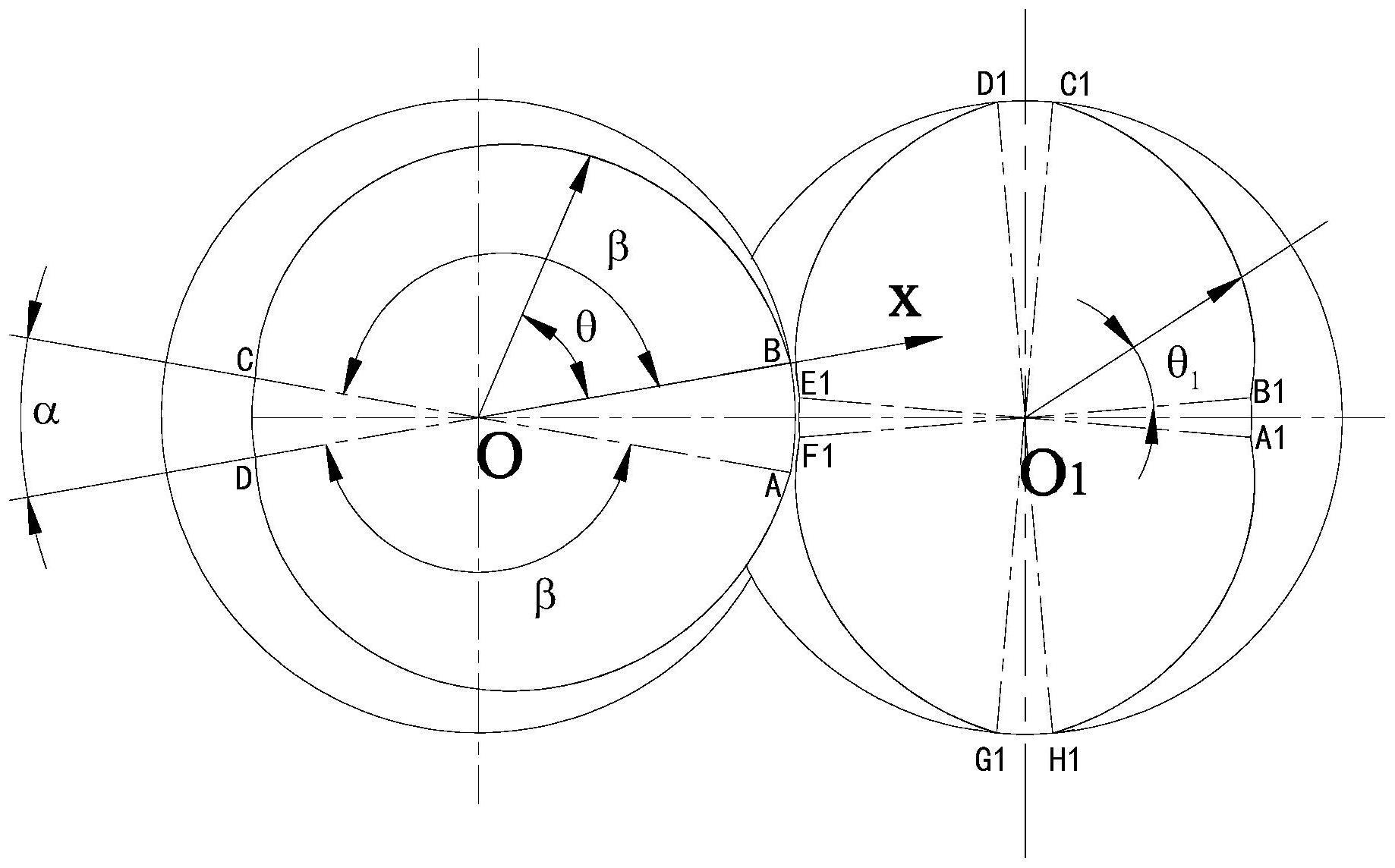

1、挤出机广泛应用于高分子材料、食品、医药、化工等领域,承担着物料的熔融、混炼及挤出加工任务。为了保证物料经历相似的加工历程,控制停留时间分布、防止物料过热降解,就要实现两根螺杆间自清洁功能,因此,两根螺杆造型要符合几何形状共轭要求。但是传统的双螺杆基于相对运动原理实现的几何造型构建,虽然可以实现双螺杆之间相互啮合并通过啮合点触发螺杆实现自洁,但是传统的双螺杆在啮合时两者之间的速度差并没有达到最大,即啮合性能并没有达到理想状态,而啮合性能会影响螺杆自洁效果以及熔融效率和分散混合作用,因此,传统的挤出机的自洁效果以及熔融效率和分散混合作用仍有待提升。

技术实现思路

1、本申请实施例的主要目的在于提出一种挤出机及挤出加工方法,旨在提升挤出机的自洁效果以及熔融效率和分散混合作用。

2、根据本申请第一方面实施例的挤出机,包括:

3、机筒;

4、螺杆组件,所述螺杆组件包括第一螺杆和若干第二螺杆,所述第一螺杆和若干所述第二螺杆均同向旋转且设置于所述机筒内,所述第一螺杆和所述第二螺杆啮合且啮合点位于所述第一螺杆和所述第二螺杆的旋转轴线形成的平面;所述第一螺杆的顶径与所述第二螺杆的根径在所述平面处啮合;所述第一螺杆的根径与所述第二螺杆的顶径在所述平面处啮合。

5、根据本申请第二方面实施例的挤出加工方法,应用于第一方面任一所述的挤出机,所述方法包括:

6、获取所述第一螺杆和所述第二螺杆的转速比;

7、控制所述第一螺杆和所述第二螺杆以所述转速比进行同向旋转以使从所述机筒入口进入的物料传输至所述机筒的出口并在传输过程中进行加工;

8、在传输过程中,对所述机筒的熔融段进行实时温度监控;

9、根据温度监控的结果判断是否调整所述设置于所述熔融段的加热装置的加热功率。

10、本申请提出的挤出机及挤出加工方法,通过控制第一螺杆和第二螺杆进行同向旋转,当第一螺杆和第二螺杆啮合时,实现两根螺杆之间相互擦拭,进而实现自洁功能;由于第一螺杆和第二螺杆的啮合点始终位于两旋转轴线形成的平面内,因此第一螺杆和第二螺杆在啮合点相对反向旋转,且当第一螺杆的根径与第二螺杆的顶径或第一螺杆的顶径与第二螺杆的根径啮合时,能产生最大速度差,以提升啮合性能,此时对于挤出筒而言,可以充分利用该速度差导致的剪切作用,提供更多的同宿轨道从而触发混沌混合强化作用;因此,本申请实施例的能通过提升啮合性能达到提升挤出机的自洁效果以及熔融效率及多相体系的分散混合作用。

技术特征:

1.一种挤出机,其特征在于,包括:

2.根据权利要求1所述的挤出机,其特征在于,所述第二螺杆与所述第一螺杆的头数比与所述第一螺杆与所述第二螺杆的转速比成反比。

3.根据权利要求1所述的挤出机,其特征在于,

4.根据权利要求3所述的挤出机,其特征在于,

5.根据权利要求4所述的挤出机,其特征在于,

6.根据权利要求4或5所述的挤出机,其特征在于,

7.根据权利要求1所述的挤出机,其特征在于,

8.根据权利要求1所述的挤出机,其特征在于,所述机筒依次设置有输送段、熔融段、排气段以及混炼挤出段,所述第一螺杆和所述第二螺杆均贯穿所述所述输送段、所述熔融段、所述排气段以及所述混炼挤出段;所述第一螺杆和所述第二螺杆上均设置有捏合结构,所述捏合结构位于所述熔融段。

9.根据权利要求8所述的挤出机,其特征在于,所述第一螺杆和所述第二螺杆位于所述排气段设置为大导程结构。

10.一种挤出加工方法,其特征在于,应用于如权利要求1至9任一所述的挤出机,所述方法包括:

技术总结

本申请实施例提供了一种挤出机及挤出加工方法,属于挤出机设备技术领域。该挤出机包括机筒和螺杆组件,所述螺杆组件包括第一螺杆和若干第二螺杆,所述第一螺杆和若干所述第二螺杆均同向旋转且设置于所述机筒内,所述第一螺杆和所述第二螺杆啮合且啮合点位于所述第一螺杆和所述第二螺杆的旋转轴线形成的平面;所述第一螺杆的顶径与所述第二螺杆的根径在所述平面处啮合;所述第一螺杆的根径与所述第二螺杆的顶径在所述平面处啮合;通过将第一螺杆和第二螺杆的啮合点始终位于两旋转轴线形成的平面内,使得在啮合点时能产生最大速度差,以提升啮合性能。

技术研发人员:徐百平,梁瑞凤,喻慧文,肖书平,谈灵操,张春华,黄卫杨

受保护的技术使用者:五邑大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!