一种耐久型脱模剂及其制备方法与流程

1.本技术涉及脱模剂领域,更具体地说,它涉及一种耐久型脱模剂及其制备方法。

背景技术:

2.脱模剂是一种浇铸时使用的喷涂料,喷涂在模具表面,使模具材料表面具有很低的表面能与较强的分散度,同时在模具表面形成一定厚度的隔离层,要求隔离层性质稳定,而且致密效果好。

3.脱模剂的主要作用是在模具表面形成隔离层,在保护模具的同时,使成品原型能够干净迅速地从模具中脱离,脱模剂是保证成品原型与加工模具顺利分离的重要辅助剂。脱模剂性能的评判标准主要表现在附着能力与成膜隔离能力方面,附着能力是指脱模剂稳固附着在模具表面的能力,如果脱模剂轻易被液体材料冲散,脱模剂就丧失了作用。

4.传统脱模剂虽易脱模,但贮存难,使用后产品表面脱粉较为严重,同时由于微球颗粒在脱模剂中的填充会随着时间的推移出现沉降的现象,降低了传统脱模剂材料的耐久性能。

技术实现要素:

5.为了改善现有的脱模剂耐久性能不佳的缺陷,本技术提供一种耐久型脱模剂及其制备方法。

6.第一方面,本技术提供一种耐久型脱模剂,采用如下的技术方案:

7.一种耐久型脱模剂,包括下列重量份物质:

8.微球颗粒3~5份;

9.聚合物乳液75~95份;

10.所述微球颗粒为经表面改性的微球颗粒,所述表面改性处理包括以下处理步骤:

11.取微球颗粒并置于烘箱中干燥处理,收集干燥颗粒;

12.收集干燥颗粒并与改性剂搅拌混合,收集混合物并置于45~50℃下保温反应,干燥即可制备得所述表面改性的微球颗粒;

13.所述改性剂包括以下重量份物质:

14.硬脂酸15~30份;

15.铝酸酯偶联剂6~8份。

16.通过采取上述技术方案,本技术进一步优化了脱模剂组分配方和比例,一方面,本技术通过对聚合物乳液中添加了微球颗粒,先通过聚合物乳液在物料表面形成良好的成膜结构,在模具表面形成良好的隔离结构,同时,本技术技术方案中添加的微球颗粒能在一定程度上使产品和模具之间形成良好的隔离作用,防止成膜结构与产品接触从而粘黏至产品表面的现象。

17.另一方面,本技术采用的微球颗粒能在一定程度上改善了涂覆有脱模剂模具表面的界面张力,从而在使用过程中,提高模具脱模的耐久效果和质量。

18.优选的,所述聚合物乳液采用以下方案制成:

19.取全氟聚醚基酰氟和去离子水搅拌混合,保温反应并减压去除水和氢氟酸;

20.滴加氨水至反应液呈中性后,保温反应收集反应液;

21.取反应液并添加乳化剂搅拌混合后过筛网处理,即可制备得所述聚合物乳液。

22.通过采用上述技术方案,本技术技术方案采用全氟聚醚酰氟制备出全氟聚醚羧酸胺为主体的有机氟聚合物,进一步制备出水基乳液型有机氟脱模剂,利用非离子表面活性剂将其乳化,制备成水性乳液的脱模剂主体,该聚合物乳液具有良好的成膜性能和均匀的稳定性能,能在实际使用和储存过程中,保持均匀稳定的结构。

23.优选的,所述聚合物乳液还包括助溶剂,所述助溶剂包括乙二醇丁醚、异丙醇中的一种或两种。

24.通过采用上述技术方案,本技术技术方案通过在制备聚合物乳液的方案中,添加助溶剂进行改性,由于助溶剂加入,油性单体分散性变好,通过改善聚合物乳液粒径分布,能够更好地分散乳液的粒子,同时其还能降低乳液的内聚性,使乳液涂覆时能够更好地铺展开来,粒子分散得更加均匀,形成的膜也更加均匀。

25.优选的,所述筛网粒径为1000~1500目。

26.通过采用上述技术方案,本技术技术方案优化聚合物乳液的分布粒径,使其具有良好的均匀型和稳定性。

27.优选的,所述微球颗粒包括以下重量份物质:

28.多孔氧化铝微球颗粒45~50份;

29.硫酸钡颗粒3~6份;

30.氧化硅颗粒15~25份;

31.氧化硼颗粒6~15份。

32.通过采用上述技术方案,本技术技术方案优化了添加的微球颗粒的组分,通过优化后的微球颗粒添加至聚合物乳液中,由于微球颗粒的比重小,会悬浮在悬浊液体系中,此时微球颗粒同时带有正电荷与负电荷,聚合物乳液体系具有分散性,在这种环境中带有负电荷中和微球颗粒的正电荷,使聚合物乳液颗粒吸附在颗粒表面,进而增加了颗粒间的互斥效果,颗粒表面产生的空间位阻效应能够进一步降低脱模剂的粘度,增加脱模剂的流动性。

33.优选的,所述微球颗粒还包括8~15重量份的微粉颗粒高分子蜡。

34.通过采用上述技术方案,本技术技术方案进一步优化了微球颗粒的结构,通过高分子蜡对微球颗粒进行有效的包覆改性,由于高分子蜡有较高的粘性和成膜性,而且含有易于乳化的-oh基,-cooh基,-o-键等极性基团,不仅能有效成膜形成良好的包覆结构,同时高分子蜡能使微球颗粒在聚合物乳液中形成良好的分散体系,进一步改善了脱模剂的耐久稳定性能。

35.优选的,所述微粉颗粒高分子蜡包括以下重量份物质:

36.聚乙烯蜡15~25份;

37.聚四氟乙烯蜡3~8份;

38.聚丙烯蜡10~18份。

39.优选的,所述微粉颗粒高分子蜡采用以下方案制成:

40.取高分子蜡熔融加热,并置于喷雾干燥装置中;

41.采用喷口口径0.5mm的喷雾干燥装置喷雾干燥,制备得所述微粉颗粒高分子蜡。

42.通过采用上述技术方案,本技术技术方案进一步优化了高分子蜡的组成,通过聚乙烯蜡、聚四氟乙烯蜡和聚丙烯蜡的有效结合,改善单一高分子蜡易沉积的现象,通过优化组分的高分子蜡,能在使用的过程中,对模具表面形成稳定的充填、熔合和扩散。

43.第二方面,本技术提供一种耐久型脱模剂的制备方法,采用如下的技术方案:

44.一种耐久型脱模剂的制备方法,包括以下步骤:

45.s1、微球颗粒复合:取微球颗粒并搅拌混合,球磨过筛,制备得球磨颗粒;

46.s2、一次搅拌:将球磨颗粒添加至聚合物乳液中,再在300~500r/min下搅拌混合后,制备得一次搅拌液;

47.s3、二次搅拌:将一次搅拌液置于1200~1500r/min下二次搅拌,搅拌混合后静置,即可制备得所述耐久型脱模剂。

48.通过采用上述技术方案,本技术通过二次混合的技术方案进行制备,在第一次搅拌混合时,球磨颗粒在聚合物乳液中预分散,从而使球磨颗粒能有效分散在聚合物乳液中,再在二次搅拌的过程中,聚合乳液的负电荷中和微球颗粒的正电荷,使聚合物乳液颗粒吸附在颗粒表面,进而增加了颗粒间的互斥效果,颗粒表面产生的空间位阻效应能够进一步降低脱模剂的粘度,增加脱模剂的流动性和稳定性,从而进一步改善了脱模剂的耐久性能。

49.综上所述,本技术具有以下有益效果:

50.1、本技术进一步优化了脱模剂组分配方和比例,一方面,本技术通过对聚合物乳液中添加了微球颗粒,先通过聚合物乳液在物料表面形成良好的成膜结构,在模具表面形成良好的隔离结构,同时,本技术技术方案中添加的微球颗粒能在一定程度上使产品和模具之间形成良好的隔离作用,防止成膜结构与产品接触从而粘黏至产品表面的现象。

51.另一方面,本技术采用的微球颗粒能在一定程度上改善了涂覆有脱模剂模具表面的界面张力,从而在使用过程中,提高模具脱模的耐久效果和质量。

52.2、本技术技术方案优化了添加的微球颗粒的组分,通过优化后的微球颗粒添加至聚合物乳液中,由于微球颗粒的比重小,会悬浮在悬浊液体系中,此时微球颗粒同时带有正电荷与负电荷,聚合物乳液体系具有分散性,在这种环境中带有负电荷中和微球颗粒的正电荷,使聚合物乳液颗粒吸附在颗粒表面,进而增加了颗粒间的互斥效果,颗粒表面产生的空间位阻效应能够进一步降低脱模剂的粘度,增加脱模剂的流动性。

53.3、本技术技术方案进一步优化了微球颗粒的结构,通过高分子蜡对微球颗粒进行有效的包覆改性,由于高分子蜡有较高的粘性和成膜性,而且含有易于乳化的-oh基,-cooh基,-o-键等极性基团,不仅能有效成膜形成良好的包覆结构,同时高分子蜡能使微球颗粒在聚合物乳液中形成良好的分散体系,进一步改善了脱模剂的耐久稳定性能。

具体实施方式

54.以下结合实施例对本技术作进一步详细说明。

55.制备例

56.制备例1:

57.取5kg全氟聚醚基酰氟和20kg去离子水搅拌混合,60℃下保温反应4h后,减压去除

水和氢氟酸;

58.滴加1mol/l氨水至反应液呈中性后,保温反应后,静置冷却至室温收集反应液;

59.取1kg反应液并添加0.05kg乳化剂to-7,搅拌混合后过1000目筛网处理,即可制备得所述聚合物乳液1。

60.制备例2:

61.取5kg全氟聚醚基酰氟和22kg去离子水搅拌混合,60℃下保温反应4h后,减压去除水和氢氟酸;

62.滴加1mol/l氨水至反应液呈中性后,保温反应后,静置冷却至室温收集反应液;

63.取1.5kg反应液并添加0.08kg乳化剂to-7,搅拌混合后过1000目筛网处理,即可制备得所述聚合物乳液2。

64.制备例3:

65.取5kg全氟聚醚基酰氟和25kg去离子水搅拌混合,60℃下保温反应4h后,减压去除水和氢氟酸;

66.滴加1mol/l氨水至反应液呈中性后,保温反应后,静置冷却至室温收集反应液;

67.取2kg反应液并添加0.1kg乳化剂to-7,搅拌混合后过1000目筛网处理,即可制备得所述聚合物乳液3。

68.制备例4:

69.取5kg全氟聚醚基酰氟和20kg去离子水搅拌混合,60℃下保温反应4h后,减压去除水和氢氟酸;

70.滴加1mol/l氨水至反应液呈中性后,保温反应后,静置冷却至室温收集反应液;

71.取1kg反应液并添加0.05kg乳化剂to-7,搅拌混合后,再添加3kg乙二醇丁醚搅拌混合,过1000目筛网处理,即可制备得所述聚合物乳液4。

72.制备例5:

73.取5kg全氟聚醚基酰氟和20kg去离子水搅拌混合,60℃下保温反应4h后,减压去除水和氢氟酸;

74.滴加1mol/l氨水至反应液呈中性后,保温反应后,静置冷却至室温收集反应液;

75.取1kg反应液并添加0.05kg乳化剂to-7,搅拌混合后,再添加3kg异丙醇搅拌混合,过1500目筛网处理,即可制备得所述聚合物乳液5。

76.制备例6

77.取15kg聚乙烯蜡、3kg聚四氟乙烯蜡和10kg聚丙烯蜡搅拌混合并置于185℃下保温熔融加热处理,收集熔融物并置于喷雾干燥装置中,采用喷口口径0.5mm的喷雾干燥装置喷雾干燥,制备得所述微粉颗粒高分子蜡1。

78.制备例7

79.取20kg聚乙烯蜡、5kg聚四氟乙烯蜡和14kg聚丙烯蜡搅拌混合并置于210℃下保温熔融加热处理,收集熔融物并置于喷雾干燥装置中,采用喷口口径0.5mm的喷雾干燥装置喷雾干燥,制备得所述微粉颗粒高分子蜡2。

80.制备例8

81.取25kg聚乙烯蜡、8kg聚四氟乙烯蜡和18kg聚丙烯蜡搅拌混合并置于250℃下保温熔融加热处理,收集熔融物并置于喷雾干燥装置中,采用喷口口径0.5mm的喷雾干燥装置喷

雾干燥,制备得所述微粉颗粒高分子蜡3。

82.制备例9

83.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒搅拌混合,制备得微球颗粒1。

84.制备例10

85.取4.75kg多孔氧化铝微球颗粒、0.45kg硫酸钡颗粒、2.25kg氧化硅颗粒和1.05kg氧化硼颗粒搅拌混合,制备得微球颗粒2。

86.制备例11

87.取5.0kg多孔氧化铝微球颗粒、0.6kg硫酸钡颗粒、2.5kg氧化硅颗粒和1.5kg氧化硼颗粒搅拌混合,制备得微球颗粒3。

88.制备例12

89.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒和0.8kg微粉颗粒高分子蜡1搅拌混合,制备得微球颗粒4。

90.制备例13

91.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒和1.2kg微粉颗粒高分子蜡1搅拌混合,制备得微球颗粒5。

92.制备例14

93.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒和1.5kg微粉颗粒高分子蜡1搅拌混合,制备得微球颗粒6。

94.制备例15

95.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒和1.5kg微粉颗粒高分子蜡2搅拌混合,制备得微球颗粒7。

96.制备例16

97.取4.5kg多孔氧化铝微球颗粒、0.3kg硫酸钡颗粒、1.5kg氧化硅颗粒和0.6kg氧化硼颗粒和1.5kg微粉颗粒高分子蜡3搅拌混合,制备得微球颗粒8。

98.制备例17~24

99.将制备例9~16制备的微球颗粒置于45℃下干燥30min后,再取干燥的微球颗粒4.5kg、硬脂酸0.15kg和铝酸酯偶联剂0.06kg搅拌混合,再在45℃下保温反应6h,干燥后过筛,即可制备得所述表面改性的微球颗粒1~8。

100.制备例25

101.将制备例15制备的微球颗粒置于45℃下干燥30min后,再取干燥的微球颗粒5.5kg、硬脂酸0.27kg和铝酸酯偶联剂0.07kg搅拌混合,再在47℃下保温反应6h,干燥后过筛,即可制备得所述表面改性的微球颗粒9。

102.制备例26

103.将制备例15制备的微球颗粒置于45℃下干燥30min后,再取干燥的微球颗粒6kg、硬脂酸0.3kg和铝酸酯偶联剂0.08kg搅拌混合,再在50℃下保温反应6h,干燥后过筛,即可制备得所述表面改性的微球颗粒10。

104.实施例

105.实施例1

106.一种耐久型脱模剂的制备方法,包括以下步骤:

107.s1、微球颗粒复合:取表面改性的微球颗粒1球磨过筛,制备得1500目球磨颗粒;

108.s2、一次搅拌:将3kg球磨颗粒添加至75kg聚合物乳液1中,再在300r/min下搅拌混合后,制备得一次搅拌液;

109.s3、二次搅拌:将一次搅拌液置于1200r/min下二次搅拌,搅拌混合后静置,即可制备得所述耐久型脱模剂1。

110.实施例2

111.一种耐久型脱模剂的制备方法,包括以下步骤:

112.s1、微球颗粒复合:取表面改性的微球颗粒1球磨过筛,制备得1500目球磨颗粒;

113.s2、一次搅拌:将4kg球磨颗粒添加至85kg聚合物乳液1中,再在400r/min下搅拌混合后,制备得一次搅拌液;

114.s3、二次搅拌:将一次搅拌液置于1350r/min下二次搅拌,搅拌混合后静置,即可制备得所述耐久型脱模剂2。

115.实施例3

116.一种耐久型脱模剂的制备方法,包括以下步骤:

117.s1、微球颗粒复合:取表面改性的微球颗粒1球磨过筛,制备得1500目球磨颗粒;

118.s2、一次搅拌:将5kg球磨颗粒添加至95kg聚合物乳液1中,再在500r/min下搅拌混合后,制备得一次搅拌液;

119.s3、二次搅拌:将一次搅拌液置于1500r/min下二次搅拌,搅拌混合后静置,即可制备得所述耐久型脱模剂3。

120.实施例4~15的制备方法,均与实施例1相同。

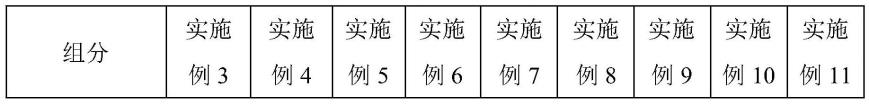

121.如表1和表2所示,实施例4~15的耐久型脱模剂组分如下。

122.表1

123.[0124][0125]

表2

[0126]

[0127][0128]

对比例

[0129]

对比例1

[0130]

与实施例1相比,本对比例1中将等粒径、等质量的纳米二氧化硅替代微球颗粒。

[0131]

性能检测试验

[0132]

检测方法:

[0133]

熔点:对实施例1-16以及对比例1中的耐久型脱模剂产品进行耐久性测试,具体检测方案包括:将脱模剂稀释40倍后,喷涂在清洗干净的金属板上,室温干燥后,存放2个月后

测量其接触角后,脱模处理20次并测量其剥离力,上述检测结果见表3。

[0134]

表4性能检测表表

[0135]

性能接触角/

°

剥离力/n/cm实施例11383.6实施例21423.3实施例31393.8实施例41453.2实施例51433.4实施例61513.1实施例71522.9实施例81512.9实施例91533.0实施例101552.8实施例111542.7实施例121562.6实施例131552.5实施例141582.4实施例151572.5对比例11236.3

[0136]

结合实施例1~15和对比例1的数据可以发现,本技术技术方案采用的方案中,通过对聚合物乳液中添加了微球颗粒,先通过聚合物乳液在物料表面形成良好的成膜结构,在模具表面形成良好的隔离结构,同时,本技术技术方案中添加的微球颗粒能在一定程度上使产品和模具之间形成良好的隔离作用,防止成膜结构与产品接触从而粘黏至产品表面的现象。

[0137]

结合实施例4~11、实施例12~15的数据进一步说明,通过优化后的微球颗粒添加至聚合物乳液中,由于微球颗粒的比重小,会悬浮在悬浊液体系中,此时微球颗粒同时带有正电荷与负电荷,聚合物乳液体系具有分散性,在这种环境中带有负电荷中和微球颗粒的正电荷,使聚合物乳液颗粒吸附在颗粒表面,进而增加了颗粒间的互斥效果,颗粒表面产生的空间位阻效应能够进一步降低脱模剂的粘度,增加脱模剂的流动性。

[0138]

同时本技术技术方案进一步优化了微球颗粒的结构,通过高分子蜡对微球颗粒进行有效的包覆改性,由于高分子蜡有较高的粘性和成膜性,而且含有易于乳化的-oh基,-cooh基,-o-键等极性基团,不仅能有效成膜形成良好的包覆结构,同时高分子蜡能使微球颗粒在聚合物乳液中形成良好的分散体系,进一步改善了脱模剂的耐久稳定性能。

[0139]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1