一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法与流程

1.本发明涉及高分子材料技术领域,尤其是涉及一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法。

背景技术:

2.公知的,滤片是一种能够将悬浮在液体或气体中的固体颗粒分离出来的装置,而通过将20个滤片组件和金属垫片叠放后即可装配成滤片组件产品,另外,滤片一般采用玻纤增强酚醛树脂作为原料材质,从而使该滤片组件产品能够利用玻纤增强酚醛树脂的非导电性能,来过滤液体中的金属颗粒,其原理是一旦金属颗粒通过滤片组件,金属部分就会发生导电,从而发出警报;

3.传统的滤片为进口件,其加工方法为1、将树脂材料滴至金属垫片表面,2、待材料冷凝固后,将该滤片与金属垫片叠放构成滤片组件,但是通过该方法制成的滤片组件容易出现成品形状不规则、强度低、金属与非金属部分结合能力差、生产效率低等缺点;

4.中国专利(cn213912831u)公开了一种新型高效可反吹空气滤芯,通过将玻纤滤材呈折叠布置,过滤面积大,过滤效率高,初始阻力小,实现了高效低阻,此外,通过不锈钢冲孔板的保护以及金属网片的支撑,起到了保护玻纤滤材的作用,增加了玻纤滤材正、反向承压能力,确保了玻纤滤材可承受反吹压力,满足了玻纤滤材的可再生性能,延长了玻纤滤材的使用寿命;但是该滤芯依然无法解决滤片组件的组装后出现的缺点;

5.因此,综上所述,目前市场上需要一种能够生产出规则、强度高、金属与非金属部分结合能力强的滤片组件制作方法。

技术实现要素:

6.为了克服背景技术中的不足,本发明公开了一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法。

7.为实现上述发明目的,本发明采用如下技术方案:

8.一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法,

9.1)在金属件表面涂抹胶黏剂,然后放置在烘箱中烘14-16分钟,同时将玻纤增强酚醛树脂切成5mm宽的碎片;

10.2)将模具的各部件进行预热;

11.3)将型芯与下模通过轴孔结构插装配合,且下模的顶部面为用于定位金属件的定位面;

12.4)将金属件放置在下模的顶部面,之后将套筒套设在下模的外侧,再将多片玻纤增强酚醛树脂碎片放置在金属件顶部面;

13.5)最后将上模插入套筒内,完成模具的装配,且上模的底面设有与多个环状扇形的凸起,上模和下模能够将金属件夹持固定;

14.6)将装配完成的模具放置平板硫化机内,进行高温高压热固化;

15.7)成型结束后,先将模具整体放置大卸模筒上,然后使用脱模棒通过硫化机下压力,将上模、型芯和下模一同从套筒内顶出,接下来将上模以及下模和型芯分离,之后下模放置小卸模筒内,使用脱模棒通过下压力使型芯发生位移,从而将滤片组件从模具中脱出。

16.优选的,所述凸起的数量设为7-8个,且多个凸起均以上模底面的对应中心为圆心,呈圆周均匀排列。

17.优选的,所述胶粘剂设为jq-1。

18.优选的,所述型芯的顶部高于下模的顶部面,且型芯的顶部设为圆台状,上模的中部通孔能够与型芯的顶部对应配合。

19.优选的,所述套筒中部通孔两端孔口的内侧面设为斜面。

20.由于采用如上所述的技术方案,本发明具有如下有益效果:

21.本发明公开的一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法,通过上模、型芯、下模和套筒构成的模具,能够实现滤片组件的一体成型制作,从而有效解决了滤片形状不规则、强度低、金属与非金属部分结合力差、生产效率低等问题。

附图说明

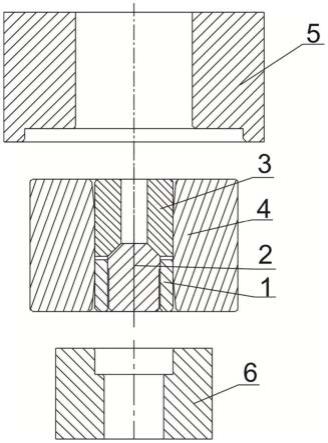

22.图1为本发明的一种结构示意图;

23.图2为滤片组件结构示意图。

24.图中:1、上模;2、型芯;3、下模;4、套筒;5、大卸模筒;6、小卸模筒;7、金属件;8、玻纤增强酚醛树脂滤片。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本发明的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位:

26.结合附图1-2所述的一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法,

27.1)在金属件(8)表面涂抹胶黏剂,然后放置在烘箱中烘14-16分钟,同时将玻纤增强酚醛树脂切成5mm宽的碎片;

28.其中胶黏剂为jq-1,即聚异氰酸酯胶黏剂,该胶黏剂在高温作用下易聚合,从而能够使滤片与金属件(8)之间粘黏得更加牢固,另外,烘烤时间最优为15分钟;

29.2)将模具的各部件进行预热;

30.3)将型芯(2)与下模(3)通过轴孔结构插装配合,且下模(3)的顶部面为用于定位金属件(8)的定位面;

31.4)将金属件(8)放置在下模(3)的顶部面,之后将套筒(4)套设在下模(3)的外侧,再将多片玻纤增强酚醛树脂碎片放置在金属件(8)顶部面;

32.根据需要,所述型芯(2)的顶部高于下模(3)的顶部面,且型芯(2)的顶部设为圆台状,上模(1)的中部通孔能够与型芯(2)的顶部对应配合,型芯(2)的顶部既能够在放置玻纤增强酚醛树脂碎片时进行导向,方便该碎片滑落,又能够增大与上模(1)配合时的接触面积,让二者的连接更加牢固,提高后续高温高压热固化的效果;

33.5)最后将上模(1)插入套筒(4)内,完成模具的装配,且上模(1)的底面设有与多个环状扇形的凸起,上模(1)和下模(3)能够将金属件(8)夹持固定,如此一来,成型的滤片组件中,玻纤增强酚醛树脂滤片(7)的形状即为环状扇形;

34.此外,所述凸起的数量设为7-8个,且多个凸起均以上模(1)底面的对应中心为圆心,呈圆周均匀排列,其中凸起的最优数量为8个;

35.根据需要,所述套筒(4)中部通孔两端孔口的内侧面设为斜面,该斜面能够方便后续下模(3)的脱模;

36.6)将装配完成的模具放置平板硫化机内,进行高温高压热固化,利用高温高压热固化,让玻纤增强酚醛树脂滤片(7)与金属件(8)构成的滤片组件制作成型;

37.7)成型结束后,先将模具整体放置大卸模筒(5)上,然后使用脱模棒通过硫化机下压力,将上模(1)、型芯(2)和下模(3)一同从套筒(4)内顶出,接下来将上模(1)以及下模(3)和型芯(2)分离,之后下模(3)放置小卸模筒(6)内,使用脱模棒通过下压力使型芯(2)发生位移,从而将滤片组件从模具中脱出。

38.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法,其特征是:1)在金属件(8)表面涂抹胶黏剂,然后放置在烘箱中烘14-16分钟,同时将玻纤增强酚醛树脂切成5mm宽的碎片;2)将模具的各部件进行预热;3)将型芯(2)与下模(3)通过轴孔结构插装配合,且下模(3)的顶部面为用于定位金属件(8)的定位面;4)将金属件(8)放置在下模(3)的顶部面,之后将套筒(4)套设在下模(3)的外侧,再将多片玻纤增强酚醛树脂碎片放置在金属件(8)顶部面;5)最后将上模(1)插入套筒(4)内,完成模具的装配,且上模(1)的底面设有与多个环状扇形的凸起,上模(1)和下模(3)能够将金属件(8)夹持固定;6)将装配完成的模具放置平板硫化机内,进行高温高压热固化;7)成型结束后,先将模具整体放置大卸模筒(5)上,然后使用脱模棒通过硫化机下压力,将上模(1)、型芯(2)和下模(3)一同从套筒(4)内顶出,接下来将上模(1)以及下模(3)和型芯(2)分离,之后下模(3)放置小卸模筒(6)内,使用脱模棒通过下压力使型芯(2)发生位移,从而将滤片组件从模具中脱出。。2.如权利要求1所述的玻纤增强酚醛树脂与金属组合的滤片组件制作方法,其特征是:所述凸起的数量设为7-8个,且多个凸起均以上模(1)底面的对应中心为圆心,呈圆周均匀排列。3.如权利要求1所述的玻纤增强酚醛树脂与金属组合的滤片组件制作方法,其特征是:所述胶粘剂设为jq-1。4.如权利要求1所述的玻纤增强酚醛树脂与金属组合的滤片组件制作方法,其特征是:所述型芯(2)的顶部高于下模(3)的顶部面,且型芯(2)的顶部设为圆台状,上模(1)的中部通孔能够与型芯(2)的顶部对应配合。5.如权利要求1所述的玻纤增强酚醛树脂与金属组合的滤片组件制作方法,其特征是:所述套筒(4)中部通孔两端孔口的内侧面设为斜面。

技术总结

一种玻纤增强酚醛树脂与金属组合的滤片组件制作方法,通过上模、型芯、下模和套筒构成的模具,能够实现滤片组件的一体成型制作,从而有效解决了滤片形状不规则、强度低、金属与非金属部分结合力差、生产效率低等问题。生产效率低等问题。生产效率低等问题。

技术研发人员:李诗苑 崔建勇 崔国瑞 毕鹏飞 王敏逸

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:2022.10.31

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1