一种流延膜生产线的制作方法

一种流延膜生产线

【技术领域】

1.本发明涉及流延膜生产设备的技术领域,特别是一种流延膜生产线的技术领域。

背景技术:

2.流延膜,是通过熔体流涎骤冷生产的一种无拉伸、非定向的平挤薄膜。有单层流涎和多层共挤流涎两种方式。与吹膜相比,其特点是生产速度快,产量高,薄膜的透明性、光泽性、厚度均匀性等都极为出色,是主要的包装复合基材之一,用于生产高温蒸煮膜、真空镀铝膜等,市场极为看好,而且,随着国产流延膜生产设备的发展,其中部分技术指标均达到国际先进水平。在流延机领域,我国流延膜生产线的自动化程度、生产线的稳定性等方面尚需要进一步地提高,当连续生产时,如果冷却后薄膜温度存在温差,收卷后会发生内收缩,薄膜会变形起皱,现有的流延膜生产用剥离装置通常是上下往复运动的剥离辊拉扯流延膜与流延辊脱离,从而达到剥离效果,但是持续性做上下往复运动的剥离辊会间隙性对流延膜施加外力,容易导致流延膜受到拉扯力而变形。

技术实现要素:

3.本发明的目的就是解决现有技术中的问题,提出一种流延膜生产线,能够使生产线冷却装置自动对流延膜两侧的温度冷却温度进行监测调控,避免流延膜温差导致的收缩褶皱,采用辊组转移配合热气流吹扫剥离可以保持流延膜持续稳定剥离,避免流延膜受到拉扯力而变形,利于提升流延膜的生产品质。

4.为实现上述目的,本发明提出了一种流延膜生产线,包括机架、流延机头、流延气刀、冷却定型辊组、速冷导热辊筒、通流导热管、变速水泵、冷却液箱、温度感应器、剥离辊组、剥离气刀、压力感应辊、测厚机构和牵引平整辊组,所述机架顶部设置有流延机头,所述流延机头左侧设置有冷却定型辊组,所述流延机头和冷却定型辊组之间设置有流延气刀,所述冷却定型辊组由若干相互平行的速冷导热辊筒组成,所述速冷导热辊筒内均匀穿插设置有通流导热管,所述通流导热管通过变速水泵与冷却液箱相连,所述速冷导热辊筒的内侧壁夹设有若干温度感应器,所述温度感应器与变速水泵相连,所述冷却定型辊组的左侧设置有剥离辊组,所述剥离辊组的右侧设置有剥离气刀,所述剥离气刀正对相邻的速冷导热辊筒,所述剥离气刀的左侧设置有与流延膜下侧面相接触的压力感应辊,所述压力感应辊与剥离气刀相连,所述剥离辊组的左侧设置有测厚机构,所述测厚机构的左侧设置有牵引平整辊组。

5.作为优选,所述流延气刀的两端通过电动转位器安装在机架顶部,所述电动转位器与测厚机构相连。

6.作为优选,所述速冷导热辊筒的数量至少有三个,所述速冷导热辊筒为不锈钢辊筒,所述速冷导热辊筒的外侧面为光滑镜面。

7.作为优选,所述速冷导热辊筒的内部均匀密集设置有若干导热铝鳍片,所述通流导热管均匀穿插设置在导热铝鳍片上,所述通流导热管为铜管,所述通流导热管和变速水

泵的连接处设置有截流电磁阀。

8.作为优选,所述剥离气刀的吹气方向沿速冷导热辊筒的圆周切线设置,所述剥离气刀的气流压力可调。

9.作为优选,所述剥离辊组为主动辊组,所述剥离辊组采用的驱动电机为变速电机。

10.作为优选,所述压力感应辊为从动包胶辊,压力感应辊的两端均连接设置有压力感应器,所述压力感应器分别与剥离气刀和剥离辊组相连。

11.作为优选,所述牵引平整辊组包括若干组上下对称挤压的包胶辊,同组包胶辊之间的挤压间隙可调。

12.本发明的有益效果:本发明通过将机架、流延机头、流延气刀、冷却定型辊组、速冷导热辊筒、通流导热管、变速水泵、冷却液箱、温度感应器、剥离辊组、剥离气刀、压力感应辊、测厚机构和牵引平整辊组结合在一起,经过试验优化,能够使生产线冷却装置自动对流延膜两侧的温度冷却温度进行监测调控,避免流延膜温差导致的收缩褶皱,采用辊组转移配合热气流吹扫剥离可以保持流延膜持续稳定剥离,避免流延膜受到拉扯力而变形,利于提升流延膜的生产品质。

13.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

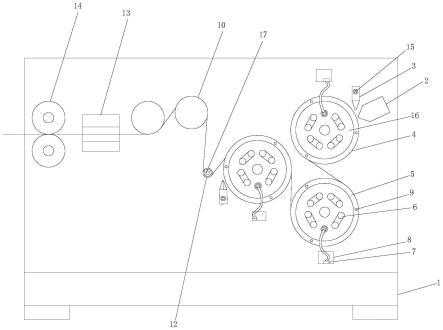

14.图1是本发明一种流延膜生产线的结构示意图。

15.图中:1-机架、2-流延机头、3-流延气刀、4-冷却定型辊组、5-速冷导热辊筒、6-通流导热管、7-变速水泵、8-冷却液箱、9-温度感应器、10-剥离辊组、11-剥离气刀、12-压力感应辊、13-测厚机构、14-牵引平整辊组、15-电动转位器、16-导热铝鳍片、17-压力感应器。

【具体实施方式】

16.参阅图1,本发明一种流延膜生产线,包括机架 1、流延机头 2、流延气刀3、冷却定型辊组 4、速冷导热辊筒 5、通流导热管 6、变速水泵 7、冷却液箱8、温度感应器 9、剥离辊组 10、剥离气刀 11、压力感应辊 12、测厚机构13和牵引平整辊组14,所述机架1顶部设置有流延机头2,所述流延机头2左侧设置有冷却定型辊组4,所述流延机头2和冷却定型辊组4之间设置有流延气刀3,所述冷却定型辊组4由若干相互平行的速冷导热辊筒5组成,所述速冷导热辊筒5内均匀穿插设置有通流导热管6,所述通流导热管6通过变速水泵7与冷却液箱8相连,所述速冷导热辊筒5的内侧壁夹设有若干温度感应器9,所述温度感应器9与变速水泵7相连,所述冷却定型辊组4的左侧设置有剥离辊组10,所述剥离辊组10的右侧设置有剥离气刀11,所述剥离气刀11正对相邻的速冷导热辊筒5,所述剥离气刀11的左侧设置有与流延膜下侧面相接触的压力感应辊12,所述压力感应辊12与剥离气刀11相连,所述剥离辊组10的左侧设置有测厚机构 13,所述测厚机构13的左侧设置有牵引平整辊组 14,所述流延气刀3的两端通过电动转位器15安装在机架1顶部,所述电动转位器15与测厚机构13相连,所述速冷导热辊筒5的数量至少有三个,所述速冷导热辊筒5为不锈钢辊筒,所述速冷导热辊筒5的外侧面为光滑镜面,所述速冷导热辊筒5的内部均匀密集设置有若干导热铝鳍片16,所述通流导热管6均匀穿插设置在导热铝鳍片16上,所述通流导热管6为铜管,所述通流导热管6和变速水泵7的连接处设置有截流电磁阀,所述剥离气刀11的吹气方向沿速冷导热

辊筒5的圆周切线设置,所述剥离气刀11的气流压力可调,所述剥离辊组10为主动辊组,所述剥离辊组10采用的驱动电机为变速电机,所述压力感应辊12为从动包胶辊,压力感应辊12的两端均连接设置有压力感应器17,所述压力感应器17分别与剥离气刀11和剥离辊组10相连,所述牵引平整辊组14包括若干组上下对称挤压的包胶辊,同组包胶辊之间的挤压间隙可调。

17.本发明工作过程:流延机头2供料,流延气刀3配合冷却定型辊组4形成流延膜降温冷却,速冷导热辊筒5通过表面接触对流延膜进行降温,热量通过导热铝鳍片16传递到通流导热管6,通流导热管6内通过快速流通的冷却液进行热量传递,温度感应器9监测速冷导热辊筒5的温度从而控制变速水泵7改变冷却液的流速,进而改变对应速冷导热辊筒5的温度,达到温度动态平衡,避免流延膜温差导致的收缩褶皱,剥离辊组10通过持续卷绕均匀剥离冷却定型辊组4上流延膜,剥离气刀11对流延膜粘附部位进行气流吹扫辅助剥离,压力感应辊12通过压力感应确定流延膜是否剥离完全,当压力感应辊12压力过小时,剥离气刀11的气流压力和流速增大,对流延膜粘附部位进行强力气流吹扫辅助剥离,可以保持流延膜持续稳定剥离,避免流延膜受到拉扯力而变形,利于提升流延膜的生产品质。

18.本发明通过将机架 1、流延机头 2、流延气刀 3、冷却定型辊组 4、速冷导热辊筒 5、通流导热管 6、变速水泵 7、冷却液箱 8、温度感应器 9、剥离辊组10、剥离气刀 11、压力感应辊 12、测厚机构13和牵引平整辊组14结合在一起,经过试验优化,能够使生产线冷却装置自动对流延膜两侧的温度冷却温度进行监测调控,避免流延膜温差导致的收缩褶皱,采用辊组转移配合热气流吹扫剥离可以保持流延膜持续稳定剥离,避免流延膜受到拉扯力而变形,利于提升流延膜的生产品质。

19.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1