一种冰箱柜箱体发泡运输装置及方法与流程

1.本技术涉及冰箱柜箱体加工领域,主要涉及一种冰箱柜箱体发泡运输装置及方法。

背景技术:

2.冰箱柜在制作箱体时需要进行发泡工艺,发泡过程为先将待发泡箱体预装完成,然后通过流水线进入运送小车,由运送小车将待发泡箱体送入对应的发泡模具中,进行发泡工艺,发泡过程需要一定的时间一般为2-5分钟不等,具体根据箱体注料量多少来确定,一般来说注料量越少发泡过程时间越短。完成发泡过程后,运送小车将发泡后的箱体运送到下一生产环节。

3.冰箱柜制作厂发泡模具都是多个模具同时生产的,这样可以充分利用发泡过程的等待时间。当待发泡箱体需要的发泡都相同时,可以控制各个发泡模具按照开始发泡加工的顺序完成发泡加工,方便工人按照放入待发泡箱体的顺序取出加工完成的箱体,并再次放入待加工的箱体。可见,如果待发泡箱体需要的发泡时间是一致的,那么工人可以按照固定的生产顺序进行工作,不会影响生产效率;但是如果待发泡箱体需要的发泡时间不同,按照固定的生产顺序进行工作,则会出现发泡过程时间短的产品在等待发泡过程时间长的产品现象,因此就会出现生产效率没有最大化的问题。

4.为了解决已经完成发泡加工的箱体没有被及时取出,导致生产效率没有最大化的问题,本技术提供了一种冰箱柜箱体发泡运输装置及方法。

技术实现要素:

5.为了解决已经完成发泡加工的箱体没有被及时取出,导致生产效率没有最大化的问题,本技术提供了一种冰箱柜箱体发泡运输装置,包括运送小车和发泡模具,所述运送小车上设置有显示模块,所述发泡模具上设置有输入模块、监控模块和控制模块;

6.所述输入模块被配置为:

7.获取用户输入的发泡模具信息,并将所述发泡模具信息发送给控制模块,所述发泡模具信息包括发泡模具编号、所生产的箱体型号以及发泡过程所需时长;

8.所述监控模块被配置为:

9.当待发泡箱体进入到第一发泡模具后,向所述控制模块发送加工指令,所述加工指令包括所述的第一发泡模具的编号;

10.所述控制模块被配置为:

11.响应于所述加工指令,控制所述第一发泡模具开始发泡工作;

12.接收所述发泡模具信息,响应于所述加工指令,得到剩余发泡加工时长;

13.对所有剩余发泡加工时长进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表;

14.所述显示模块被配置为:

15.接收所述发泡模具信息列表,并实时显示所述发泡模具信息列表。

16.工人将待发泡箱体放入对应的加工该待发泡箱体型号的发泡模具中,然后该发泡模具开始工作,同时开始采集发泡加工完成的倒计时,并且将包括该发泡模具编号、发泡加工完成倒计时、生产发泡箱体型号在内的信息显示在显示屏上。在显示屏上,所有的发泡模具都按照发泡加工完成的倒计时的时间长短排序。

17.例如,预装人员可以在显示模块上看到所有发泡模具的信息,其中最上面的一行是加工完成倒计时时间最短的那个发泡模具的信息,包括即将完成发泡的那个发泡模具编号以及所生产的箱体型号。工人可以借助显示模块上显示的信息,判断当下最先完成发泡加工的发泡模具,并且预先准备好与该发泡模具加工的箱体型号相同的待发泡箱体,替换该发泡模具内已经完成发泡加工的箱体。在不同箱体型号的发泡过程时间不同的情况下,按照各个发泡模具中箱体发泡加工完成倒计时进行运送箱体,避免发生已经完成发泡加工的箱体没有被及时取出,耽误了该发泡模具加工下一个待发泡箱体的想象,保证较高水平的生产效率。

18.可选的,所述控制模块被进一步配置为:

19.获取所述第一发泡模具预设的发泡过程所需时长和所述第一发泡模具已经进行发泡加工的时长;

20.通过预设的发泡过程所需时长减去已经进行发泡加工的时长,得到剩余发泡加工时长。

21.可选的,所述控制模块还被配置为:

22.根据各个发泡模具的剩余发泡加工时长从短到长的顺序,对各个发泡模具进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表,所述发泡模具信息列表包括发泡模具编号、所生产的箱体型号和剩余发泡加工时间。

23.可选的,所述监控模块包括第一光栅传感器,当所述第一光栅传感器监控到所述待发泡模具进入所述第一发泡模具后,所述监控模块向所述控制模块发送加工指令。

24.可选的,所述运送小车上设置有待加工位块和已加工位块,所述已加工位块上设置有第二光栅传感器,当所述第二光栅传感器监控到所述待发泡箱体从所述第一发泡模具进入到所述已加工位块后,向所述控制模块发送结束加工的指令,所述结束加工指令包括所述第一发泡模具编号。

25.可选的,所述控制模块还被配置为:

26.响应于所述结束加工的指令,将所述第一发泡模具的所述已经进行发泡加工的时长清零。

27.可选的,所述待加工位块设置有识别模块,所述识别模块被配置为:

28.扫描所述待发泡箱体上的条形码,采集所述第一待发泡箱体的型号,并将所述的第一待发泡箱体的型号信息发送给控制模块。

29.可选的,所述控制模块被配置为:

30.接收所述的第一待发泡箱体型号,生成可选的发泡模具列表,并将所述可选的发泡模具列表发送至所述显示模块,所述可选的发泡模具列表中包括发泡模具编号、预设的发泡加工时间和加工的待发泡模具编号,所述可选的发泡模具列表中加工的待发泡模具编号与所述第一待发泡箱体型号相同;

31.所述显示模块被配置为:

32.接收并显示所述可选的发泡模具列表。

33.另一方面,本技术还提供了一种冰箱柜箱体发泡运输方法,应用于上述任意一项所述的冰箱柜箱体发泡运输装置,包括:

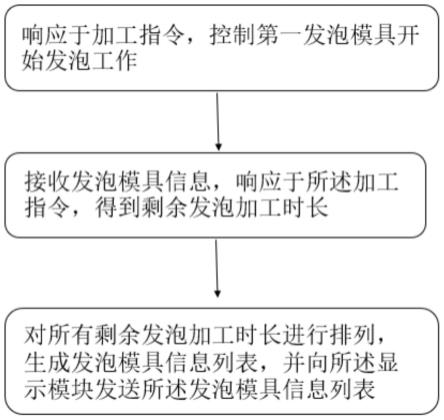

34.响应于加工指令,控制第一发泡模具开始发泡工作;

35.接收发泡模具信息,响应于所述加工指令,得到剩余发泡加工时长;

36.对所有剩余发泡加工时长进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表。

37.可选的,所述冰箱柜箱体发泡运输方法还包括:

38.接收所述的第一待发泡箱体型号,生成可选的发泡模具列表,并将所述可选的发泡模具列表发送至所述显示模块,所述可选的发泡模具列表中包括发泡模具编号、预设的发泡加工时间和加工的待发泡模具编号,所述可选的发泡模具列表中加工的待发泡模具编号与所述第一待发泡箱体型号相同。

39.本身申请提供了一种冰箱柜箱体发泡运输装置,包括运送小车和发泡模具,所述运送小车上设置有显示模块、识别模块和,所述发泡模具上设置有输入模块、监控模块和控制模块。上述装置在显示模块上按照即将完成发泡加工的先后顺序,将所有的发泡模具进行排序。工人可以在因为不同型号发泡加工过程时间不同不方便判断加工完成顺序的情况下,根据显示模块显示的信息,从发泡模具中及时取出已经完成发泡加工的箱体,并将对应型号的待发泡模具装入该发泡模具中,不耽误该发泡模具加工下一个待发泡箱体,提高生产效率。本技术还提供了一种冰箱柜箱体发泡运输方法,所述方法利用了上述的冰箱柜箱体发泡运输装置,提高了冰箱柜箱体发泡过程中的效率。

附图说明

40.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

41.图1为冰箱柜箱体发泡运输示意图;

42.图2为冰箱柜箱体发泡运输方法流程图。

具体实施方式

43.下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本技术相一致的所有实施方式。仅是与权利要求书中所详述的、本技术的一些方面相一致的系统和方法的示例。

44.发泡过程为先将待发泡箱体预装完成,然后通过流水线进入运送小车,由运送小车将待发泡箱体送入对应的发泡模具中,进行发泡工艺,发泡过程需要一定的时间一般为2-5分钟不等,具体根据箱体注料量多少来确定,一般来说注料量越少发泡过程时间越短。完成发泡过程后,运送小车将发泡后的箱体运送到下一生产环节。冰箱柜制作厂发泡模具都是多个模具同时生产的,这样可以充分利用发泡过程的等待时间,提高生产效率。

45.例如发泡模具共6个,如图1所示,6个发泡模具所生产的冰箱型号分别为a、a、b、b、c、c。首先预装按照a、a、b、b、c、c顺序不断循环的预装箱体,当第一个箱体预装完成,通过运送小车运送至1号发泡模具中,1号模具中的箱体开始发泡过程,这时运送小车将第二个预装完成的箱体运送到2号发泡模具中,2号模具中的箱体开始发泡过程,然后以此类推运送小车分别将第三、第四、第五、第六台箱体运送至3、4、5、6号发泡模具中,开始发泡过程。

46.这时1号模具完成发泡过程,运送小车将第七个预装好待发泡的箱体(型号为a,按照顺序循环)运送至1号发泡模具处,先将已完成发泡的第一台箱体退至运送小车,然后小车稍微移动一下,将第七台箱体送至1号发泡模具中,然后第七台箱体开始发泡过程,运行小车将发泡完成后的第一台箱体送至总装生产环节。此时2号模具发泡完成,运送小车回去接到第八台待发泡箱体(型号为a),并移动到2号模具处,先发泡完成的第二台箱体退至运送小车,然后移动一下将第八台待发泡箱体送至2号发泡模具,第八箱体开始发泡过程,运送小车将第二台发泡完成后的箱体运送至总装环节。然后3、4、5、6号发泡模具依次完成发泡,运送小车运送来第九、十、十一、十二台箱体(型号依次为b、b、c、c)的同时,将第三、四、五、六台发泡完成的箱体运送至总装环节,然后再开始第三轮上述循环。

47.由此可以看出,生产顺序是固定的。如果冰箱a、b、c型号的发泡过程时间是一致的,那么则不会影响生产效率,如果冰箱a、b、c型号的发泡过程时间不是一致的,如果按照固定的顺序进行生产,那么则会出现发泡过程时间短的产品在等待发泡过程时间长的产品,即排在固定生产顺序后面的产品因为发泡过程时间短,已经完成了加工,但是因为排在其前面的产品发泡过程时间长,还没有完成加工,此时已经完成发泡加工的箱体没有被及时取出,因此就会出现生产效率没有最大化的问题。

48.为了解决已经完成发泡加工的箱体没有被及时取出,导致生产效率没有最大化的问题,本技术提供了一种冰箱柜箱体发泡运输装置,包括运送小车和发泡模具,所述运送小车上设置有显示模块,所述发泡模具上设置有输入模块、监控模块和控制模块;

49.所述输入模块被配置为:

50.获取用户输入的发泡模具信息,并将所述发泡模具信息发送给控制模块,所述发泡模具信息包括发泡模具编号、所生产的箱体型号以及发泡过程所需时长;

51.所述监控模块被配置为:

52.当待发泡箱体进入到第一发泡模具后,向所述控制模块发送加工指令,所述加工指令包括所述的第一发泡模具的编号;

53.所述控制模块被配置为:

54.响应于所述加工指令,控制所述第一发泡模具开始发泡工作;

55.接收所述发泡模具信息,响应于所述加工指令,得到剩余发泡加工时长;

56.对所有剩余发泡加工时长进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表;

57.所述显示模块被配置为:

58.接收所述发泡模具信息列表,并实时显示所述发泡模具信息列表。

59.工人将待发泡箱体放入对应的加工该待发泡箱体型号的发泡模具中,然后该发泡模具开始工作,同时开始采集发泡加工完成的倒计时,并且将包括该发泡模具编号、发泡加工完成倒计时、生产发泡箱体型号在内的信息显示在显示屏上。在显示屏上,所有的发泡模

具都按照发泡加工完成的倒计时的时间长短排序。

60.例如,预装人员可以在显示模块上看到所有发泡模具的信息,其中最上面的一行是加工完成倒计时时间最短的那个发泡模具的信息,包括即将完成发泡的那个发泡模具编号以及所生产的箱体型号。工人可以借助显示模块上显示的信息,判断当下最先完成发泡加工的发泡模具,并且预先准备好与该发泡模具加工的箱体型号相同的待发泡箱体,替换该发泡模具内已经完成发泡加工的箱体。在不同箱体型号的发泡过程时间不同的情况下,按照各个发泡模具中箱体发泡加工完成倒计时进行运送箱体,避免发生已经完成发泡加工的箱体没有被及时取出,耽误了该发泡模具加工下一个待发泡箱体的想象,保证较高水平的生产效率。

61.在一些实施例中,所述控制模块被进一步配置为:

62.获取所述第一发泡模具预设的发泡过程所需时长和所述第一发泡模具已经进行发泡加工的时长;

63.通过预设的发泡过程所需时长减去已经进行发泡加工的时长,得到剩余发泡加工时长。

64.不同的箱体型号对应的发泡加工时长不同,人工预估各个发泡模具完成发泡加工时间会有一定的误差。控制模块将发泡加工完成时间以倒计时的形式表示,形象具体的同时,也可以为工人预留出时间做准备工作,包括将即将完成发泡加工的发泡模具所加工的对应型号的待发泡箱体放置在运送小车上。

65.在一些实施例中,所述控制模块还被配置为:

66.根据各个发泡模具的剩余发泡加工时长从短到长的顺序,对各个发泡模具进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表,所述发泡模具信息列表包括发泡模具编号、所生产的箱体型号和剩余发泡加工时间。

67.以剩余发泡加工时长为依据,对发泡模具的信息进行排列,所述发泡模具的信息包括发泡模具编号、所生产的箱体型号,将发泡模具与箱体的型号对应。

68.在一些实施例中,所述监控模块包括第一光栅传感器,当所述第一光栅传感器监控到所述待发泡模具进入所述第一发泡模具后,所述监控模块向所述控制模块发送加工指令。

69.采用光栅的方式判定,该判定方法应用成熟,且对现场改动较小,成本较低,有利于推广应用。且在光栅判断所述的待发泡模具已经放置到所述第一发泡模具后,才向所述控制模块发送加工指令,避免了在发泡模具还未放置完成就过早地发出加工指令,导致加工过早和倒计时不准确的情况。

70.在一些实施例中,所述运送小车上设置有待加工位块和已加工位块,所述已加工位块上设置有第二光栅传感器,当所述第二光栅传感器监控到所述待发泡箱体从所述第一发泡模具进入到所述已加工位块后,向所述控制模块发送结束加工的指令,所述结束加工指令包括所述第一发泡模具编号。

71.运送小车上游两个位块,分别是待加工位块和已加工位块,一个用于送待发泡箱体,一个用于送发泡后箱体。例如,1号模具完成发泡过程,运送小车将预装好的第七个待发泡的箱体运送至1号发泡模具处,先将已完成发泡的第一台箱体退至运送小车,此时第一台箱体和第七台箱体并排放在运送小车上,然后小车稍微移动一下,将第七台箱体送至1号发

泡模具中,然后第七台箱体开始发泡过程,运行小车将发泡完成后的第一台箱体送至总装生产环节。

72.在一些实施例中,所述控制模块还被配置为:

73.响应于所述结束加工的指令,将所述第一发泡模具的所述已经进行发泡加工的时长清零。

74.将所述的已经进行发泡加工的时长清零后,在列表中,该发泡模具的剩余发泡加工时间就会显示为该发泡模具的预设的发泡过程所需时长,按照剩余发泡加工时间的长短进行倒序显示,该发泡模具就不会出现在列表的前列。

75.在一些实施例中,所述待加工位块设置有识别模块,所述识别模块被配置为:

76.扫描所述待发泡箱体上的条形码,采集所述第一待发泡箱体的型号,并将所述的第一待发泡箱体的型号信息发送给控制模块。

77.通过扫描箱体上贴合的条形码,来识别箱体型号,箱体贴条形码为正常生产需要,不是本技术新增生产工序。

78.在一些实施例中,所述控制模块被配置为:

79.接收所述的第一待发泡箱体型号,生成可选的发泡模具列表,并将所述可选的发泡模具列表发送至所述显示模块,所述可选的发泡模具列表中包括发泡模具编号、预设的发泡加工时间和加工的待发泡模具编号,所述可选的发泡模具列表中加工的待发泡模具编号与所述第一待发泡箱体型号相同;

80.所述显示模块被配置为:

81.接收并显示所述可选的发泡模具列表。

82.例如,当运送小车接到待发泡箱体时,识别模块通过扫描条形码,得知该型号产品对应的发泡模具编号以及发泡加工时间;然后将该箱体送至对应的发泡模具中,当进入发泡模具后,控制模块开始根据该型号预设的发泡加工时间进行倒计时,并显示在显示模块上。

83.另一方面,如图2所示,本技术还提供了一种冰箱柜箱体发泡运输方法,应用于上述任意一项所述的冰箱柜箱体发泡运输装置,包括:

84.响应于加工指令,控制第一发泡模具开始发泡工作;

85.接收发泡模具信息,响应于所述加工指令,得到剩余发泡加工时长;

86.对所有剩余发泡加工时长进行排列,生成发泡模具信息列表,并向所述显示模块发送所述发泡模具信息列表。

87.依据剩余发泡加工时长进行排列,可以提示预装工人各个发泡模具完成发泡加工的先后顺序,按照完成发泡加工的顺序运送箱体,将生产效率最大化。

88.在一些实施例中,所述冰箱柜箱体发泡运输方法还包括:

89.接收所述的第一待发泡箱体型号,生成可选的发泡模具列表,并将所述可选的发泡模具列表发送至所述显示模块,所述可选的发泡模具列表中包括发泡模具编号、预设的发泡加工时间和加工的待发泡模具编号,所述可选的发泡模具列表中加工的待发泡模具编号与所述第一待发泡箱体型号相同。

90.首先将系统安装到位,当运送小车接到待发泡箱体时,识别模块通过扫描条形码,得知该型号产品对应的发泡模具编号以及发泡加工时间;然后将该箱体送至对应的发泡模

具中,当进入发泡模具后,控制模块开始根据该型号预设的发泡加工时间进行倒计时,并显示在显示模块上。然后运送小车将所有模具都送上与其对应的待发泡箱体,控制芯片按照各自对应的发泡过程时间开始倒计时,并按照倒计时倒序排列发送到显示模块。

91.预装线工作人员根据显示模块上显示倒计时最小的那组数据(即显示模块显示的第一组数据,倒序排列),可以明确的看到即将完成发泡的那个发泡模具编号以及所生产的型号,然后将该型号的待发泡箱体送上运送小车,运送小车先移动对应的模具处,先将发泡完成的箱体退至运送小车,同时控制模块将该发泡模具所生产的箱体发泡过程剩余时间清零;然后运送小车移动一下后,将待发泡箱体送至发泡模具中,同时控制模块根据该型号发泡过程时间开始重新倒计时,并与控制模块中其他的倒计时时间进行倒序排序,然后发送给显示模块,显示模块刷新显示内容;然后运送小车将发泡完成的箱体送至总装环节。以此过程重复。

92.本身申请提供了一种冰箱柜箱体发泡运输装置,包括运送小车和发泡模具,所述运送小车上设置有显示模块、识别模块和,所述发泡模具上设置有输入模块、监控模块和控制模块。上述装置在显示模块上按照即将完成发泡加工的先后顺序,将所有的发泡模具进行排序。工人可以在因为不同型号发泡加工过程时间不同不方便判断加工完成顺序的情况下,根据显示模块显示的信息,从发泡模具中及时取出已经完成发泡加工的箱体,并将对应型号的待发泡模具装入该发泡模具中,不耽误该发泡模具加工下一个待发泡箱体,提高生产效率。本技术还提供了一种冰箱柜箱体发泡运输方法,所述方法利用了上述的冰箱柜箱体发泡运输装置,提高了冰箱柜箱体发泡过程中的效率。

93.本技术提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本技术总的构思下的几个示例,并不构成本技术保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本技术方案所扩展出的任何其他实施方式都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1