一种瓶盖内垫片成型装置的制作方法

1.本发明涉及瓶盖生产加工技术领域,具体是一种瓶盖内垫片成型装置。

背景技术:

2.瓶盖作为酒类包装的一部分,功能主要有以下三点:1、密封性:可对酒起保护作用,有效阻隔外部空气与内部酒类之间的接触,阻止内部酒类的挥发与蒸发,长时间保持酒质不变,这是瓶盖最基本的功能;2、装饰性:瓶盖虽小,却可对整个包装起到画龙点睛的作用,设计新颖、色泽亮丽的瓶盖不仅能够提升酒类产品的档次,还能凸显生产厂家的主题文化与企业精神;3、防伪性:通过结构、表饰、材料等多种手段,让制假者难以仿制,从而提高防伪性能,防伪已成为瓶盖的重要功能之一。

3.目前,在瓶盖制造行业,除采用传统的防伪结构外,随着信息技术的不断发展和移动智能终端的普及,二维码因其可存储丰富信息且易于移动智能终端(手机)识别的特点,成为了当前广泛应用的记录商品信息的方式。瓶盖制造企业将二维码印制在瓶盖的内侧面,在开启瓶盖后,可以使用移动智能终端(手机)来识别二维码,可以实现产品的防伪、信息追溯、营销推广等目的。

4.此外,垫片作为瓶盖常见的内置件,通常呈透明状,具有良好的密封、缓冲、抗震、隔热、防潮、抗化学腐蚀等性能,且无毒、不吸水。目前,通常会将存储有产品信息的二维码印制在瓶盖的内侧面,以此来达到防伪、信息追溯、营销推广等效果。若将垫片固化成型于已印制有二维码的瓶盖的内侧面,则能够利用垫片的上述特性,既起到保护二维码的作用,又不妨碍对二维码的正常识别。因此,有必要设计一种瓶盖内垫片成型装置,以此将垫片固化成型于已印制有二维码的瓶盖的内侧面。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种瓶盖内垫片成型装置,能够将垫片固化成型于已印制有二维码的瓶盖的内侧面,利用垫片的相关特性,以起到保护二维码的作用,且不妨碍对二维码的正常识别。

6.为实现上述目的,本发明提供如下技术方案:

7.一种瓶盖内垫片成型装置,其特征在于:包括有胶球挤出装置、用于存放瓶盖的料斗以及沿瓶盖的输送方向依次设置的上料机构、传送部件、加热部件、胶球添加机构和挤压成型机构,所述的胶球挤出装置包括有挤出机和固定连接于挤出机出料端的挤出头,所述挤出头可排出胶球,所述的传送部件、加热部件、胶球添加机构和挤压成型机构相互之间作方向相反的回转运动;

8.所述的上料机构包括有立式提升输送机构和溜槽,所述溜槽固定连接于所述立式提升输送机构的上端的一侧,所述料斗中的瓶盖开口端朝前并逐个依次排列于所述的立式提升输送机构上,再由立式提升输送机构提升至一定高度后,移入所述溜槽中,并在溜槽中转变成开口端朝上;

9.所述的传送部件包括有第一传送转盘和第二传送转盘,所述溜槽的出料端靠近但不接触所述第一传送转盘的进料侧,所述的瓶盖在第一传送转盘的进料侧逐个依次落入第一传送转盘外周的各卡槽中;

10.所述的加热部件包括有对所述瓶盖进行加热的圆环形加热盘,所述瓶盖由所述第一传送转盘的出料侧逐个依次移动至所述的圆环形加热盘上,且等间距排列于圆环形加热盘上;

11.所述的胶球添加机构包括有同步且同向转动的第三传送转盘和转桶以及固定不动的圆环形导轨,沿所述转桶的周向分别设有自其底面向上延伸至上部的若干个竖孔,转桶的外壁上沿周向分别设有与所述若干个竖孔一一相通的若干个竖槽,每个竖孔中均设有可在其内部上下移动的竖杆,所述竖杆的外壁在相对应的竖槽的外侧安装有第一滚轮,所述的第一滚轮沿所述圆环形导轨滚动,所述圆环形导轨在靠近所述第三传送转盘的出料侧设有v形下陷部,所述的挤出头位于第三传送转盘的进料侧的来向侧;加热后的所述瓶盖由所述圆环形加热盘上的出料侧逐个依次移动至所述第三传送转盘的各卡槽中,若干个所述的竖杆随着所述转桶转动,在转动至所述挤出头的上方时,粘挂胶球,在所述第一滚轮移动至所述v形下陷部的最低点时,相对应的竖杆将胶球添加到下方的瓶盖中,所述的胶球粘连于所述瓶盖的内侧面;

12.所述的挤压成型机构包括有自上而下依次设置的上圆环形固定座、圆环形传送料盘和下圆环形固定座,所述上圆环形固定座、圆环形传送料盘和下圆环形固定座同步且同向转动,上圆环形固定座和下圆环形固定座上沿周向分别对应固定有相向伸出的若干个上气缸和若干个下气缸,每个上气缸的活塞杆的端部均固定连接有压块,每个下气缸的活塞杆的端部均固定连接有顶块,所述的圆环形传送料盘沿周向分别设有供各下气缸的活塞杆穿过的通孔;内侧面粘连有胶球的所述瓶盖由所述第三传送转盘的出料侧逐个依次移动至所述第二传送转盘的各卡槽中,再由所述圆环形传送料盘的进料侧逐个依次移动至各顶块上,在所述圆环形传送料盘的转动过程中,相对应的上气缸和下气缸逐渐相向伸出,所述的压块和顶块分别对应从上、下侧挤压所述瓶盖的内侧面的胶球,经过冷却固化,在所述瓶盖的内侧面成型出一层较薄且透明的垫片后,从所述圆环形传送料盘的出料侧排出。

13.进一步的,所述的立式提升输送机构包括有呈竖向设置且后仰的第一带式输送机,所述的料斗固定连接于所述第一带式输送机的前侧的底部,且料斗的后侧敞口,第一带式输送机的输送带上沿其宽度方向分别固定连接有呈间隔分布的若干个横条;所述料斗中的瓶盖开口端朝前并逐个依次排列于各横条上,随着所述第一带式输送机的运行,随所在的横条向上提升。

14.进一步的,每个横条的宽度均为瓶盖的深度的一半,相邻横条之间的间距略大于瓶盖的外径。

15.进一步的,所述的溜槽自其进料端向出料端呈向下倾斜设置,包括有开口端朝前的竖向段,所述竖向段的进料端固定连接于所述第一带式输送机的上端的一侧,竖向段的另一端通过扭转形成开口端朝上的横向段;所述第一带式输送机的上端的前侧分别设有朝向所述溜槽的若干个第一气嘴管,所述竖向段的前侧和横向段的上侧分别设有朝向出料端的若干个第二气嘴管;在所述若干个第一气嘴管的吹送作用下,所述的瓶盖由上升至与所述竖向段等高的横条移动至竖向段中,且开口端朝前并逐个依次排列于所述的竖向段中,

再移动至所述横向段中,转变成开口端朝上并逐个依次排列于横向段中,并在所述若干个第二气嘴管的吹送作用下,向横向段的出料端移动。

16.进一步的,所述的胶球添加机构还包括有第一底盘和沿第一底盘周向部分布的若干个支架,所述第三传送转盘和转桶均转动安装于所述的第一底盘上,所述圆环形导轨固定连接于所述的若干个支架之间。

17.进一步的,所述的若干个支架之间在所述圆环形导轨的上方固定连接有圆环形横挡,从上侧对所述第一滚轮进行限位,用于防止第一滚轮在沿圆环形导轨进行滚动的过程中发生上下跳动。

18.进一步的,所述竖杆的底端设有半圆形凹槽。

19.进一步的,所述的挤压成型机构还包括有第二底盘,所述上圆环形固定座、圆环形传送料盘和下圆环形固定座均转动安装于所述的第二底盘上,每个下气缸的底端均安装有可沿所述第二底盘滚动的第二滚轮。

20.进一步的,所述圆环形传送料盘的出料侧设有排料机构,所述的排料机构包括有设置于圆环形传送料盘的出料侧的导槽和呈横向设置的第二带式输送机,所述的导槽自其进料端向出料端呈向下倾斜设置,导槽的进料端在远离所述圆环形传送料盘的出料侧的一侧固定连接有挡板,所述挡板沿圆环形传送料盘的宽度方向设置;内侧面成型有垫片的所述瓶盖在所述挡板的阻挡作用下,经所述的导槽移动至所述第二带式输送机上。

21.进一步的,所述第一传送转盘、第二传送转盘和第三传送转盘的外侧以及所述圆环形传送料盘的内沿和外沿,沿所述瓶盖的移动路径,均设有侧挡。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明所采用的上料机构,包括立式提升输送机构和溜槽,在立式提升输送机构的运行过程中,存放于料斗中原本杂乱无章的瓶盖,能够保持以开口端朝前的姿态逐个依次排列于立式提升输送机构上,再由立式提升输送机构提升至一定高度后,移入溜槽中,并在溜槽中转变成开口端朝上,逐渐向前供给,为后续工序提供了所需姿态(开口端朝上)的瓶盖,实现了自动化且持续的供料。

24.2、本发明所采用的传送部件,包括第一、二传送转盘,分别对应设置于上料机构与加热部件以及胶球添加机构与挤压成型机构之间,能够在相邻的工序之间承接、传送瓶盖,使得上料工序与加热工序以及胶球添加工序与挤压成型工序之间能够顺畅、高效的衔接和配合。

25.3、本发明所采用的加热部件,包括圆环形加热盘,能够对瓶盖进行加热,在不破坏瓶盖的内侧面已有的二维码层的前提下,使得送入胶球添加机构中瓶盖具有一定的温度,既能够更好的粘连胶球,又有利于后续的挤压成型。

26.4、本发明所采用的胶球添加机构,包括同步且同向转动的第三传送转盘和转桶以及固定不动的圆环形导轨,其中若干个竖杆随着转桶转动,在转动至挤出头的上方时,能够粘挂胶球,在转动至v形下陷部的最低点时,将胶球添加到下方的瓶盖中,使得胶球粘连于瓶盖的内侧面,能够自动化的完成从挤出头上“拿取”胶球和将胶球“添加”至瓶盖中,实现了自动化且持续的向瓶盖中添加胶球。

27.5、本发明所采用的挤压成型机构,包括自上而下依次设置、同步且同向转动的上圆环形固定座、圆环形传送料盘和下圆环形固定座,并在上、下圆环形固定座上沿周向分别

对应固定有相向伸出的若干个上、下气缸,在每个上、下气缸的活塞杆的端部均固定连接有压块和顶块,在圆环形传送料盘的转动过程中,相对应的上气缸和下气缸逐渐相向伸出,压块和顶块分别对应从上、下侧挤压瓶盖的内侧面的胶球,经过冷却固化,在瓶盖的内侧面成型出一层较薄且透明的垫片,实现了自动化且持续的瓶盖内垫片成型。

28.综上所述,本发明能够实现自动化、流水线式生产,各道生产工序间能够产生顺畅、高效的衔接和配合,先整理出所需姿态(开口端朝上)的瓶盖,并进行自动化且持续的供料;接着对瓶盖进行加热,使得瓶盖既能够更好的粘连胶球,又有利于后续的挤压成型;再自动化且持续的向瓶盖中添加胶球,使得胶球粘连于瓶盖的内侧面;最后通过挤压胶球,并经冷却固化,在瓶盖的内侧面成型出一层较薄且透明的垫片;从而能够将垫片固化成型于已印制有二维码的瓶盖的内侧面,利用垫片的相关特性,不仅起到保护二维码的作用,而且不妨碍对二维码的正常识别。

附图说明

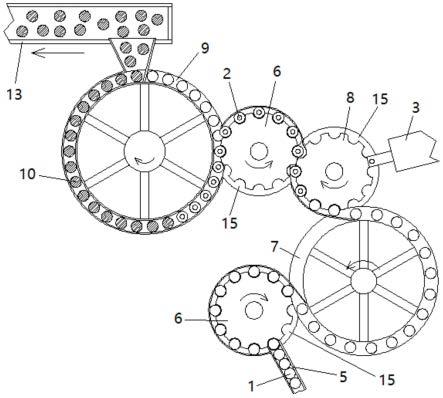

29.图1为本发明的结构示意图,图中曲线箭头所示方向为转动方向,直线所示方向为输送方向。

30.图2为本发明的部分结构示意图一,图中曲线箭头所示方向为转动方向。

31.图3为本发明的部分结构示意图二,图中曲线箭头所示方向为转动方向。

32.图4为本发明的部分结构示意图三,图中直线所示方向为输送方向。

33.图5为本发明中上料机构的结构示意图。

34.图6为本发明中胶球添加机构的结构示意图,图中曲线箭头所示方向为转动方向。

35.图7为本发明中挤压成型机构的结构示意图,图中曲线箭头所示方向为转动方向。

36.图8为本发明中瓶盖的状态示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.参见图1-8,一种瓶盖内垫片成型装置,包括有胶球挤出装置3、用于存放瓶盖1的料斗4以及沿瓶盖1的输送方向依次设置的上料机构5、传送部件6、加热部件7、胶球添加机构8和挤压成型机构9,胶球挤出装置3包括有挤出机31和固定连接于挤出机31出料端的挤出头32,挤出头32可排出胶球2,传送部件6、加热部件7、胶球添加机构8和挤压成型机构9相互之间作方向相反的回转运动。

39.具体的,在本实施例中,第一传送转盘61作顺时针转动,圆环形加热盘71作逆时针转动,第三传送转盘81作顺时针转动,第二传送转盘62作逆时针转动,圆环形传送料盘92作顺时针转动。

40.需要说明的是,第一传送转盘61和第二传送转盘62的下方均应当设有随其同步且同向转动的托盘15,由托盘15从下侧来承托瓶盖1。

41.此外,传送部件6、加热部件7和胶球添加机构8应当安装于同一工作台(图中未示

出)上,工作台的下方应当安装有用于对应驱动传送部件6、加热部件7和胶球添加机构8作回转运动的电机(图中未示出)。

42.上料机构5包括有立式提升输送机构51和溜槽52,溜槽52固定连接于立式提升输送机构51的上端的一侧,料斗4中的瓶盖1开口端朝前并逐个依次排列于立式提升输送机构51上,再由立式提升输送机构51提升至一定高度后,移入溜槽52中,并在溜槽52中转变成开口端朝上。

43.传送部件6包括有第一传送转盘61和第二传送转盘62,溜槽52的出料端延伸至第一传送转盘61的进料侧,靠近但不接触第一传送转盘61的进料侧,瓶盖1在第一传送转盘61的进料侧逐个依次落入第一传送转盘61外周的各卡槽中。

44.加热部件7包括有对瓶盖1进行加热的圆环形加热盘71,瓶盖1由第一传送转盘61的出料侧逐个依次移动至圆环形加热盘71上,且等间距排列于圆环形加热盘71上。

45.胶球添加机构8包括有同步且同向转动的第三传送转盘81和转桶82以及固定不动的圆环形导轨83,沿转桶81的周向分别设有自其底面向上延伸至上部的若干个竖孔(图中未示出),转桶82的外壁上沿周向分别设有与若干个竖孔一一相通的若干个竖槽84,每个竖孔中均设有可在其内部上下移动的竖杆85,竖杆85的外壁在相对应的竖槽的外侧安装有第一滚轮86,第一滚轮86沿圆环形导轨83滚动,圆环形导轨83在靠近第三传送转盘81的出料侧设有v形下陷部87,挤出头32位于第三传送转盘81的进料侧的来向侧;加热后的瓶盖1由圆环形加热盘71上的出料侧逐个依次移动至第三传送转盘81的各卡槽中,若干个竖杆85随着转桶82转动,在转动至挤出头32的上方时,粘挂胶球2,在第一滚轮86移动至v形下陷部87的最低点时,相对应的竖杆将胶球2添加到下方的瓶盖1中,使得胶球2粘连于瓶盖1的内侧面。

46.挤压成型机构9包括有自上而下依次设置的上圆环形固定座91、圆环形传送料盘92和下圆环形固定座93,上圆环形固定座91、圆环形传送料盘92和下圆环形固定座93同步且同向转动,上圆环形固定座91和下圆环形固定座93上沿周向分别对应固定有相向伸出的若干个上气缸94和若干个下气缸95,每个上气缸的活塞杆的端部均固定连接有压块96,每个下气缸的活塞杆的端部均固定连接有顶块97,圆环形传送料盘92沿周向分别设有供各下气缸的活塞杆穿过的通孔910;内侧面粘连有胶球2的瓶盖1由第三传送转盘81的出料侧逐个依次移动至第二传送转盘62的各卡槽中,再由圆环形传送料盘92的进料侧逐个依次移动至各顶块上,在圆环形传送料盘92的转动过程中,相对应的上气缸和下气缸逐渐相向伸出,压块96和顶块97分别对应从上、下侧挤压瓶盖1的内侧面的胶球2,经过冷却固化,在瓶盖1的内侧面成型出一层较薄且透明的垫片10后,从圆环形传送料盘92的出料侧排出。

47.本实施例中,立式提升输送机构51包括有呈竖向设置且后仰的第一带式输送机511,料斗4固定连接于第一带式输送机511的前侧的底部,且料斗4的后侧敞口,第一带式输送机511的输送带上沿其宽度方向分别固定连接有呈间隔分布的若干个横条512;料斗4中的瓶盖1开口端朝前并逐个依次排列于各横条上,随着第一带式输送机511的运行,随所在的横条向上提升。

48.本实施例中,每个横条的宽度均为瓶盖1的深度的一半,相邻横条之间的间距略大于瓶盖1的外径。

49.由此,通过设定每个横条的宽度均为瓶盖1的深度的一半,在第一带式输送机511

运行的过程中,料斗4中的瓶盖1在移动至相应的横条上时,若瓶盖1的开口端朝后,即其封闭端朝前,由于瓶盖1的重心靠近其封闭端,因此随着高度的增加会从所在的横条上掉落,返回至料斗4中;若瓶盖1的开口端朝前,则瓶盖1能够排列于所在的横条上,随着高度的增加,也不会发生掉落。

50.此外,通过设定相邻横条之间的间距略大于瓶盖1的外径,在不影响瓶盖1排列于相应的横条的基础上,能够尽可能的增加横条的数量,能够尽可能多的排列和提升瓶盖1,以此来提高提升效率。

51.本实施例中,溜槽52自其进料端向出料端呈向下倾斜设置,包括有开口端朝前的竖向段521,竖向段521的进料端固定连接于第一带式输送机511的上端的一侧,竖向段521的另一端通过扭转形成开口端朝上的横向段522;第一带式输送机511的上端的前侧分别设有朝向溜槽52的若干个第一气嘴管11,竖向段521的前侧和横向段522的上侧分别设有朝向出料端的若干个第二气嘴管12;在若干个第一气嘴管11的吹送作用下,瓶盖1由上升至与竖向段521等高的横条移动至竖向段521中,且开口端朝前并逐个依次排列于竖向段521中,再移动至横向段522中,转变成开口端朝上并逐个依次排列于横向段522中,并在若干个第二气嘴管12的吹送作用下,向横向段522的出料端移动。

52.本实施例中,胶球添加机构8还包括有第一底盘88和沿第一底盘88周向部分布的若干个支架89,第三传送转盘81和转桶82均转动安装于第一底盘88上,圆环形导轨83固定连接于若干个支架89之间。

53.本实施例中,若干个支架89之间在圆环形导轨83的上方固定连接有圆环形横挡810,从上侧对第一滚轮86进行限位,用于防止第一滚轮86在沿圆环形导轨83进行滚动的过程中发生上下跳动,保持稳定。

54.本实施例中,竖杆85的底端设有半圆形凹槽811,能够更好的粘挂胶球2。

55.本实施例中,挤压成型机构9还包括有第二底盘98,上圆环形固定座91、圆环形传送料盘92和下圆环形固定座93均转动安装于第二底盘98上,每个下气缸的底端均安装有可沿第二底盘滚动的第二滚轮99,以此能够保持上圆环形固定座91、圆环形传送料盘92和下圆环形固定座93作回转运动的稳定性。

56.本实施例中,圆环形传送料盘92的出料侧设有排料机构13,排料机构13包括有设置于圆环形传送料盘92的出料侧的导槽131和呈横向设置的第二带式输送机132,导槽131自其进料端向出料端呈向下倾斜设置,导槽131的进料端在远离圆环形传送料盘92的出料侧的一侧固定连接有挡板133,挡板133沿圆环形传送料盘92的宽度方向设置;内侧面成型有垫片10的瓶盖1在挡板133的阻挡作用下,经导槽131移动至第二带式输送机132上。

57.本实施例中,第一传送转盘61、第二传送转盘62和第三传送转盘81的外侧以及圆环形传送料盘92的内沿和外沿,沿瓶盖1的移动路径,均设有侧挡14,以此来防止瓶盖在移动过程中发生掉落。

58.以下结合附图对本发明作进一步的说明:

59.将用于生产透明垫片10的原料加入到挤出机31中,在高温条件下,依靠螺杆旋转产生的压力及剪切力,使得原料充分进行塑化、均匀混合,再由挤出头32排出,在其出料端形成胶球2(胶状球形)。

60.本发明的使用方法,即瓶盖1内垫片的成型方法如下:

61.1、上料:立式提升输送机构51低速运行,即第一带式输送机511低速运行,料斗4中的瓶盖1被带动而“爬”上从料斗4中经过的各横条,瓶盖1开口朝前并逐个依次排列于所在的横条上,并随所在的横条逐渐被提升,在瓶盖1上升至与竖向段521等高的高度时,在若干个第一气嘴管11的吹送作用下,瓶盖1移动至竖向段521中,且开口端朝前并逐个依次排列于竖向段521中,再移动至横向段522中,自然转变成开口端朝上并逐个依次排列于横向段522中,并在若干个第二气嘴管12的吹送作用下,向横向段522的出料端移动。

62.2、加热:瓶盖1在第一传送转盘61的进料侧逐个依次落入第一传送转盘61外周的各卡槽中,随着第一传送转盘61作顺时针转动和圆环形加热盘71作逆时针转动,瓶盖1由第一传送转盘61的出料侧逐个依次移动至圆环形加热盘71上,且等间距排列于圆环形加热盘71上,由圆环形加热盘71对瓶盖进行加热。

63.需要说明的是,由于上述对瓶盖1进行加热的目的是使得瓶盖1具有一定温度,以此来有利于胶球2脱离所在的竖杆而粘连于瓶盖1的内侧面,因此,加热的温度不会太高,不会对瓶盖1外表面的漆料以及印制于其内侧面的二维码造成破坏。

64.3、添加胶球:加热后的瓶盖1由圆环形加热盘71上的出料侧逐个依次移动至第三传送转盘81的各卡槽中,第三传送转盘81和转桶82同步作顺时针转动,若干个竖杆85随着转桶82作顺时针转动,第一滚轮86随之沿圆环形导轨83作顺时针滚动,且各竖杆与下方的各瓶盖保持同步转动,各竖杆在转动至挤出头32的上方时,依次粘挂胶球2;在第一滚轮86移动至v形下陷部87的最低点时,各竖杆依次伸入到下方的瓶盖1中,将胶球2添加到下方的瓶盖1中,由于瓶盖1具有一定温度,因此胶球2会脱离所在的竖杆而粘连于瓶盖1的内侧面。

65.4、挤压成型:初始状态下,若干个上气缸94和若干个下气缸95的活塞杆均处于收缩状态,顶块97收缩于通孔910中,且顶块97的上表面与圆环形传送料盘92的上表面相平齐;

66.第二传送转盘62作逆时针转动,内侧面粘连有胶球2的瓶盖1由第三传送转盘81的出料侧逐个依次移动至第二传送转盘62的各卡槽中,再由圆环形传送料盘92的进料侧逐个依次移动至各顶块上,在圆环形传送料盘92作顺时针转动的过程中,相对应的上气缸和下气缸逐渐相向伸出,压块96和顶块97分别对应从上、下侧挤压瓶盖1的内侧面的胶球2,经过自然冷却固化,在瓶盖1的内侧面成型出一层较薄且透明的垫片10。

67.5、下料:当若干个上气缸94和若干个下气缸95转动至接近圆环形传送料盘92的出料侧时,若干个上气缸94和若干个下气缸95的活塞杆再次收缩,顶块97再次收缩于通孔910中,且顶块97的上表面与圆环形传送料盘92的上表面相平齐;

68.在挡板133的阻挡作用下,内侧面成型有垫片10的瓶盖1经导槽131移动至第二带式输送机132上,实现从圆环形传送料盘92的出料侧排出。

69.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

70.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1