一种增材制造零件的自动清粉控制方法与流程

1.本发明属于增材制造技术领域,特别是涉及一种增材制造零件的自动清粉控制方法。

背景技术:

2.随着增材制造行业技术的快速发展,使得打印出来的零件正朝着专业化强、功能性丰富、结构复杂的方向不断进步;与此同时,对零件的清粉处理也开始变得越来越麻烦。然而目前针对零件的清粉方式还处于传统的人工吹扫等方式,缺点很明显,具体如下:粉末对操作人员的身体危害进一步加大、人工成本和时间成本明显提高、粉末浪费严重等。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种增材制造零件的自动清粉控制方法,该控制方法适用于所有增材制造零件的自动清粉,按照设备需求设计的零件的自动清粉控制方法,避免了操作人员与粉末的直接接触,提高了特别是复杂结构零件的清粉效率,同时对清理出来的粉末能够更充分的回收利用。

4.本发明是这样实现的,一种增材制造零件的自动清粉控制方法,具体控制方法如下:

5.s1、首先在打印的xyz三维坐标系下找到打印零件的若干条清粉流道,并以各条清粉流道的最内部为起点,从里往外在每条清粉流道上设置表征其自身的关键坐标点;

6.s2、按照清粉时粉末的流经方向分别在各条清粉流道依次连接设置的关键坐标点,每条清粉流道得到代表其自身特征的一组向量,各向量的方向分别指向所在段流道清粉时粉末的流经方向;

7.s3、从外往里,首先计算距离各条清粉流道出粉口最近的一个向量,在打印的xyz三维坐标系中得到此向量与yz竖直平面的夹角α1,此向量与z轴负方向的夹角β1,记为(α1,β1);然后,计算下一个向量,得到此向量与yz竖直平面的夹角α2,此向量与z轴负方向的夹角β2,记为(α2,β2);接着,计算再下一个向量,得到此向量与yz竖直平面的夹角α3,此向量与z轴负方向的夹角β3,记为(α3,β3);依次类推,得到各条清粉流道的一组向量转到竖直向下对应的转动角度(α1,β1)、(α2,β2)、(α3,β3)、

……

(α

n-1

,β

n-1

)、(αn,βn);

8.s4、将打印零件固定在清粉平台上,清粉平台运动到初始位置,使清粉的xyz三维坐标系与打印的xyz三维坐标系重合;

9.s5、先选取其中一条清粉流道,从外往里,从此清粉流道出粉口向量段流道开始清粉操作,振动电机开始振动,清粉平台先水平旋转α1角度,再朝出粉方向竖直向下翻转β角度,此时清粉平台停留一段时间,使此向量段流道粉从出粉口流出;执行下一个向量段流道的清粉操作,清粉平台继续水平旋转α

2-α1角度,再朝出粉方向竖直向下翻转β

2-β1角度,此时清粉平台停留一段时间,使此向量段流道粉流向上一个向量段流道;执行再下一个向量段流道的清粉操作,清粉平台继续水平旋转α

3-α2角度,再朝出粉方向竖直向下翻转β

3-β2角

度,此时清粉平台停留一段时间,使此向量段流道粉流向上一个向量段流道;依次类推,依次执行此清粉流道的其余向量段流道,直到最后一段向量段流道,清粉平台继续水平旋转α

n-α

n-1

角度,再朝出粉方向竖直向下翻转β

n-β

n-1

角度,此时最后一段向量段竖直向下,清粉平台停留一段时间,使此向量段流道粉流出;再依次反向执行其余各向量段流道的清粉工作,直到残留在此条清粉流道的粉末全部流出,清粉平台回到初始位置;

10.其中,在执行各向量段流道的清粉操作时,清粉平台的水平旋转方向的正负及竖直向下翻转方向的正负均通过所计算出的角度数值的正负得出;

11.s6、重复步骤s5,继续进行打印零件的其余清粉流道的清粉工作,直到全部清粉流道清粉完成。

12.在上述技术方案中,优选的,所述清粉平台包括水平旋转平台和竖向翻转平台,所述打印零件设置在水平旋转平台上,所述水平旋转平台可转动的设置在竖向翻转平台上,所述水平旋转平台可在水平方向正反360

°

旋转,所述竖向翻转平台可在竖直方向带动水平旋转平台正反360

°

旋转。

13.在上述技术方案中,进一步优选的,所述水平旋转平台上设置有多个用于固定打印零件基板的基本固定孔。

14.在上述技术方案中,优选的,每条清粉流道在转弯处前后均设置关键坐标点,作为缓冲,使清粉流道在此处流动平缓。

15.本发明具有的优点和积极效果是:

16.1、本发明的控制方法适用于所有增材制造零件的自动清粉,特别对含有内流道的打印零件提出了数据化的处理方案;自动的针对不同流道会制定不同的清粉角度,使得清粉平台能够始终以最短的路径运动,提高了设备的智能化、高效化。

17.2、本发明的控制方法在清粉流道角度变化较大处增加一段缓冲,避免粉末在此处堵塞;处理同一条清粉流道时正向反向分别清理一遍,保证了粉末的顺利流出。

18.3、本发明的控制方法为按照设备需求设计的零件的自动清粉控制方法,避免了操作人员与粉末的直接接触,降低了粉末对操作人员的身体危害,提高了特别是复杂结构零件的清粉效率,人工成本和时间成本大大降低,同时对清理出来的粉末能够更充分的回收利用,避免了粉末浪费。

19.4、本发明可在打印零件打印结束后可快速进行自动清粉并得到清粉后的零件,提高了增材制造设备运行的完成度与自动化程度,对不同零件针对性的清粉方案也提高了清粉设备的工作效率,减少了人工的参与,很大程度上提高了工作的安全性、粉末的回收率等。

附图说明

20.图1是本发明实施例提供的清粉平台的结构示意图;

21.图2是本发明实施例提供的三维坐标系下打印零件中的随机一条清粉流道示意图;

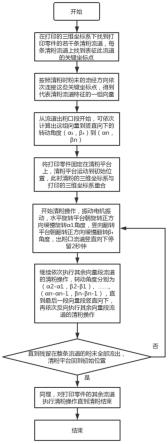

22.图3是本发明实施例提供的自动清粉控制方法的流程图。

23.图中:p、水平旋转平台;m+、旋转正方向;m-、旋转负方向;q、竖向翻转平台;l+、翻转正方向;l-、翻转负方向;n、基板固定孔;x为x轴正方向;y为y轴正方向;z为z轴正方向;

1、清粉流道;2、出粉口。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,并配合附图对本发明进行进一步详细说明。本领域技术人员应当知晓,下述具体实施例或具体实施方式,是本发明为进一步解释具体的发明内容而列举的一系列优化的设置方式,而这些设置方式之间均是可以相互结合或者相互关联使用的,除非在本发明中明确提出了其中某些或某一具体实施例或实施方式无法与其他的实施例或实施方式进行关联设置或共同使用。同时,下述的具体实施例或实施方式仅作为最优化的设置方式,而不作为限定本发明的保护范围的理解。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.请参阅图1~图3,本实施例提供一种增材制造零件的自动清粉控制方法,具体控制方法如下:

28.s1、首先在打印的xyz三维坐标系下找到打印零件的若干条清粉流道,并以各条清粉流道的最内部为起点,从里往外在每条清粉流道上设置表征其自身的关键坐标点;

29.其中,每条清粉流道在转弯处前后均设置关键坐标点,作为缓冲,增加清粉平台在此处的动作,使清粉流道在此处流动平缓,避免堵塞。

30.s2、按照清粉时粉末的流经方向分别在各条清粉流道依次连接设置的关键坐标点,每条清粉流道得到代表其自身特征的一组向量,各向量的方向分别指向所在段流道清粉时粉末的流经方向。

31.s3、从外往里,首先计算距离各条清粉流道出粉口最近的一个向量,在打印的xyz三维坐标系中得到此向量与yz竖直平面的夹角α1,此向量与z轴负方向的夹角β1,记为(α1,β1);然后,计算下一个向量,得到此向量与yz竖直平面的夹角α2,此向量与z轴负方向的夹角β2,记为(α2,β2);接着,计算再下一个向量,得到此向量与yz竖直平面的夹角α3,此向量与z轴负方向的夹角β3,记为(α3,β3);依次类推,得到各条清粉流道的一组向量转到竖直向下对应的转动角度(α1,β1)、(α2,β2)、(α3,β3)、

……

(α

n-1

,β

n-1

)、(αn,βn)。

32.s4、将打印零件固定在清粉平台上,清粉平台运动到初始位置,使清粉的xyz三维坐标系与打印的xyz三维坐标系重合;

33.所述清粉平台包括水平旋转平台p和竖向翻转平台q,所述水平旋转平台p上设置有多个用于固定打印零件基板的基本固定孔n,所述打印零件通过底部的基板固定在水平旋转平台p上,所述水平旋转平台p可转动的设置在竖向翻转平台q上,所述水平旋转平台p

可在水平方向正反360

°

旋转,所述竖向翻转平台q可在竖直方向带动水平旋转平台p正反360

°

旋转。

34.s5、先选取其中一条清粉流道,从外往里,从此清粉流道出粉口向量段流道开始清粉操作,振动电机开始振动,水平旋转平台p先水平旋转α1角度,竖向翻转平台q再朝出粉方向竖直向下翻转β角度,此时停留2秒钟,使此向量段流道粉从出粉口流出;执行下一个向量段流道的清粉操作,水平旋转平台p继续水平旋转α

2-α1角度,竖向翻转平台q再朝出粉方向竖直向下翻转β

2-β1角度,此时停留2秒钟,使此向量段流道粉流向上一个向量段流道;执行再下一个向量段流道的清粉操作,水平旋转平台p继续水平旋转α

3-α2角度,竖向翻转平台q再朝出粉方向竖直向下翻转β

3-β2角度,此时停留2秒钟,使此向量段流道粉流向上一个向量段流道;依次类推,依次执行此清粉流道的其余向量段流道,直到最后一段向量段流道,水平旋转平台p继续水平旋转α

n-α

n-1

角度,竖向翻转平台q再朝出粉方向竖直向下翻转β

n-β

n-1

角度,此时最后一段向量段竖直向下,停留2秒钟,使此向量段流道粉流出;再依次反向(从里往外)执行其余各向量段流道的清粉工作,直到残留在此条清粉流道的粉末全部流出,清粉平台回到初始位置;

35.其中,在执行各向量段流道的清粉操作时,水平旋转平台p的水平旋转方向的正负及竖向翻转平台q竖直向下翻转方向的正负均通过所计算出的角度数值的正负得出;

36.例如,水平旋转平台p先朝旋转正方向m+水平旋转α1角度,竖向翻转平台q朝翻转正方向l+竖直向下翻转β角度,若α

2-α1得出的数值为正,则水平旋转平台p继续朝旋转正方向m+水平旋转α

2-α1角度,若α

2-α1得出的数值为负,则水平旋转平台p朝旋转负方向m-水平旋转α

2-α1角度;若β

2-β1得出的数值为正,则竖向翻转平台q继续朝翻转正方向l+竖直向下翻转β

2-β1角度,若β

2-β1得出的数值为负,则竖向翻转平台q朝翻转负方向l-竖直向下翻转β

2-β1角度。

37.s6、重复步骤s5,继续进行打印零件的其余清粉流道的清粉工作,直到全部清粉流道清粉完成。

38.为了更好地理解本发明的上述实施方式,下面以图2中的一条清粉流道1为例,对其进行进一步说明,具体如下:

39.设置a、b、c、d、e、f为表征此清粉流道的关键坐标点。按照清粉时粉末的流经方向依次连接线段ab、bc、cd、de、ef,得到向量ab、向量bc、向量cd、向量de、向量ef。特别增加de段、bc段作为缓冲,增加清粉平台在此处的动作,使清粉流道在此处流动平缓避免堵塞。

40.首先计算距离清粉流道出粉口2最近的向量ef,在打印的xyz三维坐标系中得到向量ef与yz竖直平面上的夹角α1,向量ef与z轴负方向的夹角β1,记为(α1,β1);然后,计算向量de,得到向量de与yz竖直平面的夹角α2,向量de与z轴负方向的夹角β2,记为(α2,β2);依次类推,得到此清粉流道的一组向量转到竖直向下对应的转动角度(α1,β1)、(α2,β2)、(α3,β3)、(α4,β4)、(α5,β5)。

41.将图2中带有清粉流道的打印零件通过基板固定在图1中的水平旋转平台p上,清粉平台运动到初始位置,使清粉的xyz三维坐标系与打印的xyz三维坐标系重合。

42.从向量ef段流道开始清粉操作,水平旋转平台p朝旋转正方向m+缓慢旋转α1角度并伴随平台的振动电机振动,竖向翻转平台q朝翻转正方向l+缓慢翻转β角度并伴随平台的振动电机振动,此时向量ef竖直向下并停留2秒钟,使向量ef段流道粉从流道出粉口流出。

执行向量de段流道的清粉操作,α

2-α1>0,水平旋转平台p朝旋转正方向m+继续缓慢旋转α

2-α1角度并伴随平台的振动电机振动,β

2-β1>0,竖向翻转平台q继续朝翻转正方向l+缓慢翻转β

2-β1角度并伴随平台的振动电机振动,此时向量de竖直向下并停留2秒钟,使向量de段流道的粉流向向量ef段流道。依次类推,依次执行向量cd、向量bc、向量ab段流道的清粉操作,使向量cd段流道的粉流向向量de段流道,向量bc段流道的粉流向向量cd段流道,向量ab段流道的粉流向向量bc段流道。再依次反向执行向量bc、向量cd、向量de、向量ef段流道的清粉操作,直到残留在整条流道的粉末全部流出,清粉平台回到初始位置。

43.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1