一种生物降解膜的均衡牵引方法与流程

1.本发明属于智能制造技术领域,具体涉及一种生物降解膜的均衡牵引方法。

背景技术:

2.生物降解膜在生产制备时,需要加入一些诸如淀粉、纤维素等有机物质材料,在制备时这些大分子有可能会出现颗粒团聚现象或者混料不均等问题导致不确定性、不可控制的因素,尤其是在对多层共挤吹膜机生产过程的过程中,对于生物降解膜地膜的牵引拉伸的均衡性很难保障。

3.在现有技术中,如公开号为us5202068a的发明专利提供了一种用于控制吹膜厚度的方法和装置,在生产的薄膜被收集在辊子上时,薄膜中的局部不均匀性将在卷取辊被填充时产生累积厚度,利用薄膜厚度传感器测量构成完整薄膜圆周的所有片段上的实际薄膜厚度;如果厚度传感器检测到在一段时间内膜厚度逐渐增加,则可以增加牵引速率以加速塑料气泡的运动,从而减小膜厚度;传感器本身只能识别膜的一个点的厚度,厚度传感器每次只能监测一个点或者一个小区域内,如果薄膜出现间隔性的成片增厚或者正好增厚点没有达到传感器所监测值的阈值、或者并不是连续的递增式增厚或者连续递减性的变薄时,则会出现错误识别或者无法检测的局限。而公开号为cn114801107b的发明专利提供了一种高透气性三层共挤膜的制备方法,通过挤出机获取薄膜并将薄膜进行预加热后输送到拉伸系统中的各个牵引辊上进行拉伸;获取拉伸过程中薄膜的热红外线图像;对热红外线图像进行边缘检测获取边缘线并筛选出孔隙辐射区域;判断热红外线图像中是否存在增生趋势的孔隙辐射区域,控制牵引辊的转动速度,尽管能使透气薄膜具有均匀分布的微孔结构,但是其是根据透气膜的微孔的特性以牵引辊拉升保障微孔的孔隙在一定的区间内,根据的是其中物质的比热容差异原理,实质上对于薄膜的整体性薄厚和局部增厚减薄等问题并未有调整,仍然无法保障薄膜的整体性的均衡,在厚度较高的部分依然存在透气、透光等性能不稳定的情况。

技术实现要素:

4.本发明的目的在于提出一种生物降解膜的均衡牵引方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

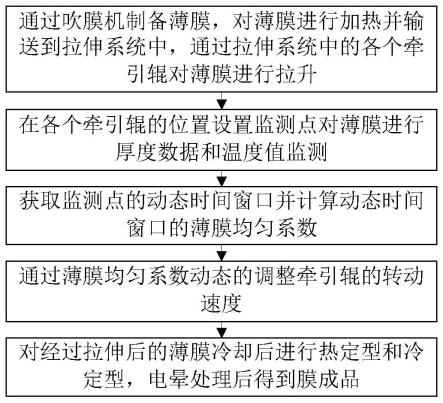

5.为了实现上述目的,根据本发明的一方面,提供一种生物降解膜的均衡牵引方法,所述方法包括以下步骤:s100,通过吹膜机制备薄膜,对薄膜进行加热并输送到拉伸系统中,通过拉伸系统中的各个牵引辊对薄膜进行拉升;s200,在各个牵引辊的位置设置监测点对薄膜进行厚度数据和温度值监测;s300,获取监测点的动态时间窗口并计算动态时间窗口的薄膜均匀系数;s400,通过薄膜均匀系数动态的调整牵引辊的转动速度(提高或者降低薄膜的拉伸力度);

s500,对经过拉伸后的薄膜冷却后进行热定型和冷定型,电晕处理后得到膜成品。

6.进一步地,在s100中,所述吹膜机是二层共挤吹膜机、三层共挤吹膜机、五层共挤吹膜机或七层共挤吹膜机中的任意一种。

7.进一步地,在s100中,所述薄膜为生物降解膜,优选地,通过吹膜机制备薄膜的方法为:通过专利号为cn201610333760.3的三层共挤生物降解地膜的制备方法及三层共挤生物降解地膜制备得到的生物降解膜,或者,通过专利号为cn201410754338.6的一种纳米纤维素增强的全生物降解薄膜及其制备方法制备得到的生物降解膜。

8.进一步地,在s100中,所述拉伸系统至少包括2~10个同向旋转且并排的牵引辊,后一个牵引辊的转速为前一个牵引辊转速的1.1~1.5倍,第一个牵引辊的转速为5~30rpm,相邻两个牵引辊之间的间隙为1~25mm。

9.进一步地,在s100中,加热的温度为70~200℃(预加热的目的是提高挤出后薄膜的温度有,从而使牵引辊上的薄膜随着逐步的降温导致薄膜在薄厚不一致的地方出现温差)。

10.优选地,所述拉伸系统为专利号为cn201821254393.9的一种双向拉伸薄膜生产系统或专利号为cn00113159.1、的一种双向拉伸薄膜生产系统双向抗拉筒形复合膜片和平膜复合膜片的生产装置,在拉伸系统中的相邻两组牵引辊之间的间隙为1~20mm。

11.进一步地,在s200中,所述监测点包括测厚仪和温度传感器,所述测厚仪为放射性厚度计或者超声波厚度计;所述温度传感器为ctlaser p7型专用红外测温仪或者mf55薄膜温度传感器。

12.由于如果薄膜上的厚薄大小不一样,则薄膜的各个位置传导热的热传导速率是不一样的,薄膜上局部增厚的位置热传导速率慢,膜成型后厚薄交界位置的内应力会导致膜体的力学性能较差,所以温度值实际上和厚度值有很强的关联性,因此需要首先根据温度来确定监测点采集的时间窗口,从而通过时间窗口准确的捕捉异常厚度值检测的时间区间,既能提高检测的运算速度又能保证识别精度,因此,本发明提供以下方法获取监测点的动态时间窗口,具体为:进一步地,在s300中,获取监测点的动态时间窗口的方法包括:计算所有采集到的温度值的平均值为avetemp;从当前时刻开始逆时间顺序(按照时间顺序的反向顺序)依次搜索采集到的各个温度值,当有温度值满足局部温峰值条件则将所述温度值的采集时刻记为ta;从ta的上一个时刻开始逆时间顺序依次搜索采集到的各个温度值,当有温度值满足局部温峰值条件则将所述温度值的采集时刻记为tb;取时刻tb到时刻ta之间的时间长度作为动态时间窗口;其中,局部温峰值条件为:所述温度值大于avetemp和/或所述温度值均大于与该温度值相邻两个采集时刻的温度值。

13.该方法尽管能初步筛选出粗略的薄膜厚度值发生异常的位置,但是如果薄膜发生连续的大量断续的密集局部增厚、孔洞或者密集的变薄,则获取到的动态时间窗口的时间长度过短,或者检测的频度过高,容易出现误检或者由于时间过短,导致采集的厚度值数据无法满足检测的要求,因此本发明提出了以下优选地方案:优选地,在s300中,根据温度值的变化获取监测点的动态时间窗口的方法包括:将所有采集到的温度值按照采集的时间顺序排列成序列templist;按照时间顺序

依次计算templist中所有相邻的温度值之间差值的绝对值at,计算所有at的平均值为aveat;以avetemp为templist中所有温度值的平均值;以atlist为序列templist所有大于avetemp的温度值的采集时刻的两两之间(即相邻的两个温度值之间)的间隔时长依次构成的序列;计算局部温峰的期望时刻tc:;或者,tc=ta1+maxmintemplistt

×

ratiot;ratiot=tab/tgapmean;atlisti是序列atlist中第i个间隔时长;maxmintemplistt是序列templist所有大于avetemp的温度值的采集时刻中最大的温度值的对应时刻和最小的温度值的对应时刻之间的间隔时长;ta1是从当前时刻开始逆时间顺序依次搜索templist中的各个温度值中首个大于avetemp的温度值的采集时刻;ratiot是温峰预计比值,tgapmean是atlist中所有的间隔时长的平均值;tab是最近增厚时差,tab的计算方法为:令tb1为从ta1时刻的上一个时刻开始逆时间顺序依次搜索templist中的各个温度值中首个大于avetemp的温度值的采集时刻;tab是ta1到tb1之间的时间长度;n是序列atlist中间隔时长总数;i是变量,i∈[1,n];优选地,当tgapmean=0时,设置tgapmean为1;如果序列templist中最近一个大于avetemp的温度值的采集时间为tpeak1,从tpeak1开始实时开始监测,当监测到大于avetemp的温度值时,以该温度值的采集时刻为tpeak2,如果tpeak2时刻在tpeak1和tc之间的时间段内,则以tpeak1到tpeak2之间的时长为动态时间窗口,否则以tpeak1到tc之间的时长为动态时间窗口。

[0014]

该局部温峰的期望时刻是根据薄膜的监测的温度值局部峰值的发生规律计算得到的一个预期时刻,通过该局部温峰的期望时刻tc和最近峰值的筛选,动态时间窗口体现出了薄厚温差差异转变的趋势较大的时间段,既可以避免掉动态时间窗口的时间长度过短导致的误检测,也可以避免断续的薄膜厚度值发生异常导致的没有必要高频检测。

[0015]

进一步地,在s300中,计算动态时间窗口的薄膜均匀系数的方法是:以最近的一个动态时间窗口的时长内的按照牵引辊与多层共挤吹膜机的距离从近到远依次将各个监测点采集到的厚度值作为矩阵的行,构成厚度值的矩阵tm;以矩阵tm中的最大值为maxv,则maxv在矩阵tm中对应的元素为tm(m1,n1),以其坐标对作为最大值点坐标(m1,n1);以矩阵tm中的最小值为minv,以minv在矩阵tm中对应的元素为tm(m2,n2),以其坐标对作为最小值点坐标(m2,n2);取行序号m1和m2中最小值为mm1,取行序号m1和m2中最大值为mm2;取列序号n1和n2中最小值为nn1,取列序号n1和n2中最大值为nn2;计算矩阵tm中所有厚度值的平均值为avetm;取矩阵tm的第 mm1到mm2行、第nn1到nn2行的元素构成的子矩阵tms;计算薄膜均匀系数tmst,tmst=|cnttmsmax-cnttmsmin|/cnttms;其中cnttmsmax代表子矩阵tms中大于avetm的厚度值数量;cnttmsmax代表子矩阵tms中小于avetm的厚度值数量;cnttms是子矩阵tms中所有厚度值的数量。

[0016]

子矩阵tms是最大概率的厚度极大极小值的变化剧烈区域,能够很好的表示出薄膜的均匀性,但是以上仅仅根据子矩阵tms内部的厚度变化情况计算薄膜均匀系数,有时候在薄厚比较不明显的情况下并不能准确识别,因此需要以下优选地方案综合考虑矩阵tm和子矩阵tms的变化差异,尽管由于算法的复杂度上升了,会降低检测速度,但是能够很好的提高薄膜均匀性检测的准确性:优选地,或者,计算薄膜均匀系数tmst,tmst=exp(evtm-evtms)/exp(maxv-minv);或者,计算薄膜均匀系数tmst,tmst=exp(evtm-evtms)/exp(tmsmaxv-tmsminv);其中evtm代表厚度均衡模型tm中各个元素的平均值,evtms为子矩阵tms中各个元素的平均值,exp为取指数。

[0017]

其中tmsmaxv是子矩阵tms中各个元素的最大值,tmsminv是子矩阵tms中各个元素的最小值。

[0018]

通过多个监测点获取的均薄膜均匀系数tmst避免了局限于厚度传感器等本身的局限性,从整体上判断厚度是否均匀,解决了现有的方法里传感器本身只能识别膜的一个点的厚度,厚度传感器每次只能监测一个点或者一个小区域内,如果薄膜出现间隔性的成片增厚或者正好增厚点没有达到传感器所监测值的阈值、或者并不是连续的递增式增厚或者连续递减性的变薄时,则会出现错误识别或者无法检测的局限,本技术的方法消除了这个局部的局限性,从而整体上保证了膜的厚度均衡性。

[0019]

进一步地,在s400中,通过薄膜均匀系数动态的调整牵引辊的转动速度的方法是:如果当前计算的薄膜均匀系数tmst大于阈值时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数提高5~10%。(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,提高倍速则牵引辊对薄膜的拉伸力度增大)。

[0020]

优选地,如果当前计算的薄膜均匀系数tmst小于阈值时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数降低5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,降低倍速则牵引辊对薄膜的拉伸力度减小)。

[0021]

优选地,在s400中,通过薄膜均匀系数动态的调整牵引辊的转动速度的方法是:以动态时间窗口所有监测点监测到的厚度值的平均值为pamean,以各个监测点在动态时间窗口中监测到的厚度值的平均值为pa;获取pa>pamean的监测点的数量为prd,或者,直接以监测点的数量为prd;计算最近获得的prd个薄膜均匀系数的平均值为tmstmean;如果最近获得的薄膜均匀系数tmst>tmstmean时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数提高5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,提高倍速则牵引辊对薄膜的拉伸力度增大)。

[0022]

优选地,如果最近获得的薄膜均匀系数tmst<tmstmean时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数降低5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,降低倍速则牵引辊对薄膜的拉伸力度减小)。

[0023]

进一步地,在s500中,所述设定阈值为人工设置的阈值。

[0024]

优选地,在s500中,所述设定阈值为最近1个动态时间窗口内所有时刻计算的所有薄膜均匀系数的平均值。

[0025]

优选地,在s500中,所述设定阈值为符合国家标准gb/t20220-2006的薄膜按照步骤s300中的方法计算得到薄膜均匀系数。

[0026]

进一步地,在s600中,热定型处理温度为105~120℃,冷定型的温度为25~35℃。

[0027]

进一步地,在s600中,所述电晕处理为通过电晕机对薄膜的表面进行电晕处理,以提高薄膜表面的附着性。

[0028]

本发明的有益效果为:本发明通过时间窗口准确的捕捉异常厚度值检测的时间区间,在提高厚度检测的运算速度又能保证了拉伸系统的牵引辊对薄膜的薄厚的有效调节,避免掉时间长度过短导致的频繁变动牵引辊速度导致薄膜产品合格率低下,通过动态的智能牵引,有效的调整了薄膜的整体性薄厚和局部增厚减薄的问题,保障了薄膜的整体性的均衡,间接性的稳定了薄膜的透气、透光等性能。

附图说明

[0029]

通过对结合附图所示出的实施方式进行详细说明,本发明的上述以及其他特征将更加明显,本发明附图中相同的参考标号表示相同或相似的元素,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,在附图中:图1所示为一种生物降解膜的均衡牵引方法的流程图。

具体实施方式

[0030]

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0031]

如图1所示为一种生物降解膜的均衡牵引方法的流程图,下面结合图1来阐述根据本发明的实施方式的一种生物降解膜的均衡牵引方法,所述方法包括以下步骤:s100,通过吹膜机制备薄膜,对薄膜进行加热并输送到拉伸系统中,通过拉伸系统中的各个牵引辊对薄膜进行拉升;s200,在各个牵引辊的位置设置监测点对薄膜进行厚度数据和温度值监测;s300,获取监测点的动态时间窗口并计算动态时间窗口的薄膜均匀系数;s400,通过薄膜均匀系数动态的调整牵引辊的转动速度(从而提高或者降低薄膜的拉伸力度);s500,对经过拉伸后的薄膜冷却后进行热定型和冷定型,电晕处理后得到膜成品。

[0032]

进一步地,在s100中,所述吹膜机是二层共挤吹膜机、三层共挤吹膜机、五层共挤吹膜机或七层共挤吹膜机中的任意一种。

[0033]

进一步地,在s100中,所述薄膜为生物降解膜,优选地,通过吹膜机制备薄膜的方法为:通过专利号为cn201610333760.3的三层共挤生物降解地膜的制备方法及三层共挤生物降解地膜制备得到的生物降解膜,或者,通过专利号为cn201410754338.6的一种纳米纤

维素增强的全生物降解薄膜及其制备方法制备得到的生物降解膜。

[0034]

优选地,所述薄膜为生物降解膜,由内层料、中层料和外层料通过三层共挤吹膜机加工成薄膜,所述内层料、中层料和外层料分别对应形成生物降解膜的内层、中间层、及外层;所述内层料包括以下原料组分及质量配比:pbat树脂40~60份、淀粉20~30份、甲酰胺6~10份、氟草醚酯1~3份、抗老化剂1~3份;所述中层料包括以下原料组分及质量配比:ppc树脂60~80份、乙二酸与环氧脂肪酸丁酯的混合物10~20份、淀粉接枝聚丙烯酸钠1~4份、过氧化二异丙苯0.3~1份、乙烯—丙烯酸甲酯—甲基丙烯酸缩水甘油酯0.5~2份;所述外层料包括以下原料组分及质量配比:pbat树脂35~60份、pla树脂10~25份、聚氧化丙烯二胺0.5~1份、柠檬酸三丁酯为3~8份、硫代二丙酸双月桂酯1~3份、甲基丙烯酸甲酯0.5~2份。

[0035]

进一步地,在s100中,所述拉伸系统至少包括2~10个同向旋转且并排的牵引辊,后一个牵引辊的转速为前一个牵引辊转速的1.1~1.5倍,第一个牵引辊的转速为5~30rpm,相邻两个牵引辊之间的间隙为1~25mm。

[0036]

进一步地,在s100中,加热的温度为70~200℃(预加热的目的是提高挤出后薄膜的温度有,从而使牵引辊上的薄膜随着逐步的降温导致薄膜在薄厚不一致的地方出现温差)。

[0037]

优选地,在s100中,所述拉伸系统至少包括多组同向旋转并排的牵引辊,所述的牵引辊设置在拉伸系统中,所述牵引辊的数量为3~5个,后一组牵引辊的转速为前一组牵引辊转速的1.01~1.3倍,第一个牵引辊的转速为5rpm到40rpm,在拉伸系统中的相邻两组牵引辊之间的间隙为1~20mm。

[0038]

优选地,所述拉伸系统为专利号为cn201821254393.9的一种双向拉伸薄膜生产系统或专利号为cn00113159.1、的一种双向拉伸薄膜生产系统双向抗拉筒形复合膜片和平膜复合膜片的生产装置,在拉伸系统中的相邻两组牵引辊之间的间隙为1~20mm。

[0039]

进一步地,在s200中,所述监测点包括测厚仪和温度传感器,所述测厚仪为放射性厚度计或者超声波厚度计;所述温度传感器为ctlaser p7型专用红外测温仪或者mf55薄膜温度传感器。

[0040]

由于如果薄膜上的厚薄大小不一样,则薄膜的各个位置传导热的热传导速率是不一样的,薄膜上局部增厚的位置热传导速率慢,膜成型后厚薄交界位置的内应力会导致膜体的力学性能较差,所以温度值实际上和厚度值有很强的关联性,因此需要首先根据温度来确定监测点采集的时间窗口,从而通过时间窗口准确的捕捉异常厚度值检测的时间区间,既能提高检测的运算速度又能保证识别精度,因此,本发明提供以下方法获取监测点的动态时间窗口,具体为:进一步地,在s300中,获取监测点的动态时间窗口的方法包括:计算所有采集到的温度值的平均值为avetemp;从当前时刻开始逆时间顺序依次搜索采集到的各个温度值,当有温度值满足局部温峰值条件则将所述温度值的采集时刻记为ta;从ta的上一个时刻开始逆时间顺序依次搜索采集到的各个温度值,当有温度值满足局部温峰值条件则将所述温度值的采集时刻记为tb;取时刻tb到时刻ta之间的时间长度作为动态时间窗口;

其中,局部温峰值条件为:所述温度值大于avetemp和/或所述温度值均大于与该温度值相邻两个采集时刻的温度值。

[0041]

该方法尽管能初步筛选出粗略的薄膜厚度值发生异常的位置,但是如果薄膜发生连续的大量断续的密集局部增厚、孔洞或者密集的变薄,则获取到的动态时间窗口的时间长度过短,或者检测的频度过高,容易出现误检或者由于时间过短,导致采集的厚度值数据无法满足检测的要求,因此本发明提出了以下优选地方案:优选地,在s300中,根据温度值的变化获取监测点的动态时间窗口的方法包括:将所有采集到的温度值按照采集的时间顺序排列成序列templist;按照时间顺序依次计算templist中所有相邻的温度值之间差值的绝对值at,计算所有at的平均值为aveat;以avetemp为templist中所有温度值的平均值;以atlist为序列templist所有大于avetemp的温度值的采集时刻的两两之间的间隔时长依次构成的序列;计算局部温峰的期望时刻tc:;或者,tc=ta1+maxmintemplistt

×

ratiot;ratiot=tab/tgapmean;atlisti是序列atlist中第i个间隔时长;maxmintemplistt是序列templist所有大于avetemp的温度值的采集时刻中最大的温度值的对应时刻和最小的温度值的对应时刻之间的间隔时长;ta1是从当前时刻开始逆时间顺序依次搜索templist中的各个温度值中首个大于avetemp的温度值的采集时刻;ratiot是温峰预计比值,tgapmean是atlist中所有的间隔时长的平均值;tab是最近增厚时差,tab的计算方法为:令tb1为从ta1时刻的上一个时刻开始逆时间顺序依次搜索templist中的各个温度值中首个大于avetemp的温度值的采集时刻;tab是ta1到tb1之间的时间长度;n是序列atlist中间隔时长总数;i是变量,i∈[1,n];优选地,如果tgapmean的值为0,则将tgapmean的值设置为1。

[0042]

如果序列templist中最近一个大于avetemp的温度值的采集时间为tpeak1,从tpeak1开始实时开始监测,当监测到大于avetemp的温度值时,以该温度值的采集时刻为tpeak2,如果tpeak2时刻在tpeak1和tc之间的时间段内,则以tpeak1到tpeak2之间的时长为动态时间窗口,否则以tpeak1到tc之间的时长为动态时间窗口,优选地,动态时间窗口至少为800~3000毫秒。

[0043]

该局部温峰的期望时刻是根据薄膜的监测的温度值局部峰值的发生规律计算得到的一个预期时刻,通过该局部温峰的期望时刻tc和最近峰值的筛选,动态时间窗口体现出了薄厚温差差异转变的趋势较大的时间段,既可以避免掉动态时间窗口的时间长度过短导致的误检测,也可以避免断续的薄膜厚度值发生异常导致的没有必要高频检测。

[0044]

进一步地,在s300中,计算动态时间窗口的薄膜均匀系数的方法是:以最近的一个动态时间窗口的时长内的按照牵引辊与多层共挤吹膜机的距离从近到远依次将各个监测点采集到的厚度值作为矩阵的行,构成厚度值的矩阵tm;以矩阵tm中的最大值为maxv,则maxv在矩阵tm中对应的元素为tm(m1,n1),以其坐

标对作为最大值点坐标(m1,n1);以矩阵tm中的最小值为minv,以minv在矩阵tm中对应的元素为tm(m2,n2),以其坐标对作为最小值点坐标(m2,n2);取行序号m1和m2中最小值为mm1,取行序号m1和m2中最大值为mm2;取列序号n1和n2中最小值为nn1,取列序号n1和n2中最大值为nn2;计算矩阵tm中所有厚度值的平均值为avetm;取矩阵tm的第 mm1到mm2行、第nn1到nn2行的元素构成的子矩阵tms;计算薄膜均匀系数tmst,tmst=|cnttmsmax-cnttmsmin|/cnttms;其中cnttmsmax代表子矩阵tms中大于avetm的厚度值数量;cnttmsmax代表子矩阵tms中小于avetm的厚度值数量;cnttms是子矩阵tms中所有厚度值的数量。

[0045]

子矩阵tms是最大概率的厚度极大极小值的变化剧烈区域,能够很好的表示出薄膜的均匀性,但是以上仅仅根据子矩阵tms内部的厚度变化情况计算薄膜均匀系数,有时候在薄厚比较不明显的情况下并不能准确识别,因此需要以下优选地方案综合考虑矩阵tm和子矩阵tms的变化差异,尽管由于算法的复杂度上升了,会降低检测速度,但是能够很好的提高薄膜均匀性检测的准确性:优选地,或者,计算薄膜均匀系数tmst,tmst=exp(evtm-evtms)/exp(maxv-minv);或者,计算薄膜均匀系数tmst,tmst=exp(evtm-evtms)/exp(tmsmaxv-tmsminv);其中evtm代表厚度均衡模型tm中各个元素的平均值,evtms为子矩阵tms中各个元素的平均值,exp为取指数。

[0046]

其中tmsmaxv是子矩阵tms中各个元素的最大值,tmsminv是子矩阵tms中各个元素的最小值。

[0047]

通过多个监测点获取的均薄膜均匀系数tmst避免了局限于厚度传感器等本身的局限性,从整体上判断厚度是否均匀,解决了现有的方法里传感器本身只能识别膜的一个点的厚度,厚度传感器每次只能监测一个点或者一个小区域内,如果薄膜出现间隔性的成片增厚或者正好增厚点没有达到传感器所监测值的阈值、或者并不是连续的递增式增厚或者连续递减性的变薄时,则会出现错误识别或者无法检测的局限,消除了这个局部的局限性,从整体上保证了膜的厚度均衡性。

[0048]

进一步地,在s400中,通过薄膜均匀系数动态的调整牵引辊的转动速度的方法是:如果当前计算的薄膜均匀系数tmst大于阈值时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数提高5~10%。(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,提高倍速则牵引辊对薄膜的拉伸力度增大)。

[0049]

优选地,如果当前计算的薄膜均匀系数tmst小于阈值时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数降低5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,降低倍速则牵引辊对薄膜的拉伸力度减小)。

[0050]

优选地,在s400中,通过薄膜均匀系数动态的调整牵引辊的转动速度的方法是:以动态时间窗口所有监测点监测到的厚度值的平均值为pamean,以各个监测点在动态时间窗口中监测到的厚度值的平均值为pa;获取pa>pamean的监测点的数量为prd,或者,直接以监测点的数量为prd;

计算最近获得的prd个薄膜均匀系数的平均值为tmstmean;如果最近获得的薄膜均匀系数tmst>tmstmean时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数提高5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,提高倍速则牵引辊对薄膜的拉伸力度增大)。

[0051]

优选地,如果最近获得的薄膜均匀系数tmst<tmstmean时,将所有的牵引辊中的后一组牵引辊和前一组牵引辊之间转速倍数降低5~10%(所有的牵引辊中初始的后一组牵引辊和前一组牵引辊之间转速倍数为1.01~1.3倍,降低倍速则牵引辊对薄膜的拉伸力度减小)。

[0052]

进一步地,在s500中,所述设定阈值为人工设置的阈值。

[0053]

优选地,在s500中,所述设定阈值为最近1个动态时间窗口内所有时刻计算的所有薄膜均匀系数的平均值。

[0054]

优选地,在s500中,所述设定阈值为符合国家标准gb/t20220-2006的薄膜按照步骤s300中的方法计算得到薄膜均匀系数。

[0055]

进一步地,在s600中,热定型处理温度为105~120℃,冷定型的温度为25~35℃。

[0056]

进一步地,在s600中,所述电晕处理为通过电晕机对薄膜的表面进行电晕处理,以提高薄膜表面的附着性。

[0057]

优选地,所述薄膜为三层共挤的生物降解膜,由内层料、中层料和外层料通过三层共挤吹膜机加工成薄膜,所述内层料、中层料和外层料分别对应形成生物降解膜的内层、中间层、及外层;所述内层料包括以下原料组分及质量配比:pbat树脂40~60份、淀粉20~30份、甲酰胺6~10份、氟草醚酯1~3份、抗老化剂1~3份;所述中层料包括以下原料组分及质量配比:ppc树脂60~80份、乙二酸与环氧脂肪酸丁酯的混合物10~20份、淀粉接枝聚丙烯酸钠1~4份、过氧化二异丙苯0.3~1份、乙烯—丙烯酸甲酯—甲基丙烯酸缩水甘油酯0.5~2份;所述外层料包括以下原料组分及质量配比:pbat树脂35~60份、pla树脂10~25份、聚氧化丙烯二胺0.5~1份、柠檬酸三丁酯为3~8份、硫代二丙酸双月桂酯1~3份、甲基丙烯酸甲酯0.5~2份。

[0058]

优选地,根据本发明一种多层共挤制膜的均匀性检测方法检测的以上三层共挤的生物降解膜的合格品的性能测试结果的厚度平均偏差的检验结果为-2%,符合(采用标准为gb/t 6672-2001、gb/t20220-2006检测)的标准

±

10%的要求,三层共挤的生物降解膜的厚度为8~35μm,符合gb13735-2017的标准;透光率为92%,高于标准(采用标准为gb/t 2410-2008检测)≥87%的要求;水蒸气透过量测试结果为640-700g/

㎡×

24h,符合标准的低于1200/

㎡×

24h的要求。

[0059]

综上所述,根据以上测试结果可知,本发明的检测效果准确,检测合格的薄膜产品的均匀度较好、多层共挤吹膜合格品的透气、透光等性能稳定,且完全符合国家标准。

[0060]

尽管本发明的描述已经相当详尽且特别对几个所述实施例进行了描述,但其并非旨在局限于任何这些细节或实施例或任何特殊实施例,从而有效地涵盖本发明的预定范围。此外,上文以发明人可预见的实施例对本发明进行描述,其目的是为了提供有用的描

述,而那些目前尚未预见的对本发明的非实质性改动仍可代表本发明的等效改动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1