一种多工位自动橡胶射出成型机的制作方法

一种多工位自动橡胶射出成型机

1.技术领域

2.本发明涉及机械设备领域,具体的,是涉及一种多工位自动橡胶射出成型机。

背景技术:

3.在橡胶工业飞速发展的今天,被广泛运用于日常生活中的各个领域,无论在数量或者品种上都占有重要地位,而最终橡胶成型是通过射出机和模具来实现的。橡胶利用射出成型模具制成各种形状的橡胶制品的主要成型设备,其注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已软化的橡胶料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。

4.但是,现有的射出机只能一对一对模具进行注射,不能实现一对多个模具进行注射成型,且在注塑时由于在物料流动过程中会消除一部分热量,从而使得物料变硬无法有效地注塑成型,其工作效率低下,良品率低下。

技术实现要素:

5.本发明旨在至少在一定程度上解决现有技术中的只能一对一射出成型以及物料温度流失的的技术问题,提供了一种多工位自动橡胶射出成型机。

6.为实现上述目的,本发明所采取的技术方案是:一种多工位自动橡胶射出成型机,其包括有机座、移动备料射出机构、送料机构、模温机、若干个恒温流道板、控制系统、若干个成型模具和模具压合机构;所述的控制系统控制所述的移动备料射出机构、所述的送料机构和所述的模温机、所述的模具压合机构工作;所述的移动备料射出机构活动连接在所述的机座上;所述的送料机构安装在所述的移动备料射出机构上且用于提供物料给所述的移动备料射出机构进行软化加工;所述的恒温流道板安装在所述的模具压合机构上;所述的成型模具安装在所述的模具压合机构上且位于所述的恒温流道板下方;所述的模具压合机构安装在所述的机座上对所述的成型模具进行压合;所述的模温机与若干个所述的恒温流道板和所述的移动备料射出机构配合连接并对所述的恒温流道板和所述的移动备料射出机构上的物料进行控温处理使所述的移动备料射出机构和所述的恒温流道板中内的橡胶物料始终处于一个软化状态;所述的控制系统的控制所述的移动备料射出机构并移动至任意一个所述的恒温流道板处,把所述的移动备料射出机构内的恒温软化状态下的橡胶料射入到所述的恒温流道板中,软化状态下的橡胶料再经过所述的恒温流道板进一步恒温处理后注入到所述的成型模具中进行产品注射成型,注射成型后所述的移动备料射出机构移动至另一个所述的恒温流道板处对所述的成

型模具中进行产品注射成型。

7.作为该实施例的优选方式,移动备料射出机构包括有移动组件和射出组件,所述的射出组件安装在所述的移动组件上,所述的移动组件安装在所述的机座上。

8.作为该实施例的优选方式,所述的移动组件包括有移动底座、横向移动组件和纵向移动驱动件驱动件,所述的横向移动组件安装在所述的移动底座底部且与所述的机座相连接,所述的纵向移动驱动件安装在所述的移动底座上方且所述的射出组件相连接。

9.作为该实施例的优选方式,所述的横向移动组件包括有横向驱动件、齿轮、齿条、横向滑轨和横向滑槽,所述的横向滑轨安装在所述的机座上,所述的横向滑槽安装在所述的移动底座底部,所述的横向滑槽与所述的横向滑轨活动配合,所述的横向驱动件安装在所述的移动底座上,所述的齿轮安装在所述的横向驱动件上,所述的齿条安装在所述的移动底座底部且与所述的齿轮啮合。

10.作为该实施例的优选方式,所述的射出组件包括推动射出驱动件、料筒、螺杆组件、螺杆旋转驱动件和温控室,所述的料筒安装在所述的螺杆组件外部,所述的料筒上设有进料口,所述的螺杆旋转驱动件与所述的螺杆组件连接且能带动所述的螺杆组件旋转搅拌物料,所述的推动射出驱动件套设在所述的料筒上且所述的推动射出驱动件的驱动部与所述的螺杆旋转驱动件连接以带动所述的螺杆组件前后运动进行物料挤出,所述的温控室设置在所述的料筒外部,所述的温控室设有与所述的模温机连接用的第一进水口和第一出水口。

11.作为该实施例的优选方式,所述的射出组件还包括有用于控制储料用的电阻尺,所述的电阻尺安装在所述的推动射出驱动件上。

12.所述的螺杆组件包括有螺杆、止逆环、螺头和射嘴,所述的螺杆、所述的止逆环、所述的螺头和所述的射嘴均安装在所述的料筒内,所述的螺杆与所述的螺头连接,所述的止逆环安装在所述的螺杆和所述的螺头之间,所述的射嘴位于所述的螺头前方。

13.作为该实施例的优选方式,所述的恒温流道板设有第二进水口、第二出水口、注射孔、出料孔、水流通道和物料流道,所述的恒温流道板安装在所述的模具压合机构上,所述的第二进水口和所述的第二出水口与所述的模温机连接。

14.作为该实施例的优选方式,所述的恒温流道板下设有上模加热组件,所述的上模加热组件包括有上隔热板和上加热板,所述的上隔热板安装在所述的恒温流道板与所述的上加热板之间,所述的上加热板内设有加热元件。

15.作为该实施例的优选方式,所述的上模加热组件下方对应设有下模加热组件,所述的下模加热组件安装在所述的模具压合机构上,所述的下模加热组件包括有下隔热板和下加热板,所述的下隔热板上安装有所述的下加热板,所述的下加热板内设有加热元件,所述的成型模具安装在所述的上加热板和所述的下加热板之间。

16.经由上述的技术方案可知,本发明的有益效果是:该射出成型机通过控制系统控制移动备料射出机构、送料机构、模温机工作,控制系统的控制移动备料射出机构并移动至任意一个恒温流道板处,把移动备料射出机构内的恒温软化状态下的橡胶料射入成型模具中进行产品注射成型后继续移动至另一个恒温流道板处对所述的成型模具中进行产品注射成型,能够实现一个移动备料射出机构对应多个成品模具进行注射成型。周而复始,由于模温机对移动备料射出机构以及恒温流道板内进

行一个控温处理,能够对移动备料射出机构和恒温流道板内的橡胶物料处于一个恒温的软化的状态,使其能够容易注射到成品模具中注射成型,能够防止射出一次后硬化而需要排废,避免了原材料的浪费,同时提高了产品的优良率,提高生产效率。

附图说明

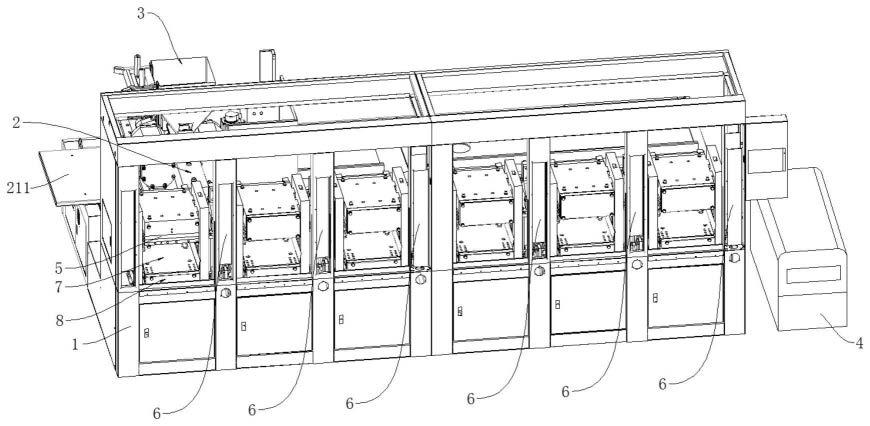

17.图1是本发明的结构示意图一,图2是本发明的部分结构示意图一,图3是本发明的部分结构示意图二,图4是本发明的部分结构示意图三,图5是本发明的部分结构示意图四,图6是本发明的部分结构示意图五,图7是本发明的部分结构示意图六,图8是本发明的部分结构示意图七,图9是本发明的部分结构示意图八,图10是本发明的部分结构示意图九,图11是本发明的部分结构示意图十,图12是本发明的部分结构示意图十一,图13是本发明的部分结构示意图十二,图14是本发明的部分结构示意图十三。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的 实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下 所获得的所有其他实施例,都属于本发明保护的范围。

19.参考图1所示,一种多工位自动橡胶射出成型机,其包括有机座1、移动备料射出机构2、送料机构3、模温机4、若干个恒温流道板5、控制系统6、模具压合机构7、上模加热组件8、下模加热组件9和过若干个成型模具,控制系统6控制移动备料射出机构2、送料机构3、模温机4、模具压合机构7、上模加热组件8和下模加热组件9工作,其中:参考图1、2、3、4、5所示,移动备料射出机构2包括有移动组件21和射出组件22,射出组件22安装在移动组件21上,移动组件21安装在机座1上;移动组件21包括有移动底座211、横向移动组件212和纵向移动驱动件驱动件213,横向移动组件212安装在移动底座211底部且与机座1相连接,纵向移动驱动件213安装在移动底座211上方且射出组件22相连接。纵向移动驱动件213带动射出组件22前后运动。纵向移动驱动件213可以为电机、气缸或油缸。以至于纵向移动至预设对应的恒温流道板5上。

20.横向移动组件212包括有横向驱动件2121、齿轮2122、齿条2123、横向滑轨2124和横向滑槽2125,横向滑轨2124安装在机座1上,横向滑槽2125安装在移动底座211底部,横向滑槽2125与横向滑轨2124活动配合,横向驱动件2121安装在移动底座211上,齿轮2122安装在横向驱动件2121上,齿条2123安装在移动底座211底部且与齿轮2122啮合。横向驱动件

2121可以为电机、气缸或油缸。横向驱动件2121转动带动齿轮2121转动并联动齿条2123运动,使得与齿条2123连接的移动底座211在横向滑轨2124和横向滑槽2125配合导向下进行横向运动,以至于横向移动至预设对应的恒温流道板5上。使得射出组件22前后运动与恒温流道板5上的注射孔53相接触。

21.射出组件22包括推动射出驱动件221、料筒222、螺杆组件223、螺杆旋转驱动件224、温控室225和电阻尺226;料筒222安装在螺杆组件223外部把螺杆组件223包裹在内部,料筒222上设有进料口2221,进料口2221与送料机构3对接,纵向移动驱动件213安装在移动底座211上且与推动射出驱动件221连接,纵向移动驱动件213驱动带动推动射出驱动件221移动,从而带动与推动射出驱动件221连接的料筒222移动,使得料筒222内的螺杆组件223移动至恒温流道板5处。被温控室225包裹处的料筒222位置为橡胶物料储存端。

22.推动射出驱动件221安装在料筒222上且推动射出驱动件221的驱动部与螺杆旋转驱动件224连接,推动射出驱动件221移动带动与其连接的螺杆旋转驱动件224移动,从而带动与螺杆旋转驱动件224连接的螺杆组件223前后运动进行物料挤出,实现类似打针效果的方式把橡胶物料注入到恒温流道板5再从恒温流道板5注入到成型模具中进行产品成型。螺杆旋转驱动件224与螺杆组件223连接且能带动螺杆组件223旋转搅拌物料,温控室225设置在料筒222外部,温控室225设有与模温机4连接用的第一进水口2251和第一出水口2252。

23.螺杆组件223包括有螺杆2231、止逆环2232、螺头2233和射嘴2234,止逆环2232、螺头2233和射嘴2234均安装在料筒222内,螺杆2231与螺头2233连接,止逆环2232安装在螺杆2231和螺头2233之间,射嘴2234位于螺头2233前方,电阻尺226安装在推动射出驱动件221上,电阻尺226用于控制和监测螺杆组件223搅拌橡胶物料的存储量,能够在控制系统6的预设下,根据不同尺码大小,厚度等方面的参数进行一个橡胶物料的存储控量。

24.螺杆旋转驱动件224为电机或气泵。螺杆旋转驱动件224转动带动螺杆222转动,把橡胶物料搅拌软化并往前送至螺杆2231前段,即运输至料筒222橡胶物料储存端。模温机4控制预设好温度的液体从第一进水口2251流进温控室225内对料筒222橡胶物料储存端中的软化后的橡胶物料进行一个恒温处理,保证内部的物料始终处于软化状态,然后从第一出水口2252回流至模温机5加热至预设温度,重复循环,当温控室225低于预设温度则模温机4控制液体升温,当温控室225高于预设温度则模温机4控制液体降温,以保证位于温控室225处料筒222橡胶物料储存端中的橡胶物料温度不变,始终处于软化状态,以至于能防止其硬化能够连续不断地注入到模具当中。

25.温控室225在模温机4的作用下起到能够随时保持温控室225内的液体保持预设的温度,从而使得位于温控室225内部的料筒222橡胶物料储存端内的物料时刻处于一个软化状态,物料不会硬化,从而保证挤出物料的流畅性。以前硬化后的物料需要进行排废,现在能够保证处于熔融状态下能够避免物料排废,从而节约原材料。

26.推动射出驱动件221带动螺杆2231前后运动进行物料挤出在实现类似打针效果的方式把橡胶物料注入到恒温流道板5时,止逆环2232可以在注射时,防止橡胶物料在反作用力之下退回到料筒222中。

27.参考图1、2、3、11、12、13、14所示,送料机构3安装在移动备料射出机构2上且用于

提供物料给移动备料射出机构2进行软化加工;送料机构3包括有料斗31、料斗驱动部件32和料斗传动机构33以及拖动部件34,拖动部件34设置于料斗31的底部,料斗传动机构33设置于拖动部件34的一侧,料斗料斗驱动部件322设置于料斗传动机构33的一侧,料斗料斗驱动部件322用于驱动料斗传动机构33运转以带动拖动部件34转动可使拖动胶料进行位移。

28.拖动部件34包括与料斗31底部固定连接的悬挂板341和位于料斗31的底部并与悬挂板341两侧内壁分别通过转轴转动连接的第一拖动轮342与第二拖动轮343,拖动部件34还包括多个拖动块344,并多个拖动块344均交错环绕分布于第一拖动轮342和第二拖动轮343的外部,悬挂板341顶部开设有用于胶料进入悬挂板341的第一通孔3411,悬挂板341与料筒222相连接,使得送料机构3安装在,第一通孔3411与进料口2221连通以便于胶料进入螺杆222中。

29.通过将胶料透过第一通孔3411放入到第一拖动轮342与第二拖动轮343之间,利用料斗驱动部件32驱动料斗传动机构33运转,可带动拖动部件34中的第一拖动轮342和第二拖动轮343均向下旋转,由于拖动块344均交错环绕分布于第一拖动轮342和第二拖动轮343的外部,第一拖动轮342带动拖动块344向下转动时,同时第二拖动轮343能带动与在第一拖动轮342上的拖动块344位置相反的拖动块344转动,当两个拖动块344处于平行时,此刻第一拖动轮342和第二拖动轮343各自通过拖动块344可将不同厚度的胶料压相互在对方的外部,从而使胶料发生形变产生扭曲,并由于胶料的扭曲形变力能使胶料一直贴在拖动块344上,不仅能增大胶料与拖动块344之间的摩擦力便于拖动,还可适用于将不同厚度的胶料进行送料拖动。

30.料斗传动机构33包括蜗轮蜗杆组件331和齿轮部件332,蜗轮蜗杆组件331设置于料斗驱动部件32的一侧,齿轮部件332设置于蜗轮蜗杆组件331与拖动部件34之间,料斗驱动部件32包括伺服电机321以及伺服电机321一侧输出端上的输出轴322,蜗轮蜗杆组件331包括第二壳体3311、蜗轮3312、蜗杆3313、转杆3314,蜗杆3313与输出轴322的一端固定连接,蜗轮3312位于蜗杆3313的底部,且蜗杆3313与蜗轮3312之间相啮合,转杆3314与蜗轮3312的一侧固定连接并一端贯穿第二壳体3311,通过伺服电机321驱动输出轴322带动蜗杆3313转动,由于蜗杆3313与蜗轮3312之间啮合带动蜗轮3312旋转,此时蜗轮3312可带动转杆3314旋转,能够将伺服电机321的横向旋转转换成纵向旋转。

31.齿轮部件332包括第一壳体3321、第一齿轮3322、第二齿轮3323、第三齿轮3324,第一壳体3321一侧与第二壳体3311固定连接,第一齿轮3322一侧与转杆3314固定连接,第三齿轮3324位于第一齿轮3322的底部,且第一齿轮3322与第三齿轮3324之间相啮合,第二齿轮3323位于第三齿轮3324的一侧,且第三齿轮3324与第二齿轮3323之间相啮合,第一拖动轮342一端贯穿悬挂板341和第一壳体3321与第二齿轮3323固定连接,第二拖动轮343一端贯穿悬挂板341和第二壳体3311与第三齿轮3324固定连接,通过转杆3314带动第一齿轮3322转动,由于第一齿轮3322与第三齿轮3324之间啮合,第三齿轮3324与第二齿轮3323之间啮合,此时第一齿轮3322带动第三齿轮3324和第二拖动轮343转动,第三齿轮3324带动第二齿轮3323和第一拖动轮342往相反反向转动,能够使第一拖动轮342与第二拖动轮343往相反方向旋转便于拖动胶料。

32.为了进一步提升了对胶料送料的稳定性,料斗31一侧上方处设有支撑部件35,用

于对位移的胶料进行悬挂支撑,支撑部件35包括第一固定板351、第二固定板352、第一支撑轮353、第二支撑轮354,第一固定板351和第二固定板352的一侧分别与料斗31一侧固定连接,第二支撑轮354两端均通过转轴与第二固定板352一侧转动连接,第一支撑轮353底部与第一固定板351转动连接。

33.参考图1、6、7、8、9、10所示,恒温流道板5设有第二进水口51、第二出水口52、注射孔53、若干个出料孔54、水流通道55和物料流道56。恒温流道板5安装在模具压合机构7上。恒温流道板5上的第二进水口51和第二出水口52的外端与模温机4连通,内端与水流通道55连通,模温机4上的液体从第二进水口51进入流入到水流通道55内后从第二出水口52返回到模温机4内,这个过程能够使得物料流道56内的物料始终处于一个恒温状态,防止其变硬堵塞物料流道56,以便于持续工作,不用每次注射时需要清理流道,进一步节约材料,降低陈本。注射孔53与物料流道56连通,从射嘴2234射出来的橡胶物料通过注射孔53射入到物料流道56后射入到模具中进行成型。

34.参考图1、2、3、4、7所示,模温机4上设有多个进水管和出水管,分别与移动备料射出机构2中第一进水口2251和第一出水口2252和多个恒温流道板5内的第二进水口51和第二出水口52的配合连接并对恒温流道板5和移动备料射出机构2上的物料进行控温处理使移动备料射出机构2和恒温流道板5中内的橡胶物料始终处于一个软化状态;控制系统6的控制移动备料射出机构2并移动至任意一个恒温流道板5处,把恒温流道板5内的恒温软化状态下的橡胶料注入成型模具中进行产品注射成型后继续移动至另一个恒温流道板5处对成型模具中进行产品注射成型。

35.参考图1、6、8所示,模具压合机构7包括有压合机架71、压合固定板72、翻转驱动件73、压合驱动件74、合模板75、侧翻固定件76和侧翻驱动件77。压合机架71安装在机座1上,压合驱动件74安装在压合机架71的底部并与合模板75连接,压合固定板72与压合机架71铰接,压合固定板72与翻转驱动件73连接,侧翻固定件76设有两个,分别铰接在压合机架71两侧,侧翻驱动件77也设有两个,侧翻驱动件77安装在压合机架71上并与侧翻固定件76连接。翻转驱动件73、压合驱动件74和侧翻驱动件77均可为气缸或电机。

36.模具需合模时,压合驱动件74带动合模板75上升,翻转驱动件73驱动带动压合固定板72翻转,使得压合固定板72与合模板75相对,侧翻驱动件77带动侧翻固定件76向中间靠拢从而固定压合固定板72。这样就完成一次合模。

37.模具开模时,则与合模时操作相反即可。

38.参考图1、6、8、9、10所示,恒温流道板5安装在压合固定板72下方,恒温流道板5下设有上模加热组件8,上模加热组件8包括有上隔热板81和上加热板82,上隔热板81安装在恒温流道板5与上加热板82之间,上加热板82内设有加热元件,此处加热元件为电热棒或电热丝,加热元件通电发热以至于使得上加热板82温度升高。恒温流道板5在模温机4的作用下温度保持在60℃-80℃以至于保证流道内的橡胶物料保持软化状态。上隔热板81和上加热板82均设有与恒温流道板5连通的出料孔54。控制系统6控制下加热元件通电升温使上加热板82的温度上升到130℃-180℃之间,以便于橡胶物料射入到模具中的各个角落后流化成型。

39.参考图1、6、8、9、10所示,上模加热组件8下方对应设有下模加热组件9,下模加热组件9安装在模具压合机构7上,下模加热组件9包括有下隔热板91和下加热板92下隔热板

91安装在合模板75上方,下隔热板91上方安装有下加热板92,下加热板92内设有加热元件,此处加热元件为电热棒或电热丝,加热元件通电发热以至于使得下加热板92温度升高。控制系统6控制下加热元件通电升温使下加热板92的温度上升到130℃-180℃之间,以便于橡胶物料射入到模具中的各个角落后流化成型。

40.成型模具的上模和下模分别对应安装在上加热板82和下加热板92上。在成型模具合模流化产品时,压合驱动件74带动合模板75上升,从而带动下模上升与上模闭合,翻转驱动件73驱动带动压合固定板72翻转,使得压合固定板72与合模板75相对,侧翻驱动件77带动侧翻固定件76向中间靠拢从而固定压合固定板72。把成型模具的上模和下模紧密固定住,这样就完成一次合模。上加热板82和下加热板92加热时可以把温度传导到成型模具上进行一个加热,有助于产品流化。由于上模加热组件8和下模加热组件9分别设有上隔热板81和下隔热板91可以在上加热板82和下加热板92加热时能够防止温度过高而损坏到其它零部件。

41.参考图1-12所示,产品生产过程:(1)送料前准备首先,通过将胶料贴在第二支撑轮354上,并处于第一支撑轮353之间,再将胶料透过第一通孔放入到第一拖动轮342与第二拖动轮343之间。

42.(2)横向旋转转纵向旋转准备完毕后,通过伺服电机321驱动输出轴322带动蜗杆3313转动,由于蜗杆3313与蜗轮3312之间啮合带动蜗轮3312旋转,此时蜗轮3312可带动转杆3314逆时针旋转,能够将伺服电机321的横向旋转转换成纵向旋转。

43.(3)拖动轮旋转横向旋转转纵向旋转后,通过转杆3314带动第一齿轮3322逆时针旋转,由于第一齿轮3322与第三齿轮3324之间啮合,第三齿轮3324与第二齿轮3323之间啮合,此时第一齿轮3322带动第三齿轮3324和第二拖动轮343顺时针转动,第三齿轮3324带动第二齿轮3323和第一拖动轮342往相反反向逆时针转动。

44.(4)胶料拖动送料当拖动轮旋转之后,由于拖动块344均交错环绕分布于第一拖动轮342和第二拖动轮343的外部,第一拖动轮342带动拖动块344向下转动时,同时第二拖动轮343能带动与在第一拖动轮342上的拖动块344位置相反的拖动块344转动,当两个拖动块344处于平行时,此刻第一拖动轮342和第二拖动轮343各自通过拖动块344可将不同厚度的胶料相互压在对方没有拖动块344的外部,从而使胶料发生形变产生扭曲,并由于胶料的扭曲形变力能使胶料一直贴在拖动块344上,利用第一拖动轮342和第二拖动轮343对胶料的夹持力以及之间的摩擦力,可拖动胶料向下进行送料。

45.(5)射出组件送料控制系统6预设了橡胶物料的量从送料机构3送入到料筒222内,螺杆旋转驱动件224转动带动螺杆222转动,把从料斗31运送下来的物料进行搅拌软化并往前送至料筒222的橡胶物料储存端处,此时,在物料搅拌前进时会产生一反作用力,使得与其连接的推动射出驱动件221往后退。

46.(6)电阻尺控料

电阻尺226的感应阻力到达预设数值时,发送信号至至控制系统6,控制系统6控制送料机构3以及螺杆旋转驱动件224停止工作,以控制料筒222的橡胶物料储存端内的存量是预设的量。

47.(7)料筒物料控温处理模温机4控制液体从第一进水口2251流进温控室225内,使得处于温控室225部处的料筒222的橡胶物料储存端进行一个恒温处理,即当温控室225的温度低于预设温度时,模温机4加热液体使液体达到预设数值后从第一出水口2252回流至模温机4中,始终把温控室225温度控制在60-80摄氏度,从而也让温控室225下的橡胶物料储存端内的物料的温度控制在60-80摄氏度处于软化状态。当温控室225的温度高于预设温度时,与上述操作相反即可,即模温机4冷却液体使液体使温控室225内的液体降低到预设温度保证温控室225温度控制在60-80摄氏度,从而也让温控室225下的橡胶物料储存端内的物料的温度控制在60-80摄氏度处于软化状态。重复循环,以保证橡胶物料储存端内部的物料始终处于软化状态,这样物料不会硬化,从而保证挤出物料的流畅性。以前硬化后的物料难以挤出,需要进行排废,现在能够保证处于熔融状态下能够避免物料排废,从而节约原材料。

48.(8)移动射出组件横向驱动件2121转动带动齿轮2121转动并联动齿条2123运动,使得与齿条2123连接的移动底座211在横向滑轨2124和横向滑槽2125配合导向下进行横向运动,以至于位于螺杆223前方的射嘴2234横向移动至预设对应的其中一个恒温流道板5的注射孔53处。

49.纵向移动驱动件213驱动带动推动射出驱动件221移动,从而带动与推动射出驱动件221连接的料筒222移动,使得料筒222内的螺杆组件223的前方的射嘴2234移动至恒温流道板5的注射孔53处与注射孔53相抵。

50.(9)注射室控温处理模温机4控制预设好温度的液体从恒温流道板5上的第二进水口51流入,从第二出水口52流出,重复循环,使得恒温流道板51内的物料流道56内的橡胶物料始终处于一个软化状态,温度控制在60-70摄氏度,物料不会硬化,从而保证挤出物料的流畅性。以前硬化后的物料需要进行排废,现在能够保证处于熔融状态下能够避免物料排废,从而节约原材料。

51.(10)射出物料推动射出驱动件221移动带动与其连接的螺杆旋转驱动件224移动,同时电磁阀227打开,电阻尺226根据产品的大小厚度尺码等参数控制推动射出驱动件221的进给量即控制移动行程,推动射出驱动件221移动带动与其连接的螺杆旋转驱动件224移动从而带动与螺杆旋转驱动件224连接的螺杆2231作出打针式的动作把软化后的胶料从射嘴2234注入到内,再通过出料孔521进入到成型模具中进行产品成型。

52.(11)合模成型合模驱动件84带动成型模具的公模与母模进行合模,中的胶料注入到成型模具中进行成型,上隔热板81和下隔热板91内设有加热元件,加热元件在控制系统6的控制下进行加热,使得上隔热板81和下隔热板91提高温度,使得连接在上隔热板81和下隔热板91之间的成型模具升温,以便于流化成型。

53.(12)重复上述步骤对第二工位的模具进行射出成型。

54.控制系统6控制横向移动组件212、纵向移动驱动件驱动件213和推动射出驱动件

221进行反向纵向运动复位。再重复(1)-(12)步骤第二工位的模具进行射出成型。这样可以实现一个移动备料射出机构2对应多个成品模具进行注射成型,周而复始,提高生产效率。由于模温机4对恒温流道板内5进行一个控温处理,能够对移动备料射出机构2和恒温流道板5内的橡胶物料处于一个恒温的软化的状态,使其能够容易注射到成品模具中注射成型,能够防止射出一次后硬化而需要排废,避免了原材料的浪费,同时提高了产品的优良率,提高生产效率。

55.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他 实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1