一种碳纤维管的纤维布卷管方法与流程

1.本发明属于碳纤维管的技术领域,尤其涉及一种碳纤维管的纤维布卷管方法。

背景技术:

2.碳纤维,是指含碳量在90%以上的高强度、高模量纤维,其具有优异的耐高温性能。碳纤维是用腈纶和黏胶纤维做原料,经高温氧化碳化而成,其是制造航天航空等高技术器材的优良材料。碳纤维的主要用途为制造先进复合材料,增强材料与树脂、金属、陶瓷及炭等复合材料的性能。

3.碳纤维机器人手臂是机器人技术领域实际应用最广泛的自动化机械装置,尽管他们的形态各有不同,但他们都有一个共同的特点,即通过接受指令,精确地定位到三维(或二维)空间上的某一点进行作业。机械手臂一般有伸缩、旋转和升降这三种运动,其中旋转、升降运动是由横臂和产柱去完成的,手臂的基本作用则是将手爪移动到所需位置以及承受抓取工件的最大重量和手臂自身的重量等。此外,管路、冷却装置、行程定位装置和自动检测装置等,一般也都装在手臂上。因此,手臂的结构、工作范围、承载能力和动作精度都会直接影响整个机械的工作性能。同时由碳纤维制成的支撑手臂具有以下几个优点:材质轻、操作灵活准确、强度高、耐温性好、性价比好。

4.碳纤维管主要应用到碳纤维机械手臂,cn113085217a公开了一种碳纤维管材的制备方法,所述制备方法包括以下步骤:(1)对碳纤维拉挤板进行预处理;(2)在芯模上,依次铺设第一预浸布和碳纤维拉挤板,并将所述第一预浸布和所述碳纤维拉挤板进行粘合,再依次铺设第二预浸布和离型膜;(3)然后依次经热压、卷管、脱芯、表面处理、机械加工以及清洗,得到碳纤维管材。其中,卷管为按照预定顺序将碳纤维布依次卷覆在热压处理后的模芯表面。

5.但上述卷管方法主要适用于单一结构的碳纤维管,对于组合结构的碳纤维管并不适用,易导致组合结构的碳纤维管的圆度、厚度尺寸不达标,质量不稳定等。

6.因此,亟需开发一种组合结构碳纤维管的纤维布卷管方法。

技术实现要素:

7.本发明的目的在于提供一种碳纤维管的纤维布卷管方法,所述纤维布卷管方法优化了纤维布的组合顺序及卷管时卷覆起始线的角度关系,有效保证了卷管各处纤维布厚度均匀性,制得的碳纤维管圆度达标、厚度尺寸均匀。

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供了一种碳纤维管的纤维布卷管方法,所述纤维布卷管方法包括:将纤维布按照卷管先后顺序进行排序并划分为4-6组,每组所述纤维布经过预备叠层得到纤维组合层,然后将4-6组所述纤维组合层依次卷覆在碳纤维管模芯上;

10.相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为30-90度,例如30度、40度、50度、60度、70度、80度或90度等,但并不仅限于所列举的数值,该数值范围内其他未列

举的数值同样适用。

11.本发明所述纤维布卷管方法先将纤维布经过预备叠层得到4-6组纤维组合层,再通过控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为30-90度,能够保证卷管得到的各处纤维布厚度均匀一致,使得后续成型的碳纤维管的圆度达标、厚度尺寸均匀、质量稳定,还提高了工作效率。

12.作为本发明优选的技术方案,所述纤维布卷管方法优选为:将纤维布按照卷管先后顺序进行排序并划分为5组,每组所述纤维布经过预备叠层得到纤维组合层,然后将5组所述纤维组合层依次卷覆在碳纤维管模芯上。

13.优选地,相邻两组所述纤维组合层对应的卷覆起始线之间的夹角依次为40度、50度、90度、90度、90度。

14.本发明优选为10层纤维布。

15.作为本发明优选的技术方案,所述纤维布包括玻璃纤维布和/或碳纤维布。

16.优选地,所述碳纤维布包括pan基碳纤维布和/或沥青基碳纤维布。

17.优选地,所述pan基碳纤维布的型号包括pan125、pan250或pan0200中的任意一种或至少两种的组合,所述组合典型但非限定限制实例有:pan125和pan250的组合,pan250和pan0200的组合或pan125、pan250和pan0200的组合等。

18.优选地,所述沥青基碳纤维布的型号包括pitch3。

19.优选地,所述玻璃纤维布的型号包括gf100。

20.作为本发明优选的技术方案,所述pan基碳纤维布的厚度为0.02-0.25mm,例如可以是0.02mm、0.05mm、0.07mm、0.1mm、0.15mm、0.2mm或0.25mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.优选地,所述沥青基碳纤维布的厚度为0.29-0.3mm,例如可以是0.29mm、0.292mm、0.294mm、0.296mm、0.298mm或0.3mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为0.292mm。

22.优选地,所述沥青基碳纤维布为五边形,一端宽度为18-21mm,例如可以是18mm、18.5mm、19mm、19.5mm、20mm、20.5mm或21mm等,另一端宽度为34-37mm,例如可以是34mm、34.5mm、35mm、35.5mm、36mm、36.5mm或37mm等,长度为890-900mm,例如可以是890mm、892mm、894mm、896mm、898mm或900mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.本发明中,由类似直角梯形的三条直边及其斜边对应着两条边,形成所述五边形。

24.优选地,所述gf100的厚度为0.05-0.15mm,例如可以是0.05mm、0.07mm、0.09mm、0.1mm、0.13mm或0.15mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为0.1mm。

25.优选地,所述gf100为五边形,一端宽度为10-23mm,例如可以是10mm、12mm、14mm、16mm、18mm、20mm、21mm或23mm等,另一端宽度为27-38mm,例如可以是27mm、30mm、32mm、34mm、36mm或38mm等,长度为890-900mm,例如可以是890mm、892mm、894mm、896mm、898mm或900mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26.作为本发明优选的技术方案,所述纤维组合层包括1-3层纤维布,优选为2层。

27.作为本发明优选的技术方案,所述预备叠层包括:先将每组所述纤维布进行叠覆,

后经熨烫得到所述纤维组合层。

28.作为本发明优选的技术方案,所述叠覆将每组相邻两块纤维布之间对应长边位置预留间隔。

29.优选地,所述间隔的宽度为4-6mm,例如可以是4mm、4.4mm、4.8mm、5mm、5.4mm、5.8mm或6mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为5mm。

30.优选地,所述熨烫的温度为50-60℃,例如可以是50℃、52℃、54℃、56℃、58℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,所述碳纤维管模芯的结构为两端为直管、中间为圆台形管。

32.作为本发明优选的技术方案,一端所述直管的直径为3-4mm,例如可以是3mm、3.2mm、3.4mm、3.6mm、3.8mm或4mm等,长度为4-8mm,例如4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm、7.5mm或8mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.优选地,另一端所述直管的直径为8-9mm,例如可以是8mm、8.2mm、8.4mm、8.6mm、8.8mm或9mm等,长度为200-240mm,例如200mm、205mm、210mm、215mm、220mm、225mm、230mm、235mm或240mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.优选地,所述圆台形管的长度为640-650mm,例如640mm、642mm、644mm、646mm、648mm或650mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35.作为本发明优选的技术方案,所述卷覆包括:采用熨斗将所述间隔与对应的卷覆起始线进行熨烫处理。

36.本发明中,将卷管后的模芯按照现有技术依次进行固化成型、脱去模芯,即可得到圆度达标且厚度尺寸均匀的半导体用碳纤维管。

37.本发明中,脱去模芯后的所述纤维管的厚度为1.4-1.5mm。

38.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

39.相对于现有技术,本发明具有以下有益效果:

40.本发明提供的纤维布卷管方法,将纤维布经过预备叠层得到4-6组纤维组合层,再通过控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为30-90度,能够保证卷管得到的各处纤维布厚度均匀一致,使得后续成型的碳纤维管的圆度达标、厚度尺寸均匀、质量稳定,还提高了工作效率,适用于工业化生产。

附图说明

41.图1为本发明实施例1采用的碳纤维管模芯的剖面示意图;

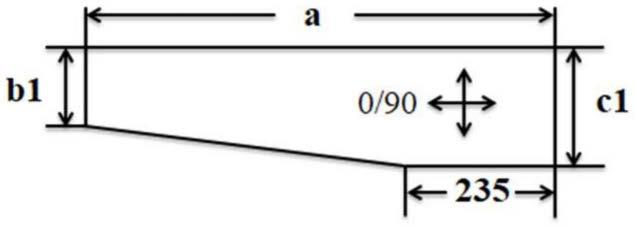

42.图2为本发明实施例1采用的第一层纤维布的形状尺寸示意图;

43.图3为本发明实施例1采用的第二层纤维布的形状尺寸示意图;

44.图4为本发明实施例1采用的第三层纤维布的形状尺寸示意图;

45.图5为本发明实施例1采用的第四层纤维布的形状尺寸示意图;

46.图6为本发明实施例1采用的第五层纤维布的形状尺寸示意图;

47.图7为本发明实施例1采用的第六层纤维布的形状尺寸示意图;

48.图8为本发明实施例1采用的第七层纤维布的形状尺寸示意图;

49.图9为本发明实施例1采用的第八层纤维布的形状尺寸示意图;

50.图10为本发明实施例1采用的第九层纤维布的形状尺寸示意图;

51.图11为本发明实施例1采用的第十层纤维布的形状尺寸示意图;

52.图12为本发明实施例1所述5组纤维组合层对应的卷覆起始线位置示意图;

53.其中,1-直管;2-圆台形管,3-直管。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.实施例1

56.本实施例提供了一种碳纤维管的纤维布卷管方法,碳纤维管模芯的结构为两端为直管、中间为圆台形管;其结构示意图如图1所示;碳纤维管模芯为铁芯,一端所述直管3的直径为8.43mm,长度为220mm;另一端所述直管1的直径为3.46mm,长度为6mm;所述圆台形管2的长度为644mm;

57.所述纤维布为10层,具体内容如下:

58.第一层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为149g/m2,面积为0.0189m2,重量为2.82g,其形状尺寸图示意图如图2所示;一端宽度(b1)为11.9mm,另一端宽度(c1)为27.5m,长度(a)为895mm;

59.第二层为型号为pan125的pan基碳纤维布,厚度为0.125mm,taw为188g/m2,面积为0.0195m2,重量为3.67g,其形状尺寸图示意图如图3所示;一端宽度(b2)为12.5mm,另一端宽度(c2)为28.1mm,长度(a)为895mm;

60.第三层为型号为pan0200的pan基碳纤维布,厚度为0.02mm,taw为36g/m2,面积为0.0036m2,重量为0.13g,其形状尺寸图示意图如图4所示;其中一个宽度为13.3mm,长度为60mm;另一个宽度为28.9mm,长度为115mm;

61.第四层为型号为pan250的pan基碳纤维布,厚度为0.25mm,taw为373g/m2,面积为0.0202m2,重量为7.53g,其形状尺寸图示意图如图5所示;一端宽度(b4)为13.4mm,另一端宽度(c4)为29.0mm,长度(a)为895mm;

62.第五层为型号为pan250的pan基碳纤维布,厚度为0.25mm,taw为373g/m2,面积为0.0216m2,重量为8.06g,其形状尺寸图示意图如图6所示;一端宽度(b5)为15.0mm,另一端宽度(c5)为30.6mm,长度(a)为895mm;

63.第六层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为149g/m2,面积为0.023m2,重量为3.43g,其形状尺寸图示意图如图7所示;一端宽度(b6)为16.6mm,另一端宽度(c6)为32.2mm,长度(a)为895mm;

64.第七层为型号为pan250的pan基碳纤维布,厚度为0.25mm,taw为373g/m2,面积为

0.0235m2,重量为8.77g,其形状尺寸图示意图如图8所示;一端宽度(b7)为17.2mm,另一端宽度(c7)为32.8mm,长度(a)为895mm;

65.第八层为型号为pitch34的沥青基碳纤维布,厚度为0.292mm,taw为500g/m2,面积为0.0249m2,重量为12.45g,其形状尺寸图示意图如图9所示;一端宽度(b8)为18.8mm,另一端宽度(c8)为34.4mm,长度(a)为895mm;

66.第九层为型号为pitch34的沥青基碳纤维布,厚度为0.292mm,taw为500g/m2,面积为0.0265m2,重量为13.25g,其形状尺寸图示意图如图10所示;一端宽度(b9)为20.6mm,另一端宽度(c9)为36.2mm,长度(a)为895mm;

67.第十层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为149g/m2,面积为0.0281m2,重量为4.19g,其形状尺寸图示意图如图11所示;一端宽度(b10)为22.4mm,另一端宽度(c10)为38.0mm,长度(a)为895mm;

68.按照先后顺序每2层划分为一组纤维组合层;

69.其中,第一层和第二层为第1组,将两层纤维布按照第一层在下,第二层在上的位置关系进行叠覆,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第1组纤维组合层;

70.第三层和第四层为第2组,将第三层纤维布位于第四层纤维布的两端,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第2组纤维组合层;

71.第五层和第六层为第3组,将两层纤维布按照第五层在下,第六层在上的位置关系进行叠覆,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第3组纤维组合层;

72.第七层和第八层为第4组,将两层纤维布按照第七层在下,第八层在上的位置关系进行叠覆,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第4组纤维组合层;

73.第九层和第十层为第5组,将两层纤维布按照第九层在下,第十层在上的位置关系进行叠覆,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第5组纤维组合层;

74.将上述5组所述纤维组合层依次卷覆在涂有离型剂的碳纤维管模芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与碳纤维管模芯的第1组卷覆起始线进行熨平烫实处理,采用卷布机将第1组纤维组合层卷覆在碳纤维管模芯上;如图12所示,第1组纤维组合层对应的第1组卷覆起始线与第2组纤维组合层对应的第2组卷覆起始线之间的夹角为40度,第2组纤维组合层对应的第2组卷覆起始线与第3组纤维组合层对应的第3组卷覆起始线之间的夹角为50度,第3组纤维组合层对应的第3组卷覆起始线与第4组纤维组合层对应的第4组卷覆起始线之间的夹角为90度,第4组纤维组合层对应的第4组卷覆起始线与第5组纤维组合层对应的第5组卷覆起始线之间的夹角为90度;同时,5组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针;

75.采用本实施例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,即可得到圆度达标、厚度尺寸均匀、厚度为1.4mm的半导体用碳纤维管。

76.实施例2

77.本实施例提供了一种碳纤维管的纤维布卷管方法,所述纤维布为10层,除了将5组纤维组合层调整为4组纤维组合层,其他条件均与实施例1相同;

78.调整内容如下:将第三层至第五层为第2组,将三层纤维布按照第四层在下,第五层在上的位置关系进行叠覆,且第三层位于第四层的两端,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第2组纤维组合层;

79.将第六层至第八层为第3组,将三层纤维布按照第六层在下,第七层在中间,第八层在上的位置关系进行叠覆,在长度为895mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第3组纤维组合层;

80.将上述4组所述纤维组合层依次卷覆在涂有离型剂的碳纤维管模芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与碳纤维管模芯的第1组卷覆起始线进行熨平烫实处理,采用卷布机将第1组纤维组合层卷覆在碳纤维管模芯上;第1组纤维组合层对应的第1组卷覆起始线与第2组纤维组合层对应的第2组卷覆起始线之间的夹角为180度,第2组纤维组合层对应的第2组卷覆起始线与第3组纤维组合层对应的第3组卷覆起始线之间的夹角为90度,第3组纤维组合层对应的第3组卷覆起始线与第4组纤维组合层对应的第4组卷覆起始线之间的夹角为180度;

81.采用本实施例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的半导体用碳纤维管的质量不稳定,易出现圆度不达标的现象。

82.实施例3

83.本实施例提供了一种碳纤维管的纤维布卷管方法,除了相邻两组所述纤维组合层对应的卷覆起始线之间的夹角均为72度以外,其他条件均与实施例1相同。

84.采用本实施例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的半导体用碳纤维管的质量不稳定,易出现圆度不达标的现象。

85.实施例4

86.本实施例提供了一种碳纤维管的纤维布卷管方法,除了第三层以外,其他各层均采用型号为pan125的pan基碳纤维布,其他条件均与实施例1相同。

87.采用本实施例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的半导体用碳纤维管的质量不稳定,易出现圆度不达标的现象。

88.实施例5

89.本实施例提供了一种碳纤维管的纤维布卷管方法,除了第三层以外,其他各层均采用型号为gf100的玻璃纤维布,其他条件均与实施例1相同。

90.采用本实施例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的半导体用碳纤维管的质量不稳定,易出现圆度不达标的现象。

91.对比例1

92.本对比例提供了一种碳纤维管的纤维布卷管方法,将10层纤维布一层层地卷覆在

涂有离型剂的碳纤维管铁芯上。

93.采用本对比例所述纤维布卷管方法,将10层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的半导体用碳纤维管的质量不稳定,出现了圆度不达标、厚度不均匀等问题。

94.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

95.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

96.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

97.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1