一种直柱组合碳纤维管的纤维布卷管方法与流程

1.本发明属于碳纤维管技术领域,尤其涉及一种直柱组合碳纤维管的纤维布卷管方法。

背景技术:

2.碳纤维,是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军工和民用方面都是重要材料。

3.机器手臂是机器人技术领域实际应用最广泛的自动化机械装置,尽管他们的形态各有不同,但他们都有一个共同的特点,即通过接受指令,精确地定位到三维(或二维)空间上的某一点进行作业。根据机械手运动和工作的要求,管路、冷却装置、行程定位装置和自动检测装置等,一般也都装在手臂上。因此,手臂的结构、工作范围、承载能力和动作精度都会直接影响整个机械的工作性能。以往的机械手臂是由常规金属材料制成的,环境因素对机械手臂精度的影响较大,而碳纤维材料具有优良的物理性能,比强度好,比刚度大,其力学性能可通过设计进行控制改变,具有更多的设计灵活性,由碳纤维制成的支撑手臂具有以下几个优点:材质轻、操作灵活准确、强度高、耐温性好、性价比好。

4.目前,碳纤维管的制备方法包括:将多种碳纤维预浸布进行铺层,然后依次进行卷管、热压、脱芯、表面处理、加工、装配、检测以及清洗,其中,卷管为将铺叠好的预浸料熨烫在涂有脱模剂的芯模上进行卷管。现有技术中卷管的操作为一层层地叠加操作,存在着卷管后易形成缝隙,影响碳纤维管的质量,且为人工铺层,操作效率低。

5.因此,亟需开发一种碳纤维管的纤维布卷管方法。

技术实现要素:

6.本发明的目的在于提供一种直柱组合碳纤维管的纤维布卷管方法,提供的卷管方法可以保证卷管各处纤维布厚度均匀一致,使得后续得到的直柱组合碳纤维管的圆度达标、质量稳定,提高了生产效率,有利于工业化生产。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明提供了一种直柱组合碳纤维管的纤维布卷管方法,所述纤维布卷管方法包括:将纤维布按照卷管先后顺序进行排序并划分为3-5组,每组所述纤维布经过预备叠层得到纤维组合层,然后将碳纤维管模芯的一端直管垫上硅胶垫,之后将3-5组所述纤维组合层依次卷覆在碳纤维管模芯上;

9.所述碳纤维管模芯的结构为两端为直管、中间为圆台形管。

10.本发明优选为8层纤维布,按照先后顺序划分为4组。

11.本发明所述纤维布卷管方法先将纤维布经过预备叠层得到3-5组纤维组合层,然后将模芯先端垫上硅胶垫,之后将纤维组合层依次卷覆在碳纤维管模芯上;所述卷管方法

可以保证卷管各处纤维布厚度均匀一致,使得后续得到的直柱组合碳纤维管的圆度达标、质量稳定,提高了生产效率,有利于工业化生产。

12.作为本发明优选的技术方案,所述纤维布包括玻璃纤维布和/或碳纤维布。

13.优选地,所述碳纤维布包括pan基碳纤维布和/或沥青基碳纤维布。

14.优选地,所述玻璃纤维布的型号包括gf100和/或c0200。

15.作为本发明优选的技术方案,所述pan基碳纤维布的厚度为0.125-0.25mm,例如可以是0.125mm、0.14mm、0.15mm、0.17mm、0.2mm、0.23mm或0.25mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16.优选地,所述pan基碳纤维布为五边形,一端宽度为36-41mm,例如可以是36mm、37mm、38mm、39mm、40mm或41mm等,另一端宽度为80-85mm,例如可以是80mm、81mm、82mm、83mm、84mm或85mm等,长度为1800-1810mm,例如可以是1800mm、1802mm、1804mm、1806mm、1808mm或1810mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17.本发明中,由类似直角梯形的三条直边及其斜边对应着两条边,形成所述五边形。

18.优选地,所述沥青基碳纤维布的厚度为0.29-0.3mm,例如可以是0.29mm、0.292mm、0.294mm、0.296mm、0.298mm或0.3mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为0.292mm。

19.优选地,所述沥青基碳纤维布为五边形,一端宽度为40-42mm,例如可以是40mm、40.4mm、40.8mm、41mm、41.4mm、41.8mm或42mm等,另一端宽度为85-86mm,例如可以是85mm、85.2mm、85.4mm、85.6mm、85.8mm或86mm等,长度为1800-1810mm,例如可以是1800mm、1802mm、1804mm、1806mm、1808mm或1810mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20.优选地,所述gf100的厚度为0.05-0.15mm,例如可以是0.05mm、0.07mm、0.09mm、0.1mm、0.13mm或0.15mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为0.1mm。

21.优选地,所述gf100为五边形,一端宽度为36-44mm,例如可以是36mm、37mm、38mm、39mm、40mm、41mm、42mm、43mm或44mm等,另一端宽度为80-88mm,例如可以是80mm、82mm、84mm、86mm或88mm等,长度为1800-1810mm,例如可以是1800mm、1802mm、1804mm、1806mm、1808mm或1810mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,所述c0200的厚度为0.01-0.03mm,例如可以是0.05mm、0.07mm、0.09mm、0.1mm、0.13mm或0.15mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为0.02mm。

23.优选地,所述c0200为长方形,宽度为38-83mm,例如可以是38mm、40mm、45mm、50mm、55mm、60mm、65mm、70mm、80mm或83mm等,长度为100-200mm,例如可以是100mm、120mm、140mm、160mm、180mm或200mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24.本发明优选为8层纤维布,按照先后顺序依次为:gf100、pan250、c0200、pan250、gf100、pan125、pitch34和gf100。

25.作为本发明优选的技术方案,所述纤维组合层包括1-3层纤维布。

26.作为本发明优选的技术方案,所述预备叠层包括:先将每组所述纤维布进行叠覆,后经熨烫得到所述纤维组合层。

27.作为本发明优选的技术方案,所述叠覆将每组相邻两块纤维布之间对应长边位置预留间隔。

28.优选地,所述间隔的宽度为4-6mm,例如可以是4mm、4.4mm、4.8mm、5mm、5.4mm、5.8mm或6mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,优选为5mm。

29.优选地,所述熨烫的温度为50-60℃,例如可以是50℃、52℃、54℃、56℃、58℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,一端所述直管的直径为10-12mm,例如可以是10mm、10.4mm、10.8mm、11mm、11.4mm、11.8mm或12mm等,长度为25-28mm,例如25mm、25.5mm、26mm、26.5mm、27mm、27.5mm或28mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31.优选地,另一端所述直管的直径为24-26mm,例如可以是24mm、24.4mm、24.8mm、25mm、25.4mm、25.8mm或26mm等,长度为950-1050mm,例如950mm、960mm、980mm、1000mm、1020mm、1040mm或1050mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32.优选地,所述圆台形管的长度为950-1000mm,例如可以是950mm、960mm、970mm、980mm、990mm或1000mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,直径为10-12mm的一端所述直管垫上硅胶垫。

34.本发明在碳纤维管模芯的先端垫上硅胶垫,能够保证纤维组合层卷实,避免残留空气造成产品不良。

35.优选地,所述硅胶垫的结构为一端为直管,另一端为圆锥形管。

36.优选地,所述直管的直径为6-8mm,例如可以是6mm、6.4mm、6.8mm、7mm、7.4mm、7.8mm或8mm等,长度为25-28mm,例如可以是25mm、25.5mm、26mm、26.5mm、27mm、27.5mm或28mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37.优选地,所述圆锥形管的长度为900-950mm,例如可以是900mm、910mm、920mm、930mm、940mm或950mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38.作为本发明优选的技术方案,所述卷覆包括:采用熨斗将所述间隔与对应的卷覆起始线进行熨烫处理。

39.作为本发明优选的技术方案,相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,例如90度、100度、110度、120度、130度、140度、150度、160度、170度或180度等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.本发明中,将卷管后的模芯按照现有技术依次进行固化成型、脱去模芯,即可得到圆度达标且厚度尺寸均匀的直柱组合碳纤维管。

41.本发明中,脱去模芯后的所述直柱组合碳纤维管的厚度为1.1-1.2mm。

42.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43.相对于现有技术,本发明具有以下有益效果:

44.本发明提供的纤维布卷管方法先将纤维布经过预备叠层得到3-5组纤维组合层,然后将模芯先端垫上硅胶垫,之后将纤维组合层依次卷覆在碳纤维管模芯上,同时结合每层纤维布的尺寸与厚度参数及组合顺序;可以保证卷管各处纤维布厚度均匀一致,使得后续得到的直柱组合碳纤维管的圆度达标、质量稳定,提高了生产效率,有利于工业化生产。

附图说明

45.图1为本发明实施例1采用的碳纤维管模芯的剖面示意图;

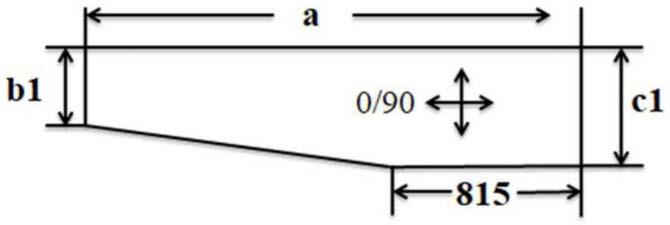

46.图2为本发明实施例1采用的第一层纤维布的形状尺寸示意图;

47.图3为本发明实施例1采用的第二层纤维布的形状尺寸示意图;

48.图4为本发明实施例1采用的第三层纤维布的形状尺寸示意图;

49.图5为本发明实施例1采用的第四层纤维布的形状尺寸示意图;

50.图6为本发明实施例1采用的第五层纤维布的形状尺寸示意图;

51.图7为本发明实施例1采用的第六层纤维布的形状尺寸示意图;

52.图8为本发明实施例1采用的第七层纤维布的形状尺寸示意图;

53.图9为本发明实施例1采用的第八层纤维布的形状尺寸示意图;

54.图10为本发明实施例1采用的硅胶垫的剖面示意图;

55.图11为本发明实施例1所述4组纤维组合层对应的卷覆起始线位置示意图;

56.其中,1-直管;2-圆台形管,3-直管。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.本发明实施例和对比例中碳纤维管模芯的材质为铁芯。

59.实施例1

60.本实施例提供了一种直柱组合碳纤维管的纤维布卷管方法,碳纤维管模芯的结构为两端为直管、中间为圆台形管;其结构示意图如图1所示;一端所述直管3的直径为24.92mm,长度为1000mm;另一端所述直管1的直径为10.92mm,长度为26mm;所述圆台形管2的长度为964mm;

61.所述纤维布为8层,具体内容如下:

62.第一层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为166g/m2,面积为0.1216m2,重量为20.19g,其形状尺寸图示意图如图2所示;一端宽度(b1)为36.3mm,另一端宽度(c1)为80.3mm,长度(a)为1805mm;

63.第二层为型号为pan250的pan基碳纤维布,厚度为0.25mm,taw为373g/m2,面积为0.1226m2,重量为45.73g,其形状尺寸图示意图如图3所示;一端宽度(b2)为36.9mm,另一端宽度(c2)为80.9mm,长度(a)为1805mm;

64.第三层为型号为c0200的玻璃纤维布,厚度为0.02mm,taw为36g/m2,面积为0.0187m2,重量为0.67g,其形状尺寸图示意图如图4所示;其中一个宽度为38.5mm,长度为100mm;另一个宽度为82.5mm,长度为200mm;

65.第四层为型号为pan250的pan基碳纤维布,厚度为0.25mm,taw为373g/m2,面积为0.1257m2,重量为46.89g,其形状尺寸图示意图如图5所示;一端宽度(b4)为38.6mm,另一端宽度(c4)为82.6mm,长度(a)为1805mm;

66.第五层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为166g/m2,面积为0.1285m2,重量为21.33g,其形状尺寸图示意图如图6所示;一端宽度(b5)为40.2mm,另一端宽度(c5)为84.2mm,长度(a)为1805mm;

67.第六层为型号为pan125的pan基碳纤维布,厚度为0.125mm,taw为188g/m2,面积为0.1296m2,重量为24.36g,其形状尺寸图示意图如图7所示;一端宽度(b6)为40.8mm,另一端宽度(c5)为84.8mm,长度(a)为1805mm;

68.第七层为型号为pitch34的沥青基碳纤维布,厚度为0.292mm,taw为500g/m2,面积为0.131m2,重量为65.50g,其形状尺寸图示意图如图8所示;一端宽度(b7)为41.6mm,另一端宽度(c7)为85.6mm,长度(a)为1805mm;

69.第八层为型号为gf100的玻璃纤维布,厚度为0.1mm,taw为166g/m2,面积为0.1337m2,重量为22.19g,其形状尺寸图示意图如图9所示;一端宽度(b8)为43.2mm,另一端宽度(c8)为87.1mm,长度(a)为1805mm;

70.其中,第一层和第二层为第1组,将两层纤维布按照第一层在下,第二层在上的位置关系进行叠覆,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第1组纤维组合层;

71.第三层至第五层为第2组,将三层纤维布按照第四层在下,第五层在上的位置关系进行叠覆,且第三层位于第四层的两端,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第2组纤维组合层;

72.第六层和第七层为第3组,将两层纤维布按照第六层在下,第七层在上的位置关系进行叠覆,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第3组纤维组合层;

73.第八层单独为第4组纤维层;

74.将碳纤维管模芯的直径为10.92mm的直管一端垫上硅胶垫,然后将上述4组所述纤维组合层依次卷覆在涂有离型剂的碳纤维管模芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与碳纤维管模芯的第1组卷覆起始线进行熨平烫实处理,采用卷布机将第1组纤维组合层卷覆在碳纤维管模芯上;如图11所示,第1组纤维组合层对应的第1组卷覆起始线与第2组纤维组合层对应的第2组卷覆起始线之间的夹角为180度,第2组纤维组合层对应的第2组卷覆起始线与第3组纤维组合层对应的第3组卷覆起始线之间的夹角为90度,第3组纤维组合层对应的第3组卷覆起始线与第4组纤维组合层对应的第4组卷覆起始线之间的夹角为180度;同时,4组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针;

75.所述硅胶垫的结构为一端为直管,另一端为圆锥形管;其结构示意图如图10所示;所述直管的直径为7mm,长度为26mm;所述圆锥形管的长度为910mm。

76.采用本实施例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管模芯上,然后按照现有技术依次进行固化成型、脱去模芯,即可得到圆度达标、厚度尺寸均匀、厚度为1.1mm的直柱组合碳纤维管。

77.实施例2

78.本实施例提供了一种直柱组合碳纤维管的纤维布卷管方法,所述纤维布为8层,除了将4组纤维组合层调整为5组纤维组合层,其他条件均与实施例1相同;

79.将第三层和第四层为第2组,第三层位于第四层的两端,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第2组纤维组合层;

80.第五层单独为第3组;

81.将碳纤维管模芯的直径为10.92mm的直管一端垫上硅胶垫,然后将上述5组所述纤维组合层依次卷覆在涂有离型剂的碳纤维管模芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与碳纤维管模芯的第1组卷覆起始线进行熨平烫实处理,采用卷布机将第1组纤维组合层卷覆在碳纤维管模芯上;第1组纤维组合层对应的第1组卷覆起始线与第2组纤维组合层对应的第2组卷覆起始线之间的夹角为72度,第2组纤维组合层对应的第2组卷覆起始线与第3组纤维组合层对应的第3组卷覆起始线之间的夹角为90度,第3组纤维组合层对应的第3组卷覆起始线与第4组纤维组合层对应的第4组卷覆起始线之间的夹角为40度;第4组纤维组合层对应的第4组卷覆起始线与第5组纤维组合层对应的第5组卷覆起始线之间的夹角为90度;同时,5组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针。

82.采用本实施例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的直柱组合碳纤维管的质量不稳定,易出现圆度不达标的现象。

83.实施例3

84.本实施例提供了一种直柱组合碳纤维管的纤维布卷管方法,所述纤维布为8层,除了将4组纤维组合层调整为3组纤维组合层,其他条件均与实施例1相同;

85.将第六层和第八层为第3组,将三层纤维布按照第六层在下,第七层在中间,第八层在上的位置关系进行叠覆,在长度为1805mm的长边位置预留宽度为5mm的间隔,后采用55℃的熨斗进行熨平烫实,得到第3组纤维组合层;

86.将碳纤维管模芯的直径为10.92mm的直管一端垫上硅胶垫,然后将上述3组所述纤维组合层依次卷覆在涂有离型剂的碳纤维管模芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与碳纤维管模芯的第1组卷覆起始线进行熨平烫实处理,采用卷布机将第1组纤维组合层卷覆在碳纤维管模芯上;第1组纤维组合层对应的第1组卷覆起始线与第2组纤维组合层对应的第2组卷覆起始线之间的夹角为120度,第2组纤维组合层对应的第2组卷覆起始线与第3组纤维组合层对应的第3组卷覆起始线之间的夹角为120度;同时,3组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针。

87.采用本实施例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的直柱组合碳纤维管的质量不稳定,易出现圆度不达标的现象。

88.实施例4

89.本实施例提供了一种直柱组合碳纤维管的纤维布卷管方法,除了第三层以外,其他各层均采用型号为pan250的pan基碳纤维布,其他条件均与实施例1相同。

90.采用本实施例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的直柱组合碳纤维管的质量不稳定,易出现圆度不达标的现象。

91.对比例1

92.本对比例提供了一种直柱组合碳纤维管的纤维布卷管方法,除了碳纤维管模芯的直径为10.92mm的直管未垫硅胶垫以外,其他条件均与实施例1相同。

93.采用本对比例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的直柱组合碳纤维管的质量不稳定,易出现厚度不均匀的问题。

94.对比例2

95.本对比例提供了一种直柱组合碳纤维管的纤维布卷管方法,将8层纤维布一层层地卷覆在涂有离型剂的碳纤维管铁芯上。

96.采用本对比例所述纤维布卷管方法,将8层纤维布全部卷覆在涂有离型剂的碳纤维管铁芯上,然后按照现有技术依次进行固化成型、脱去模芯,得到的直柱组合碳纤维管的质量不稳定,易出现圆度不达标、厚度不均匀等问题。

97.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

98.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

99.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

100.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1