一种膜材入腔上料装置的制作方法

本申请涉及贴合设备,尤其涉及一种膜材入腔上料装置。

背景技术:

1、随着vr头戴式显示器的快速发展,当前人们对内容的需求持续增加,从平面、音频到视频,紧接着下一个突破口就是vr,作为全景内容可以将内容呈现提升一个水平。而且vr将跨领域协同,促进其他产业的发展,诸如:游戏、社交、教育等诸多行业产生质的变革。然而vr头戴式显示器的特征多为曲率大及其他异型特征,与传统显示面板行业产品的形态差异较大,导致传统显示面板行业的贴合设备不适用于vr头戴式显示器的贴合生产,大曲深非规则球面以及其他异型特征的盖板与膜材贴合时,膜材无法更快捷精准地进行上料,导致膜材的上料效率较低。

2、因此基于上述问题,现有技术有待改进。

技术实现思路

1、本申请的目的是解决大曲深非规则球面以及其他异型特征的盖板与膜材贴合时,膜材的上料问题,增加上料的准确性和效率。

2、本申请的上述技术目的是通过以下技术方案得以实现的:一种膜材入腔上料装置,包括拆装组件,拆装组件上设有固膜座,拆装组件包括第一拆装件和第二拆装件,第一拆装件和第二拆装件间隔对应设置,之间的空间为用于放置腔体的装嵌部,拆装组件上设有升降组件,升降组件上设有支撑组件,支撑组件上设有覆膜板,覆膜板通过升降组件上升和固膜座组合成覆膜平台,覆膜板上设有覆膜口,覆膜板通过升降组件下降和腔体组装,使覆膜口对齐腔体上放置的工件,覆膜板沿覆膜口侧边设有开口,开口穿设有压膜组件。

3、通过采用上述技术方案,能将膜材上料装置传送的膜材固定,通过控制覆膜板上升稳定承接覆膜板的放置,使用压膜组件将覆膜板上的膜材固定,放置覆膜板在移动的过程中膜材容易造成偏移,通过移动承接并压紧了膜材的覆膜板,将覆膜板和下方运送至装嵌部的腔体进行装嵌,腔体内放置了大曲深非规则球面以及其他异型特征的盖板工件,能将膜材固定放置在对应的工件上方进行后续加工,利用了覆膜板将膜材交接至腔体上,解决大曲深非规则球面以及其他异型特征的盖板与膜材贴合时,膜材的上料问题,增加了上料的准确性和效率。

4、可选的,压膜组件包括压膜板,压膜板上设有伸缩连接杆,伸缩连接杆另一端连接有覆膜板,压膜板上设有气缸,气缸内设有伸缩杆,所述伸缩杆穿设开口,伸缩杆远离气缸的一端设有压膜头,压膜头能和覆膜板配合夹持膜材。

5、通过采用上述技术方案,当膜材平稳铺设在固膜座和覆膜板组成的覆膜平台时,通过压膜组件将膜材夹持在覆膜板上,防止在移动覆膜板时,膜材产生移动造成偏移导致贴膜不精准,效率较低。

6、可选的,伸缩连接杆上套设有保持弹簧,所述保持弹簧的另一端连接覆膜板。

7、通过采用上述技术方案,能够为气缸提供支撑力,通过气缸控制伸缩杆,使压膜头通过保持弹簧回转下压,将压膜头压在覆膜板上。

8、可选的,气缸包括缸体,缸体上设有圆柱套筒,圆柱套筒上对应两侧镂空设有导轨,导轨的首尾两端连线和圆柱套筒设置方向具有一定夹角,伸缩杆靠近气缸的一端设有导向杆,导向杆两端内嵌进导轨内。

9、通过采用上述技术方案,压膜头能通过伸缩杆的上下伸缩而实现转动,当覆膜板上未覆膜时,压膜头平行于覆膜板的设置方向,减少压膜头占据覆膜板的覆膜位置,防止在进行覆膜时压膜头阻挡膜材铺设在覆膜板上,当覆膜板覆膜时,压膜头能通过转动90度的同时向下移动紧压膜材,减少驱动件的设置,防止失误。

10、可选的,拆装组件上设有安装槽,升降组件包括第一驱动件,安装槽侧边设有第一滑动轨道,第一滑动轨道上设有第一滑动块,第一滑动块穿设安装槽设置,第一滑动块连接第一驱动件,通过第一驱动件驱动,控制第一滑动块在安装槽内滑动。、

11、通过采用上述技术方案,通过拆装组件上的升降组件,控制在升降组件上的支撑组件上的覆膜板上升,和拆装组件上的固膜座组成覆膜平台。或控制覆膜板下降和腔体组装,将膜材转移至腔体上方。

12、可选的,升降组件上还设有辅助组件,辅助组件包括位于第一滑动块上的第二滑动轨道,第二滑动轨道和第一滑动轨道平行设置,第二滑动轨道上设有第二滑动块,第二滑动块上连接有第二驱动件,通过第二驱动件,控制第二滑动块支撑压膜组件。

13、通过采用上述技术方案,辅助支撑悬挂穿设在覆膜板上的压膜组件,使压膜组件能在覆膜板移动的时候位置平稳,防止对压紧的膜材的干扰。

14、可选的,支撑组件包括位于第一滑动块上的第三滑动轨道,第三滑动轨道垂直第一滑动轨道,第三滑动轨道上设有第三滑动块,第三滑动块能在第三滑动轨道上滑动,第三滑动块连接有第三驱动件,通过第三驱动件,控制第三滑动块靠近或远离安装槽,第三滑动块上设有第一连接件,覆膜板上设有第二连接件,通过第一连接件和第二连接件配合,连接支撑组件和覆膜板。

15、通过采用上述技术方案,支撑组件连接覆膜板,在上升或下降使稳定支撑覆膜板的移动,能通过装嵌连接将腔体上的覆膜板进行连接,通过升降组件将覆膜板从腔体上分离。

16、可选的,第一连接件上设有导向块,导向块向覆膜板处倾斜设置,第二连接件为覆膜板靠近腔体的一面内凹设置形成的通槽。

17、通过采用上述技术方案,导向块能嵌合进通槽内,使覆膜板稳定地被承接在支撑组件上,防止覆膜板在移动过程中产生偏移。

18、可选的,第三滑动块上还设有限位件,限位件和第一连接件夹持覆膜板。

19、通过采用上述技术方案,限制覆膜板的上升位置,和第一连接件配合夹持覆膜板,使覆膜板稳定移动。

20、可选的,腔体内设有用于放置工件的容置腔室,容置腔室的槽口处设有校准件,覆膜板上设有校准孔。

21、通过采用上述技术方案,能使覆膜板稳定精确和腔体进行组装,将膜材平铺在腔体的槽口上,精确并高效完成膜材和工件的上料问题。

22、综上所述,本申请至少包含以下一点有益效果:

23、1. 能将膜材上料装置传送的膜材固定,通过控制覆膜板上升稳定承接覆膜板的放置,使用压膜组件将覆膜板上的膜材固定,放置覆膜板在移动的过程中膜材容易造成偏移,通过移动承接并压紧了膜材的覆膜板,将覆膜板和下方运送至装嵌部的腔体进行装嵌,腔体内放置了大曲深非规则球面以及其他异型特征的盖板工件,能将膜材固定放置在对应的工件上方进行后续加工,利用了覆膜板将膜材交接至腔体上,解决大曲深非规则球面以及其他异型特征的盖板与膜材贴合时,膜材的上料问题,增加了上料的准确性和效率。

24、2. 当膜材平稳铺设在固膜座和覆膜板组成的覆膜平台时,通过压膜组件将膜材夹持在覆膜板上,防止在移动覆膜板时,膜材产生移动造成偏移导致贴膜不精准,效率较低。

25、3. 压膜头能通过伸缩杆的上下伸缩而实现转动,当覆膜板上未覆膜时,压膜头平行于覆膜板的设置方向,减少压膜头占据覆膜板的覆膜位置,防止在进行覆膜时压膜头阻挡膜材铺设在覆膜板上,当覆膜板覆膜时,压膜头能通过转动90度的同时向下移动紧压膜材,减少驱动件的设置,防止失误。

技术特征:

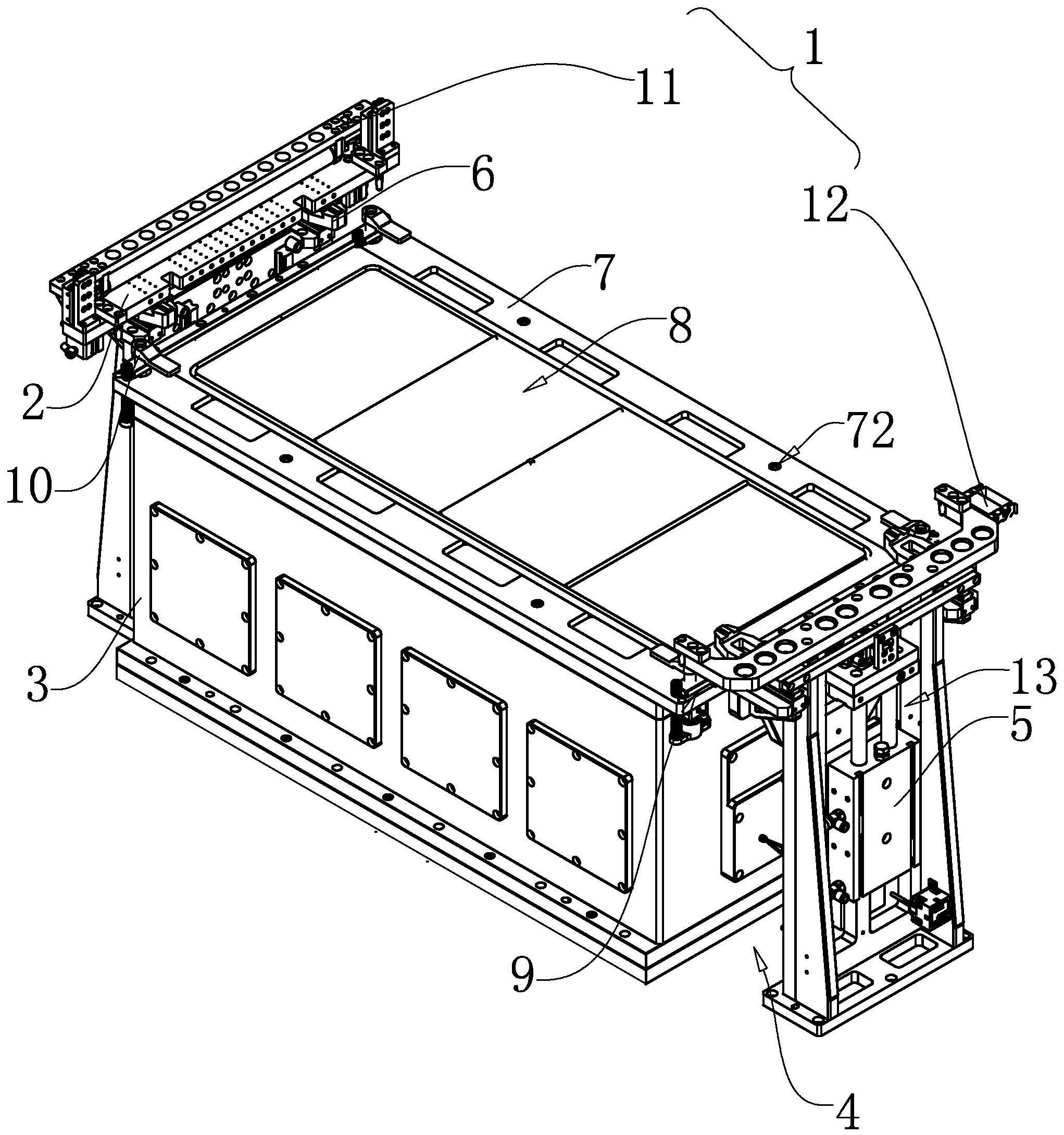

1.一种膜材入腔上料装置,其特征在于,包括拆装组件(1),所述拆装组件(1)上设有固膜座(2),所述拆装组件(1)包括第一拆装件(11)和第二拆装件(12),所述第一拆装件(11)和所述第二拆装件(12)间隔对应设置,之间的空间为用于放置腔体(3)的装嵌部(4),所述拆装组件(1)上设有升降组件(5),所述升降组件(5)上设有支撑组件(6),所述支撑组件(6)上设有覆膜板(7),所述覆膜板(7)通过所述升降组件(5)上升和所述固膜座(2)组合成覆膜平台,所述覆膜板(7)上设有覆膜口(8),所述覆膜板(7)通过所述升降组件(5)下降和所述腔体(3)组装,使所述覆膜口(8)对齐所述腔体(3)上放置的工件,所述覆膜板(7)沿所述覆膜口(8)侧边设有开口(9),所述开口(9)穿设有压膜组件(10)。

2.根据权利要求1所述的一种膜材入腔上料装置,其特征在于,所述压膜组件(10)包括压膜板(101),所述压膜板(101)上设有伸缩连接杆(102),所述伸缩连接杆(102)另一端连接有所述覆膜板(7),所述压膜板(101)上设有气缸(103),所述气缸(103)内设有伸缩杆(104),所述伸缩杆(104)穿设所述开口(9),所述伸缩杆(104)远离所述气缸(103)的一端设有压膜头(105),所述压膜头(105)能和所述覆膜板(7)配合夹持膜材。

3.根据权利要求2所述的一种膜材入腔上料装置,其特征在于,所述伸缩连接杆(102)上套设有保持弹簧(106),所述保持弹簧(106)的另一端连接所述覆膜板(7)。

4.根据权利要求3所述的一种膜材入腔上料装置,其特征在于,所述气缸(103)包括缸体(1031),所述缸体(1031)上设有圆柱套筒(1032),所述圆柱套筒(1032)上对应两侧镂空设有导轨(1033),所述导轨(1033)的首尾两端连线和所述圆柱套筒(1032)设置方向具有一定夹角,所述伸缩杆(104)靠近所述气缸(103)的一端设有导向杆(1041),所述导向杆(1041)两端内嵌进所述导轨(1033)内。

5.根据权利要求1所述的一种膜材入腔上料装置,其特征在于,所述拆装组件(1)上设有安装槽(13),所述升降组件(5)包括第一驱动件(51),所述安装槽(13)侧边设有第一滑动轨道(52),所述第一滑动轨道(52)上设有第一滑动块(53),所述第一滑动块(53)穿设所述安装槽(13)设置,所述第一滑动块(53)连接所述第一驱动件(51),通过所述第一驱动件(51)驱动,控制所述第一滑动块(53)在安装槽(13)内滑动。

6.根据权利要求1所述的一种膜材入腔上料装置,其特征在于,所述升降组件(5)上还设有辅助组件(54),所述辅助组件(54)包括位于所述第一滑动块(53)上的第二滑动轨道(541),所述第二滑动轨道(541)和所述第一滑动轨道(52)平行设置,所述第二滑动轨道(541)上设有第二滑动块(542),所述第二滑动块(542)上连接有第二驱动件(543),通过所述第二驱动件(543),控制所述第二滑动块(542)支撑所述压膜组件(10)。

7.根据权利要求1所述的一种膜材入腔上料装置,其特征在于,所述支撑组件(6)包括位于所述第一滑动块(53)上的第三滑动轨道(61),所述第三滑动轨道(61)垂直所述第一滑动轨道(52),所述第三滑动轨道(61)上设有第三滑动块(62),所述第三滑动块(62)能在所述第三滑动轨道(61)上滑动,所述第三滑动块(62)连接有第三驱动件(63),通过所述第三驱动件(63),控制所述第三滑动块(62)靠近或远离所述安装槽(13),所述第三滑动块(62)上设有第一连接件(64),所述覆膜板(7)上设有第二连接件(71),通过所述第一连接件(64)和第二连接件(71)配合,连接所述支撑组件(6)和所述覆膜板(7)。

8.根据权利要求7所述的一种膜材入腔上料装置,其特征在于,所述第一连接件(64)上设有导向块(65),所述导向块(65)向所述覆膜板(7)处倾斜设置,所述第二连接件(71)为所述覆膜板(7)靠近所述腔体(3)的一面内凹设置形成的通槽。

9.根据权利要求8所述的一种膜材入腔上料装置,其特征在于,所述第三滑动块(62)上还设有限位件(66),所述限位件(66)和所述第一连接件(64)夹持所述覆膜板(7)。

10.根据权利要求1所述的一种膜材入腔上料装置,其特征在于,所述腔体(3)内设有用于放置工件的容置腔室(31),所述容置腔室(31)的槽口处设有校准件(32),所述覆膜板上设有校准孔(72)。

技术总结

本申请涉及贴合设备技术领域,尤其涉及一种膜材入腔上料装置。包括拆装组件,所述拆装组件上设有固膜座,所述拆装组件包括第一拆装件和第二拆装件,所述第一拆装件和所述第二拆装件间隔对应设置,之间的空间为用于放置腔体的装嵌部,所述拆装组件上设有升降组件,所述升降组件上设有支撑组件,所述支撑组件上设有覆膜板,所述覆膜板通过所述升降组件上升和所述固膜座组合成覆膜平台,所述覆膜板上设有覆膜口,所述覆膜板通过所述升降组件下降和所述腔体组装,使所述覆膜口对齐所述腔体上放置的工件,所述覆膜板沿所述覆膜口侧边设有开口,所述开口穿设有压膜组件。本申请具有解决大曲深非规则球面以及其他异型特征的盖板与膜材贴合时,膜材的上料问题,增加了上料的准确性和效率的效果。

技术研发人员:方甲兵,黄露,陈真

受保护的技术使用者:深圳市九天中创自动化设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!