一种注塑件后处理自动上料机构的制作方法

本发明涉及注塑件后处理,具体为一种注塑件后处理自动上料机构。

背景技术:

1、如今家电产品的诸多部件都是采用注塑件,注塑件具有易塑、环保、轻质强度高、制作成本低的优势,注塑件制作一般采用模压、传递模塑,也用注射成型的方法,层压、模压和热成型是使塑料在平面上成型。注塑件成型后通常是叠放在一起的进行二次冷却备用,后续还要逐个转移到输送带上以被输送到各个环节进行后处理,后处理主要包括注塑件去毛刺、表面光蜡处理、烫印、移印、丝印以及水转印等中的一项或多项。

2、公告号为cn114211679b,名称为“一种便于上料的注塑板输送装置及其制备工艺”的专利,其包括:底座100;输送部200,输送部200架设在底座100上,输送部200适于输送注塑板000;上料部300,上料部300架设在输送部200的顶部,以及上料部300能够夹持若干注塑板000,并插接在输送部200的顶部;上料部300还包括镜像设置的两对立柱304,每对立柱304固定在两根输送横梁201的顶部,每对立柱304之间的距离等于支撑板301的宽度,每对立柱304的对向侧壁开设有安装槽3041,支撑板301的侧壁设置有与安装槽3041适配的安装条3011;通过安装槽3041与安装条3011的配合能够快速将上料部300安装至输送部200的起点,实现自动上料;安装槽3041的槽底与输送带204顶部的距离等于注塑板000的厚度,以使上料部300内的注塑板000能够滑出夹持板302;简言之,安装槽3041的槽底与输送带204顶部的距离应该不小于一块注塑板000的厚度,并且小于两块注塑板000的厚度,从而保证上料部300内的注塑板000一块一块被输送带204输送出上料部300。

3、诸如上述专利的现有技术中,批量的注塑件是叠放在料架(上料部)内的,由于注塑件与料架侧围挡贴合紧密不利于注塑件在料架内活动,通常料架的尺寸比注塑件的尺寸大上些许,料架内最底部的注塑件被抽离或推送出来后,剩余的注塑件会因自重而下落到料架的底部,料架内剩余注塑件的“下落”并不是水平下落的,而是随着最底部注塑件的逐步抽离,料架内压在最底部注塑件上的注塑件悬空的一边会率先下落到料架的底部,随着最底部注塑件的完全抽离,料架内剩余的注塑件整体上是倾斜着下落的,这就往往导致料架内叠放的注塑件出现偏斜错位的现象,注塑件在料架内下落时阻涩不顺畅,甚至出现卡滞的现象。

技术实现思路

1、本发明的目的是提供一种注塑件后处理自动上料机构,以解决上述现有技术中的不足之处。

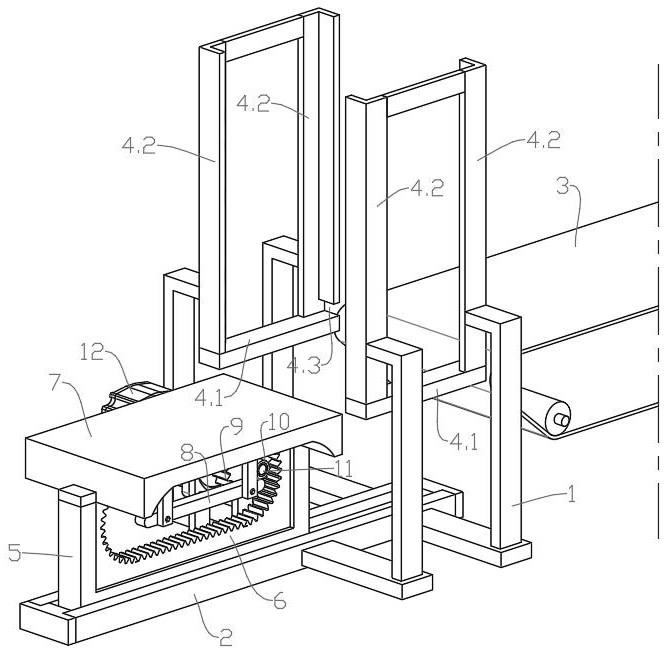

2、为了实现上述目的,本发明提供如下技术方案:一种注塑件后处理自动上料机构,包括:机架,其上固定设置有轨道;输送带,其设置在机架上,输送带的输送方向与轨道的导向一致;料架,其设置在机架上,所述料架用于叠放注塑件;u形架,其移动设置在所述轨道上;腰形内齿圈,其竖向移动设置在所述u形架上,所述腰形内齿圈包括两个平行且对齐布置水平齿段,两所述水平齿段相对应的端部之间分别连接有半圆弧齿段;载台,其固定连接在所述腰形内齿圈上;导向杆,其固定连接在载台上,所述导向杆与水平齿段平行,且导向杆的两端呈半圆弧形;驱动齿轮,其相对机架转动连接,所述驱动齿轮与腰形内齿圈啮合配合;圆环,其转动连接在所述驱动齿轮的转轴上,所述圆环与导向杆的环形外周侧滚动抵接配合,所述圆环的直径与导向杆沿竖向的厚度之和等于腰形内齿圈在u形架上的运动行程;所述载台运动过程中能够将料架上最底部的注塑件推送至所述输送带上,以及承托并下放料架上余下的注塑件。

3、进一步地,所述料架包括两个并列水平布置的托板,两所述托板的两端分别固定连接有竖向布置的侧围挡,靠近输送带的两侧围挡上开设有供料架内最底部的注塑件通过的让槽。

4、进一步地,所述u形架的两相对竖杆上开设有竖滑槽,腰形内齿圈的相对两侧分别设置有滑块,两滑块与两竖滑槽一一对应地滑动配合,至少一竖滑槽的顶端设有限制滑块滑离滑槽的限位块。

5、进一步地,所述驱动齿轮通过伺服电机驱动,伺服电机固定安装在机架上。

6、进一步地,所述驱动齿轮通过皮带组件接受输送带的转辊的驱动。

7、进一步地,还包括防磨损机构,其被装配为在载台推送料架内最底部的注塑件的过程中能够将其他注塑件抬升。

8、进一步地,所述防磨损机构包括两个相对布置的抬升单元,所述抬升单元包括:抬升板,其斜滑在料架上;滑柱,其固定连接在抬升板上;滑杆,其通过连杆固定连接在载台上;滑动部,其上开设有滑道和斜滑槽,滑动部通过滑道与滑杆滑动配合,且滑动部通过斜滑槽与滑柱滑动配合。

9、进一步地,所述料架上设置有固定块,固定块上开设有倾斜的导向槽,抬升板上固定连接有倾斜的斜块,斜块与导向槽滑动连接。

10、在上述技术方案中,本发明提供的一种注塑件后处理自动上料机构,其一,载台能够将料架内的注塑件从下往上有序地一一推送到输送带上,实现自动上料;其二,载台的侧面在将料架内最底部的注塑件推送出料架的同时,载台的上表面对料架内余下的注塑件进行承托,避免余下的注塑件倾斜下落,待被推送的注塑件完全脱离料架后,载台并未立刻返程,而是承托着料架内余下的注塑件一起先平稳下降,使余下的注塑件以水平的姿态平稳下落至料架的底部,余下的注塑件即被料架所承托住,从而使得料架内余下的注塑件下料平稳顺畅,不会倾斜错位便宜,几乎不会出现阻涩、卡至的现象,随后载台再以当前的高度返程。

技术特征:

1.一种注塑件后处理自动上料机构,其特征在于,包括:

2.根据权利要求1所述的一种注塑件后处理自动上料机构,其特征在于,所述料架(4)包括两个并列水平布置的托板(4.1),两所述托板(4.1)的两端分别固定连接有竖向布置的侧围挡(4.2),靠近输送带(3)的两个侧围挡(4.2)上开设有供料架(4)内最底部的注塑件通过的让槽(4.3)。

3.根据权利要求1所述的一种注塑件后处理自动上料机构,其特征在于,所述u形架(5)的两相对竖杆上开设有竖滑槽,腰形内齿圈(6)的相对两侧分别设置有滑块,两滑块与两竖滑槽一一对应地滑动配合,至少一竖滑槽的顶端设有限制滑块滑离滑槽的限位块。

4.根据权利要求1所述的一种注塑件后处理自动上料机构,其特征在于,所述驱动齿轮(9)通过伺服电机(12)驱动,伺服电机(12)固定安装在机架(1)上。

5.根据权利要求1所述的一种注塑件后处理自动上料机构,其特征在于,所述驱动齿轮(9)通过皮带组件(13)接受输送带(3)的转辊的驱动。

6.根据权利要求1所述的一种注塑件后处理自动上料机构,其特征在于,还包括防磨损机构,其被装配为在载台(7)推送料架(4)内最底部的注塑件的过程中能够将其他注塑件抬升。

7.根据权利要求6所述的一种注塑件后处理自动上料机构,其特征在于,所述防磨损机构包括两个相对布置的抬升单元,所述抬升单元包括:

8.根据权利要求7所述的一种注塑件后处理自动上料机构,其特征在于,所述料架(4)上设置有固定块(18),固定块(18)上开设有倾斜的导向槽(18.1),抬升板(14)上固定连接有倾斜的斜块(14.1),斜块(14.1)与导向槽(18.1)滑动连接。

技术总结

本发明公开了一种注塑件后处理自动上料机构,涉及注塑件后处理技术领域,包括:机架上固定设置有轨道;输送带设置在机架上;料架设置在机架上,料架用于叠放注塑件;U形架移动设置在轨道上;腰形内齿圈竖向移动设置在U形架上;导向杆固定连接在载台上,导向杆与水平齿段平行,且导向杆的两端呈半圆弧形;驱动齿轮相对机架转动连接,驱动齿轮与腰形内齿圈啮合配合;圆环转动连接在驱动齿轮的转轴上,圆环与导向杆的环形外周侧滚动抵接配合。本发明中,载台能够将料架内的注塑件从下往上有序地一一推送到输送带上,实现自动上料;料架内余下的注塑件下料平稳顺畅,不会倾斜错位便宜,几乎不会出现阻涩、卡至的现象。

技术研发人员:宣珠萍,宣丹萍

受保护的技术使用者:太仓意欣智能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!