一种用于筒体浇注成型聚氨酯泡沫层的模具及方法与流程

本发明属于材料制备,特别是指一种用于筒体浇注成型聚氨酯泡沫层的模具及方法。

背景技术:

1、复合材料筒体主要应用于航空航天以及相应的复合材料制品中,应用范围广泛。

2、现有技术中,复合材料筒体多采用泡沫喷涂机进行喷涂,喷涂后的聚氨酯泡沫自由起发,但喷涂完成后的聚氨酯泡沫表面形貌不均匀,无法满足产品使用要求,还需要对喷涂完成的聚氨酯泡沫复合材料筒体进行二次加工,在喷涂聚氨酯泡沫层过程中造成浪费原材料,同时聚氨酯泡沫层成型质量及效率较低。

技术实现思路

1、本发明提供一种用于筒体浇注成型聚氨酯泡沫层的模具及方法,以解决现有技术中浇注聚氨酯泡沫层浪费原材料,聚氨酯泡沫层成型质量及效率较低的问题。

2、为解决上述技术问题,本发明的技术方案如下:

3、一种用于筒体浇注成型聚氨酯泡沫层的模具,包括:

4、至少两个可分离的弧形段;

5、所述至少两个可分离的弧形段固定连接后形成环状模具;所述环状模具具有容纳筒体的空间;

6、所述至少两个可分离的弧形段中的至少一个弧形段的外表面设有浇注孔;

7、通过所述浇注孔对所述筒体与环状模具内表面接触的表面浇注聚氨酯泡沫,并形成浇注聚氨酯泡沫层。

8、可选的,所述弧形段包括:第一弧形段和第二弧形段,所述第一弧形段和第二弧形段可拆卸连接。

9、可选的,所述第一弧形段和所述第二弧形段均为半圆弧形段。

10、可选的,所述第一弧形段和所述第二弧形段通过对接凸台可拆卸连接。

11、可选的,所述第一弧形段的边缘对称设置有上模定位支撑橼条,所述上模定位支撑橼条与所述第一弧形段一体成型。

12、可选的,所述第二弧形段的边缘对称设置有下模定位支撑橼条,所述下模定位支撑橼条与所述第二弧形段一体成型。

13、可选的,所述第一弧形段设置有吊环和吊架,所述吊环和所述吊架均与所述第一弧形段一体成型。

14、可选的,所述弧形段上还设有排气孔,所述排气孔设置在浇注孔一侧。

15、本发明还提供一种用于筒体浇注成型聚氨酯泡沫层的方法,方法包括:

16、对模具预热至预设温度范围,所述模具为如上所述的模具;

17、将至少两个可分离的弧形段组装于待浇注成型聚氨酯泡沫层的筒体上;

18、将组装好的模具倾斜预设角度,通过弧形段的外表面设有浇注孔向筒体表面浇注聚氨酯泡沫一预设时间;

19、待聚氨酯泡沫固化形成聚氨酯泡沫层后对筒体进行脱模处理。

20、可选的,通过弧形段的外表面设有浇注孔向筒体表面浇注聚氨酯泡沫一预设时间,包括:

21、将黑料、白料在预设温度下,按设定比例和流量,通过弧形段的外表面设有浇注孔向筒体表面浇注聚氨酯泡沫一预设时间。

22、本发明的上述方案至少包括以下有益效果:

23、本发明的上述方案,包括:至少两个可分离的弧形段;所述至少两个可分离的弧形段固定连接后形成环状模具;所述环状模具具有容纳筒体的空间;所述至少两个可分离的弧形段中的至少一个弧形段的外表面设有浇注孔;通过所述浇注孔对所述筒体与环状模具内表面接触的表面浇注聚氨酯泡沫,并形成浇注聚氨酯泡沫层。通过采用本发明的模具在浇注聚氨酯泡沫层过程中可以节约原材料,模具可以重复使用,采用标准化流程进行控制,提高了聚氨酯泡沫层的成型质量及效率。

技术特征:

1.一种用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,包括:

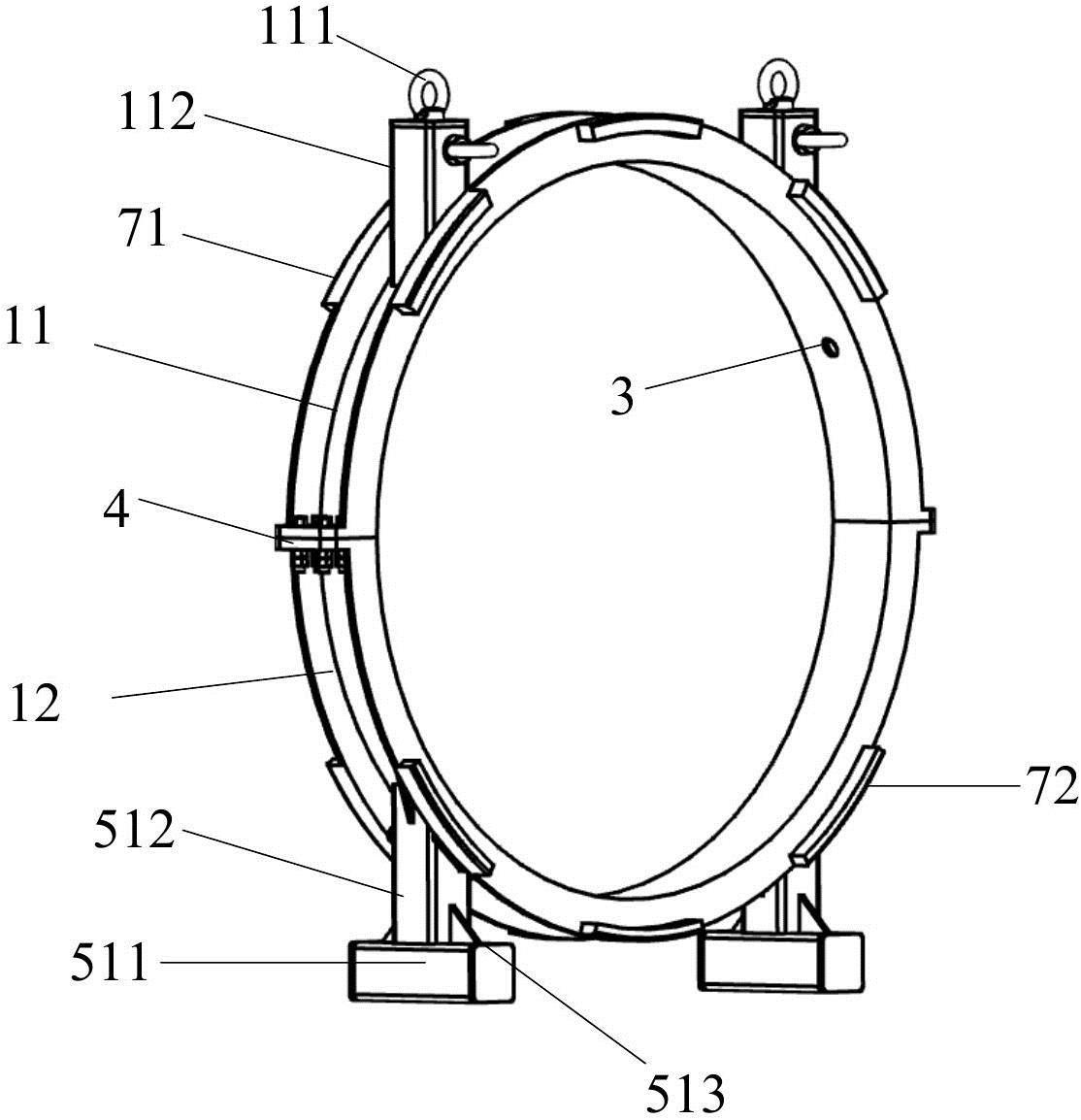

2.根据权利要求1所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述弧形段包括:第一弧形段(11)和第二弧形段(12),所述第一弧形段(11)和第二弧形段(12)可拆卸连接。

3.根据权利要求2所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述第一弧形段(11)和所述第二弧形段(12)均为半圆弧形段。

4.根据权利要求2或3所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述第一弧形段(11)和所述第二弧形段(12)通过对接凸台(4)可拆卸连接。

5.根据权利要求2所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述第一弧形段(11)的边缘对称设置有上模定位支撑橼条(71),所述上模定位支撑橼条(71)与所述第一弧形段(11)一体成型。

6.根据权利要求2所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述第二弧形段(12)的边缘对称设置有下模定位支撑橼条(72),所述下模定位支撑橼条(72)与所述第二弧形段(12)一体成型。

7.根据权利要求2所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述第一弧形段(11)设置有吊环(111)和吊架(112),所述吊环(111)和所述吊架(112)均与所述第一弧形段(11)一体成型。

8.根据权利要求1所述的用于筒体浇注成型聚氨酯泡沫层的模具,其特征在于,所述弧形段上还设有排气孔(8),所述排气孔(8)设置在浇注孔(3)一侧。

9.一种用于筒体浇注成型聚氨酯泡沫层的方法,其特征在于,方法包括:

10.根据权利要求9所述的用于筒体浇注成型聚氨酯泡沫层的方法,其特征在于,通过弧形段的外表面设有浇注孔(3)向筒体表面浇注聚氨酯泡沫一预设时间,包括:

技术总结

本发明提供一种用于筒体浇注成型聚氨酯泡沫层的模具及方法,属于材料制备技术领域,模具包括:至少两个可分离的弧形段;所述至少两个可分离的弧形段固定连接后形成环状模具;所述环状模具具有容纳筒体的空间;所述至少两个可分离的弧形段中的至少一个弧形段的外表面设有浇注孔;通过所述浇注孔对所述筒体与环状模具内表面接触的表面浇注聚氨酯泡沫,并形成浇注聚氨酯泡沫层。本发明的方案通过分体模具浇注筒体在筒体表面形成聚氨酯泡沫层,可节约原材料,简化工艺流程,提高聚氨酯泡沫层成型质量及效率。

技术研发人员:郭盈,张毅,杨大鹏,崔西峰,安梦雷,唐占文,张鹏

受保护的技术使用者:天津爱思达航天科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!