一种塑料包装盒注塑成型设备的制作方法

本发明属于注塑,具体是涉及一种塑料包装盒注塑成型设备。

背景技术:

1、注射模是安装在注射机上,完成注射成形工艺所使用的模具。一般情况注射模是由成形部件、浇注系统、导向机构、调温系统和支撑零部件细成,如果塑件有侧向的孔或凸台,注射模还包括侧向分型与抽芯机构。

2、在塑料包装盒注塑成型工艺中,最常见的问题就是塑件内含有气泡或开裂,塑件的开裂可以通过调整注射充膜速度以及保压增密的时间进行改善,而塑件内含有气泡通常是由于塑件原料中水分过大,在熔融态产生真空泡,另外料径不均也会导致在熔融压缩段混入空气产生气泡。

技术实现思路

1、针对现有技术存在的不足,本发明实施例的目的在于提供一种塑料包装盒注塑成型设备,以解决上述背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:

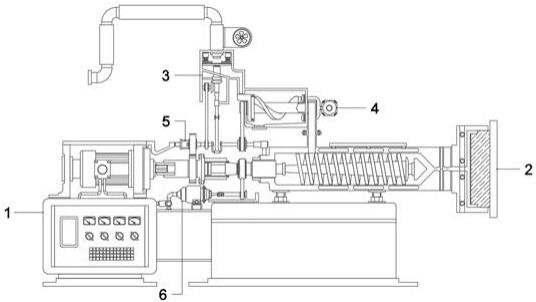

3、一种塑料包装盒注塑成型设备,包括机架构件,所述机架构件包括主机架、驱动器、驱动轴、套轴和滑动轴,所述主机架上固定装配有驱动器,所述驱动器一端装配连接有驱动轴,所述驱动轴一侧固定连接有套轴,所述套轴中滑动装配有滑动轴;

4、料筒组件,所述料筒组件包括料筒、料杆、螺壁、推料头和排料口,所述料筒固定布设于主机架上,所述料筒中滑动装配有料杆,所述料杆一端与滑动轴固定相接,且料杆上周向布设有螺壁,所述料杆末端还固定装配有推料头,所述料筒末端布设有排料口,所述推料头朝向排料口一侧设置;

5、碎料组件,所述碎料组件包括进料壳体、回转件、顶杆、分料盘、分料孔和传动齿轮,所述进料壳体固定装配于主机架一端,所述进料壳体中转动装配有回转件,所述回转件顶部限位滑动装配有分料盘,所述分料盘上布设有若干个分料孔,所述进料壳体内还固定装配有若干个底座,若干个所述的底座上弹性滑动装配有刮片,且所述刮片朝向分料盘一侧设置,用于破碎粘结的原料,所述进料壳体顶部还布设有传动齿轮,所述传动齿轮用于向进料壳体中输送待处理的原料;

6、烘料筛组件,所述烘料筛组件包括烘料壳体、旋料轴、螺旋孔网和热风机,所述烘料壳体固定布设于进料壳体一端,所述旋料轴转动装配于烘料壳体中,且所述旋料轴上周向布设有螺旋孔网,所述螺旋孔网用于旋转筛除原料中的小颗粒物料,并配合布设于料筒一端的热风机进行热烘风干;以及

7、传动机构,所述传动机构布设于驱动轴一侧且与所述驱动轴联动相接,用于驱动所述碎料组件和烘料筛组件的运动。

8、作为本发明进一步的方案,所述碎料组件还包括顶杆、限位筒和抵接杆,所述顶杆滑动装配于回转件中,且一端与所述分料盘相抵接,所述限位筒固定装配于进料壳体中,其内滑动装配有抵接杆,所述进料壳体一端与顶杆活动抵接,另一端与所述传动机构联动相接。

9、作为本发明进一步的方案,所述碎料组件还包括物料提升机和吸料管,所述物料提升机固定装配于进料壳体一端,其上连通有吸料管,所述吸料管用于将抽吸的原料输送至进料壳体中。

10、作为本发明进一步的方案,所述烘料筛组件还包括进料头、进料盘、引料盘、出料柱和排渣口,所述进料头布设于螺旋孔网一端,用于向螺旋孔网中输入待热烘和筛分的原料颗粒物,所述螺旋孔网一端还布设有进料盘,所述进料盘与旋料轴固定相接,且与所述进料头相连通,所述引料盘转动套设于进料盘一端,且固定布设于烘料壳体中,与所述进料壳体之间相连通,所述出料柱固定装配于旋料轴末端一侧,且与所述螺旋孔网相连通,所述排渣口布设于烘料壳体底部,用于排出筛除的颗粒物。

11、作为本发明进一步的方案,所述烘料筛组件还包括射流嘴、导料管和内管槽,若干个所述的射流嘴平行所述旋料轴呈周向布设于烘料壳体上,且与所述热风机相连通,所述导料管布设于烘料壳体一侧,所述内管槽布设于旋料轴内且靠近旋料轴末端一侧设置,且内管槽与所述出料柱相连通,所述导料管一端套设于旋料轴末端一侧,另一端与所述料筒相连通。

12、作为本发明进一步的方案,所述传动机构包括固定架、从动齿轮、第一驱动轮、曲杆、回旋杆和第二驱动轮,所述固定架固定装配于主机架一侧,所述从动齿轮转动装配于固定架一端,所述驱动轴上还固定装配有驱动齿轮,所述从动齿轮与驱动齿轮啮合相接,所述从动齿轮一端还固定连接有第一驱动轮,所述第一驱动轮一端固定连接有曲杆,所述曲杆上转动套设有回旋杆,所述回旋杆末端与所述抵接杆转动相接,用于控制所述抵接杆的往复滑动,所述回旋杆一端还固定连接有第二驱动轮,所述第二驱动轮与所述旋料轴联动相接,用于驱动所述旋料轴的旋转。

13、作为本发明进一步的方案,所述塑料包装盒注塑成型设备还包括背压组件,所述背压组件包括液压泵机、推拉杆和截流阀,所述液压泵机固定装配于主机架上,其一端通过推拉杆与所述滑动轴相连接,所述液压泵机一端还布设有截流阀。

14、综上所述,本发明实施例与现有技术相比具有以下有益效果:

15、本发明通过在料筒前端设置有对塑件原料进行粘结物破碎的碎料组件以及粒度分选和湿度干燥的烘料筛组件,能够减少熔胶模腔内塑化颗粒中的气泡产生,提升注塑件成型质量,并且可实现实时进料,无需对原料预热处理。

技术特征:

1.一种塑料包装盒注塑成型设备,其特征在于,所述塑料包装盒注塑成型设备包括:

2.根据权利要求1所述的一种塑料包装盒注塑成型设备,其特征在于,所述碎料组件(3)还包括顶杆(303)、限位筒(309)和抵接杆(310),所述顶杆(303)滑动装配于回转件(302)中,且一端与所述分料盘(304)相抵接,所述限位筒(309)固定装配于进料壳体(301)中,其内滑动装配有抵接杆(310),所述进料壳体(301)一端与顶杆(303)活动抵接,另一端与所述传动机构(5)联动相接。

3.根据权利要求1所述的一种塑料包装盒注塑成型设备,其特征在于,所述碎料组件(3)还包括物料提升机(312)和吸料管(313),所述物料提升机(312)固定装配于进料壳体(301)一端,其上连通有吸料管(313),所述吸料管(313)用于将抽吸的原料输送至进料壳体(301)中。

4.根据权利要求1所述的一种塑料包装盒注塑成型设备,其特征在于,所述烘料筛组件(4)还包括进料头(404)、进料盘(405)、引料盘(406)、出料柱(407)和排渣口(408),所述进料头(404)布设于螺旋孔网(403)一端,用于向螺旋孔网(403)中输入待热烘和筛分的原料颗粒物,所述螺旋孔网(403)一端还布设有进料盘(405),所述进料盘(405)与旋料轴(402)固定相接,且与所述进料头(404)相连通,所述引料盘(406)转动套设于进料盘(405)一端,且固定布设于烘料壳体(401)中,与所述进料壳体(301)之间相连通,所述出料柱(407)固定装配于旋料轴(402)末端一侧,且与所述螺旋孔网(403)相连通,所述排渣口(408)布设于烘料壳体(401)底部,用于排出筛除的颗粒物。

5.根据权利要求4所述的一种塑料包装盒注塑成型设备,其特征在于,所述烘料筛组件(4)还包括射流嘴(410)、导料管(411)和内管槽(412),若干个所述的射流嘴(410)平行所述旋料轴(402)呈周向布设于烘料壳体(401)上,且与所述热风机(409)相连通,所述导料管(411)布设于烘料壳体(401)一侧,所述内管槽(412)布设于旋料轴(402)内且靠近旋料轴(402)末端一侧设置,且内管槽(412)与所述出料柱(407)相连通,所述导料管(411)一端套设于旋料轴(402)末端一侧,另一端与所述料筒(201)相连通。

6.根据权利要求2所述的一种塑料包装盒注塑成型设备,其特征在于,所述传动机构(5)包括固定架(501)、从动齿轮(502)、第一驱动轮(503)、曲杆(505)、回旋杆(506)和第二驱动轮(507),所述固定架(501)固定装配于主机架(101)一侧,所述从动齿轮(502)转动装配于固定架(501)一端,所述驱动轴(103)上还固定装配有驱动齿轮(106),所述从动齿轮(502)与驱动齿轮(106)啮合相接,所述从动齿轮(502)一端还固定连接有第一驱动轮(503),所述第一驱动轮(503)一端固定连接有曲杆(505),所述曲杆(505)上转动套设有回旋杆(506),所述回旋杆(506)末端与所述抵接杆(310)转动相接,用于控制所述抵接杆(310)的往复滑动,所述回旋杆(506)一端还固定连接有第二驱动轮(507),所述第二驱动轮(507)与所述旋料轴(402)联动相接,用于驱动所述旋料轴(402)的旋转。

7.根据权利要求1所述的一种塑料包装盒注塑成型设备,其特征在于,所述塑料包装盒注塑成型设备还包括背压组件(6),所述背压组件(6)包括液压泵机(601)、推拉杆(602)和截流阀(603),所述液压泵机(601)固定装配于主机架(101)上,其一端通过推拉杆(602)与所述滑动轴(105)相连接,所述液压泵机(601)一端还布设有截流阀(603)。

技术总结

本发明公开了一种塑料包装盒注塑成型设备,属于注塑技术领域,包括料筒、碎料组件和烘料筛组件,碎料组件包括进料壳体和分料盘,进料壳体固定装配于主机架一端,回转件顶部限位滑动装配有分料盘,分料盘上布设有若干分料孔,进料壳体内还装配有刮片,烘料筛组件包括烘料壳体、旋料轴和螺旋孔网,旋料轴转动装配于烘料壳体中,旋料轴上周向布设有螺旋孔网,螺旋孔网用于旋转筛除原料中的小颗粒物料,并配合热风机进行风干,本发明通过在料筒前端设置有对塑件原料进行粘结物破碎的碎料组件以及粒度分选和湿度干燥的烘料筛组件,能够减少熔胶模腔内塑化颗粒中的气泡产生,提升注塑件成型质量,并且可实现实时进料,无需对原料预热处理。

技术研发人员:吴志刚

受保护的技术使用者:烟台凯祥塑料包装有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!